一种用于提高soc估测可靠性的线束保险丝板及其制作方法

技术领域

1.本发明属于电池监控技术领域,特别是涉及一种用于提高soc估测可靠性的线束保险丝板及其制作方法。

背景技术:

2.现有的一种常见的电池包soc估测方法需要采集电池包中各单体电池的电流和电压等参数,通过判断电池包中最低电压的单体电池来估测或者计算出电池包的平均电压,从而估测电池包的soc。而现有的电池监控设备中,采集电池的电流和电压主要是通过采样线束与电池进行连接,当采样线束短路时,两条互相短路的线束的绝缘层被烧化,铜线由于电流的热效应被烧红,由于整个模组的采样线扎在一起,因此可能引发其他采样线束短路,进一步引发短路,严重时还可能导致电池热失控,进而引发电池包起火,可见这就导致电池包soc估测失败。基于上述原因,在现有的电池监控设备中,为防止采样线束或电池监控设备本身失效引起电池短路,会在采样线束上接入保险丝以进行防护。

3.具体操作时,在采样线束上直接焊接一个保险丝管或其他形式的保险丝,但是这种方案也有缺点,由于电池内部空间有限,线束容易受到挤压、拉扯、弯折或震动等外界因素影响,且保险丝的物理性质较纤细柔软,在使用中易产生断裂、变形和燃烧等现象,可见,现有的直接利用保险丝进行线束连接的方案并不可靠,从而使整体的电池包soc估测的可靠性不高。

技术实现要素:

4.为解决上述问题,本发明提供了一种用于提高soc估测可靠性的线束保险丝板及其制作方法,能够提高线束连接的可靠性,增强电池电压的采样可靠性,从而提高电池soc估测的可靠性。

5.本发明提供的一种用于提高soc估测可靠性的线束保险丝板包括电路板本体,所述电路板本体上具有封装焊盘,所述封装焊盘上焊接有保险丝,所述电路板本体的两端均设置一个过孔焊盘,所述封装焊盘和所述过孔焊盘之间通过铜皮实现电气连接,所述过孔焊盘分别用于连接至电池检测设备采样线束和电池端采样线束以使所述电池检测设备采样线束通过所述保险丝与所述电池端采样线束实现电气连接。

6.优选的,在上述用于提高soc估测可靠性的线束保险丝板中,所述线束保险丝板的外围套设有热缩的双壁管。

7.优选的,在上述用于提高soc估测可靠性的线束保险丝板中,所述电池检测设备采样线束和所述电池端采样线束在所述线束保险丝板的位置均缠绕有阻燃布基胶带。

8.优选的,在上述用于提高soc估测可靠性的线束保险丝板中,所述电池检测设备采样线束和所述电池端采样线束在弯折和浸锡后穿过所述过孔焊盘并在背面进行焊接以实现电气连接。

9.优选的,在上述用于提高soc估测可靠性的线束保险丝板中,所述电路板本体为

pcb板本体。

10.本发明提供的一种用于提高soc估测可靠性的线束保险丝板的制作方法包括:

11.提供电路板本体;

12.在所述电路板本体上预留一个封装焊盘;

13.在所述电路板本体的两端各设置一个过孔焊盘,所述过孔焊盘和所述封装焊盘之间通过铜皮实现电气连接;

14.将封装的保险丝焊接在所述电路板本体的所述封装焊盘上。

15.优选的,在上述用于提高soc估测可靠性的线束保险丝板的制作方法中,

16.所述提供电路板本体,包括:

17.通过v-cut拼板形式制作拼在一起的多个所述电路板本体;

18.所述将封装的保险丝焊接在所述电路板本体的所述封装焊盘上之后,还包括:

19.将拼在一起的所述电路板本体进行分板。

20.优选的,在上述用于提高soc估测可靠性的线束保险丝板的制作方法中,

21.所述将封装的保险丝焊接在所述电路板本体的所述封装焊盘上之后,还包括:

22.利用吸塑盘对所述线束保险丝板进行真空包装。

23.优选的,在上述用于提高soc估测可靠性的线束保险丝板的制作方法中,利用smt贴片机将所述封装的保险丝焊接在所述电路板本体的所述封装焊盘上。

24.通过上述描述可知,本发明提供的上述用于提高soc估测可靠性的线束保险丝板,由于包括电路板本体,所述电路板本体上具有封装焊盘,所述封装焊盘上焊接有保险丝,所述电路板本体的两端均设置一个过孔焊盘,所述封装焊盘和所述过孔焊盘之间通过铜皮实现电气连接,所述过孔焊盘分别用于连接至电池检测设备采样线束和电池端采样线束以使所述电池检测设备采样线束通过所述保险丝与所述电池端采样线束实现电气连接,可见这种方案中,将封装的保险丝焊接在电路板本体上,因此能够提高保险丝板的机械强度,而且采样线束通过过孔的方式进行焊接,因此能够降低焊盘脱落的可能,提高线束连接的机械强度和可靠性,从而该线束保险丝板能够增强电池电压的采样可靠性,避免在soc估测过程中失效,从而提高电池soc估测的可靠性。本发明提供的上述用于提高soc估测可靠性的线束保险丝板的制作方法,具有与上述用于提高soc估测可靠性的线束保险丝板同样的优点,此处不再赘述。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

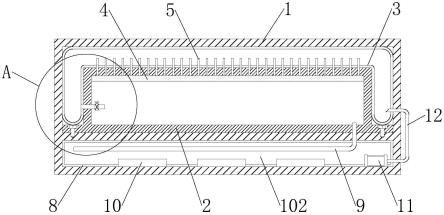

26.图1为本发明提供的一种用于提高soc估测可靠性的线束保险丝板的实施例的示意图;

27.图2为本发明提供的一种用于提高soc估测可靠性的线束保险丝板的制作方法的实施例的示意图。

具体实施方式

28.本发明的核心是提供一种用于提高soc估测可靠性的线束保险丝板及其制作方法,能够提高线束连接的可靠性,增强电池电压的采样可靠性,从而提高电池soc估测的可靠性。

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供的一种用于提高soc估测可靠性的线束保险丝板的实施例如图1所示,图1为本发明提供的一种用于提高soc估测可靠性的线束保险丝板的实施例的示意图,该线束保险丝板包括电路板本体1,电路板本体1上具有封装焊盘(在保险丝下面,无法在图1中展示),封装焊盘上焊接有封装的保险丝2,电路板本体1的两端均设置一个过孔焊盘3,封装焊盘和过孔焊盘3之间通过铜皮4实现电气连接,过孔焊盘3分别用于连接至电池检测设备采样线束和电池端采样线束以使电池检测设备采样线束通过保险丝2与电池端采样线束实现电气连接。

31.需要说明的是,该电路板本体1的尺寸可以但不限于为长度12mm、宽度5mm和厚度2mm,其上可以预留封装焊盘,用于焊接封装的保险丝,在电路板本体的两端各设置一个过孔焊盘3,其形状可优选为圆形,这种过孔直径和焊盘直径可根据所用的线束进行相应的设计,利用焊接方式连接能够增强保险丝和线束的机械强度,而且将封装的保险丝焊接在电路板本体上就不会发生弯折等问题,从而不容易失效。

32.通过上述描述可知,本发明提供的上述用于提高soc估测可靠性的线束保险丝板的实施例中,由于包括电路板本体,电路板本体上具有封装焊盘,封装焊盘上焊接有封装的保险丝,电路板本体的两端均设置一个过孔焊盘,封装焊盘和过孔焊盘之间通过铜皮实现电气连接,过孔焊盘分别用于连接至电池检测设备采样线束和电池端采样线束以使电池检测设备采样线束通过保险丝与电池端采样线束实现电气连接,可见这种方案中,将封装的保险丝焊接在电路板本体上,因此能够提高保险丝板的机械强度,而且采样线束通过过孔的方式进行焊接,因此能够降低焊盘脱落的可能,提高线束连接的机械强度和可靠性,从而该线束保险丝板能够增强电池电压的采样可靠性,避免在soc估测过程中失效,从而提高电池soc估测的可靠性。

33.在上述用于提高soc估测可靠性的线束保险丝板的一个具体实施例中,线束保险丝板的外围套设有热缩的双壁管,这样能够进一步提高保险丝板的强度,更不易出现失效问题。进一步的,电池检测设备采样线束和电池端采样线束在线束保险丝板的位置均缠绕有阻燃布基胶带,这可以根据使用环境而选择相应的包裹部件,此处并不限制。而且,电池检测设备采样线束和电池端采样线束可以在弯折和浸锡后穿过过孔焊盘并在背面进行焊接以实现电气连接,另外,该电路板本体可优选为pcb板本体。

34.具体而言,上述线束保险丝板与采样线束的连接方式可以如下:

35.1、在焊接采样线束前,将过孔焊盘进行预焊,采样线束焊接部分浸锡,以缩短焊接时间,并且要将采样线束提前弯折好,以减少保险丝板的受力,采样线束提前套上双壁管,方便后续工艺的操作。

36.2、采样线束穿过过孔焊盘,在背面进行焊接,烙铁温度设置为小于350℃、焊接时间不得超过3秒,以降低保险丝因高温而失效的可能。

37.3、采样线束焊接好后用万用表对两端进行通断测试,测试通过后,剪掉背面焊锡尖刺的部分,并在焊接位置点上热熔胶,这样能够避免刺破双壁管甚至损坏电池;若测试不通过,则判断为保险丝损坏,可以手工换个保险丝或者直接换个保险丝板,其中单独更换保险丝更为便捷和节省成本,然后进行通断测试。

38.4、套上准备好的双壁管并热缩,严格控制热风枪的温度小于200℃、时间在3秒以内。通过对0603封装的保险丝高度的计算,设计pcb板的宽在5mm,使得双壁管热缩套好后,不会挤压保险丝,同时因为双壁管的特性和热缩过后的硬度,提高保险丝板的机械强度、绝缘性、耐热性和阻燃性。步骤1到步骤4应在同一操作平台上完成,避免在移动线束过程中,出现碰撞,损坏保险丝。

39.5、采样线束在保险丝板的位置应缠绕一层阻燃布基胶带,进一步加强该处的机械强度、绝缘性、耐热性和阻燃性。

40.6、在优选方案中,可以对采样线束两端再次进行通断测试,若测试通过则完成连接工作,若测试不通过则判断为保险丝损坏,可以手工换个保险丝或者直接换个保险丝板,其中更换保险丝更为便捷和节省成本,然后进行通断测试。

41.7、若采样线束涉及到运输问题,可采用气泡袋对保险丝板处进行单根的包裹,避免保险丝板在运输过程中发生碰撞。

42.上述方案中的线束保险丝板体积更小,方便运输,能在狭小的空间内进行安装,适用于大部分场合,如新能源汽车、储能和梯次利用等,且成本更低,机械强度更高,绝缘性、耐热性和阻燃性更好,能更靠近电池端,拥有更好的短路保护功能,另外,单个点损坏只需更换对应的保险丝板或更换保险丝,更换方便。

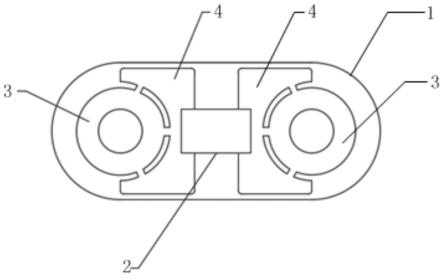

43.本发明提供的一种用于提高soc估测可靠性的线束保险丝板的制作方法的实施例如图2所示,图2为本发明提供的一种用于提高soc估测可靠性的线束保险丝板的制作方法的实施例的示意图,该方法可以包括如下步骤:

44.s1:提供电路板本体;

45.s2:在电路板本体上预留一个封装焊盘;

46.s3:在电路板本体的两端各设置一个过孔焊盘,过孔焊盘和封装焊盘之间通过铜皮实现电气连接;

47.s4:将封装的保险丝焊接在电路板本体的封装焊盘上。

48.通过上述描述可知,本发明提供的上述用于提高soc估测可靠性的线束保险丝板的制作方法的实施例,能够提高线束连接的可靠性,增强电池电压的采样可靠性,从而提高电池soc估测的可靠性。

49.本发明提供的上述用于提高soc估测可靠性的线束保险丝板的制作方法的一个具体实施例中,提供电路板本体的步骤可以包括:通过v-cut拼板形式制作拼在一起的多个电路板本体;在此情况下,将保险丝分别焊接在多个电路板本体的封装焊盘上之后,还可以包括:将拼在一起的多个电路板本体进行分板。

50.需要说明的是,这种电路板本体可以但不限于为pcb板,一般而言,pcb板较小,不满足做夹具的要求,因此可以优选的通过v-cut拼板的形式进行制作,这样既能够提高利用

率,防止保险丝因为受力不均而损坏,也方便后续smt贴片机一次完成多块pcb板的焊接保险丝工作。

51.在上述用于提高soc估测可靠性的线束保险丝板的制作方法的另一个具体实施例中,将封装的保险丝焊接在电路板本体的封装焊盘上之后,还可以包括:利用吸塑盘对线束保险丝板进行真空包装。

52.需要说明的是,由于两端的焊盘是过孔形式的,这种过孔点上锡膏有可能堵住孔洞,因此无法在焊盘表面点上焊锡的抗氧化处理,从而在电路板本体制作完成后,就要进行真空包装并尽快使用,这里要选用抗静电且大小合适的吸塑盘,这里还分为两种情况,第一种情况是在没有拼板的情况下,封装的保险丝焊接以后就进行真空包装,第二种情况是在有拼板情况下,保险丝焊完后,先分板,再进行真空包装,当然这仅是一种优选方案,还可以根据具体使用环境选择其他包裹方式,此处并不限制。

53.在上述用于提高soc估测可靠性的线束保险丝板的制作方法的又一个具体实施例中,可以优选的利用smt贴片机将封装的保险丝焊接在电路板本体的封装焊盘上,这样能够提高贴片效率,保证贴片效果更好,当然也可以根据实际需要选择其他方式,此处并不限制。

54.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。