1.本发明涉及空气滤清器技术领域,具体涉及一种自洁式空气滤清器。

背景技术:

2.汽车发动机可以说是车辆的“心脏”,它是整个车辆的核心,是最容易损坏的部件之一。从车辆使用而言,过载、高速行驶、启停等行车习惯和不注重汽车保养等都容易造成汽车的损坏,导致汽车无法正常使用和部分零件的使用寿命缩减。从外部条件而言,汽车工作的环境的好坏也能严重影响汽车的使用,在高粉尘环境下,汽车发动机的磨损是十分严重的,灰尘和杂质能直接影响到发动机的性能和使用寿命。从内外部的影响来看,空气滤清器的使用和保养能有效的滤除空气中存在的灰尘和杂质,保证发动机的正常运转。所以,空气滤清器在发动机前进气系统中有着至关重要的作用。

3.重型车和大型工程机械常用于矿区、沙漠等高粉尘地区,而尘土是导致发动机磨损的主要原因,发动机的早起磨损75%是由灰尘和杂质引起的。而空气滤清器是避免灰尘进入到发动机的唯一方法。长期在灰尘浓度高的环境下工作,空气滤清器所承担的负荷是在正常环境下的2~3倍,空气滤清器的使用寿命受到严重影响,导致空气滤清器的维护和更换成本增加,同时,空气滤清器的工作负荷增加也会影响到发动机的进气量,作为重型汽车和大型工程机械,保证其进气量是发动机正常工作的前提条件之一。此时,保证空气滤清器的正常高效工作就是保证发动机正常工作的前提。空气滤清器经过长时间的使用,其滤芯表面堆积甚至凝结了大量灰尘,一般的处理方法就是更换空气滤清器的滤芯和定期维护,定期维护一般利用机械振打方法,无法清理出滤芯深处的灰尘,导致空滤器的过滤性能下降。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种自洁式空气滤清器,包括空气滤清器壳体,所述空气滤清器壳体内设置有外滤芯、内滤芯和脉冲喷吹管,所述外滤芯套设在所述内滤芯外侧,所述外滤芯和所述内滤芯同轴设置,所述脉冲喷吹管的喷吹口对应所述外滤芯和所述内滤芯之间的间隙设置,所述外滤芯和所述内滤芯之间的间隙还设置有导流板,所述导流板对应所述脉冲喷吹管的喷吹口设置。

6.较佳的,所述脉冲喷吹管包括主喷吹管和若干副喷吹管,所述主喷吹管的一端设置为脉冲气流进气口,另一端与各所述副喷吹管均连通,各所述副喷吹管绕所述内滤芯的轴线环形排布,且各所述副喷吹管的一端与所述主喷吹管均连通,另一端对应所述外滤芯和所述内滤芯之间的间隙设置,形成所述脉冲喷吹管的喷吹口。

7.较佳的,所述主喷吹管设置为弯管,所述副喷吹管设置为过渡段和喷吹段,所述过渡段倾斜设置,所述喷吹段竖直设置。

8.较佳的,所述导流板环形围设成环形圆台型结构,所述导流板和所述内滤芯同轴

设置,且各所述副喷吹管的喷吹口设置在所述导流板的外侧,所述导流板的直径以远离所述脉冲喷吹管的轴向方向逐渐增大设置。

9.较佳的,所述导流板与水平方向夹角设置为70

°

。

10.较佳的,所述空气滤清器壳体包括主壳体、底部壳体和上部壳体,所述上部壳体设置在所述主壳体上端,所述底部壳体设置在所述主壳体下端,所述外滤芯和所述内滤芯均设置在所述主壳体内,所述脉冲喷吹管设置在所述上部壳体内;所述主壳体一侧设置有过滤进气口,所述上部壳体设置有过滤出气口。

11.较佳的,所述外滤芯在所述迎风面设置的褶数为所述外滤芯在所述背风面设置的褶数的1.2~1.5倍。

12.较佳的,对应所述迎风面设置的所述副喷吹管直径大于对应所述背风面设置的所述副喷吹管直径。

13.较佳的,所述空气滤清器壳体下部还设置有清灰排灰孔,所述清灰排灰孔在所述主壳体和所述底部壳体均有分布,设置在所述底部壳体上的所述清灰排灰孔呈圆周环形阵列分布。

14.较佳的,所述主壳体和所述外滤芯之间设置有挡板,所述挡板对应设置在所述过滤进气口位置处。

15.与现有技术比较本发明的有益效果在于:本发明所述的自洁式空气滤清器能有效的清除灰尘,减少更换成本并延长滤芯的使用周期,保证空气滤清器的过滤效率。

附图说明

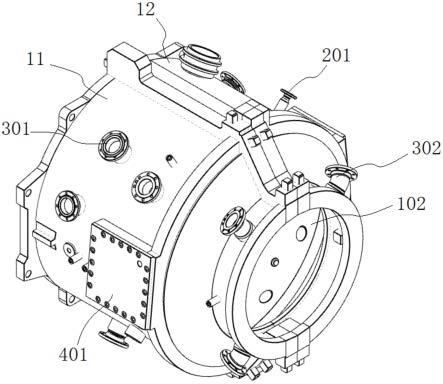

16.图1为所述自洁式空气滤清器的结构视图;

17.图2为所述脉冲喷吹管的结构视图;

18.图3为所述底部壳体的结构视图;

19.图4为所述导流板的结构视图;

20.图5为所述外滤芯的褶数不均匀示意图;

21.图6为不同脉冲压力下的壁面峰值压力图;

22.图7为不同所述导流板长度下的壁面峰值压力图。

23.图中数字表示:

24.1-脉冲气流进气口;2-主喷吹管;3-副喷吹管;4-外滤芯;5-内滤芯;6-脉冲喷吹管;7-过滤进气口;8-导流板;9-过滤出气口;10-主壳体;11-底部壳体;12-上部壳体:13-过滤挡板;14-清灰排灰孔。

具体实施方式

25.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

26.实施例一

27.如图1所示,图1为所述自洁式空气滤清器的结构视图;本发明所述自洁式空气滤清器包括空气滤清器壳体,所述空气滤清器壳体内设置有外滤芯4、内滤芯5和脉冲喷吹管6,所述外滤芯4套设在所述内滤芯5外侧,所述外滤芯4和所述内滤芯5同轴设置,所述脉冲喷吹管6的喷吹口对应所述外滤芯4和所述内滤芯5之间的间隙设置,所述外滤芯4和所述内

滤芯5之间的间隙还设置有导流板8,所述导流板8对应所述脉冲喷吹管6的喷吹口设置。

28.如图2所示,图2为所述脉冲喷吹管的结构视图;具体的,所述脉冲喷吹管6包括主喷吹管2和若干副喷吹管3,所述主喷吹管2的一端设置为脉冲气流进气口1,另一端与各所述副喷吹管3均连通,各所述副喷吹管3绕所述内滤芯5的轴线环形排布,且各所述副喷吹管3的一端与所述主喷吹管2均连通,另一端对应所述外滤芯4和所述内滤芯5之间的间隙设置,形成所述脉冲喷吹管6的喷吹口。所述脉冲喷吹管6能有效的清理所述外滤芯4内表面上堆积的灰尘,所述外滤芯4和所述内滤芯5之间的空间狭小,脉冲清灰气流对滤芯的冲击作用更强。

29.较佳的,所述主喷吹管2设置为90

°

弯管,将脉冲气流由水平设置的所述脉冲气流进气口1引入并导流形成竖直流向,所述副喷吹管3设置为过渡段和喷吹段,所述过渡段倾斜设置,所述喷吹段竖直设置,脉冲气流从所述主喷吹管2经由所述过渡段平缓过渡并通过所述喷吹段向所述外滤芯4和所述内滤芯5喷吹清灰。

30.一般的,所述过渡段和水平方向的夹角θ=45

°

~60

°

。

31.如图4所示,图4为所述导流板的结构视图;所述导流板8环形围设成环形圆台型结构,所述导流板8和所述内滤芯5同轴设置,且各所述副喷吹管3的喷吹口设置在所述导流板8的外侧,所述导流板8的直径以远离所述脉冲喷吹管6的轴向方向逐渐增大设置。所述导流板8的设置能有效的将喷吹气流引导至所述外滤芯4一侧,使得气流对所述外滤芯4的冲击更强。

32.一般的,所述导流板8与水平方向夹角α=70

°

。

33.本发明所述的自洁式空气滤清器能有效的清除灰尘,减少更换成本并延长滤芯的使用周期,保证空气滤清器的过滤效率。

34.实施例二

35.所述空气滤清器壳体包括主壳体10、底部壳体11和上部壳体12,所述上部壳体12设置在所述主壳体10上端,所述底部壳体11设置在所述主壳体10下端,所述外滤芯4和所述内滤芯5均设置在所述主壳体10内,所述脉冲喷吹管6设置在所述上部壳体12内;所述主壳体10一侧设置有过滤进气口7,所述上部壳体12设置有过滤出气口9,过滤气体由所述过滤进气口7进入所述主壳体10内,经所述外滤芯4和所述内滤芯5过滤后由所述内滤芯5中心位置处进入所述上部壳体12内,并通过所述过滤出气口9排出。

36.所述主喷吹管2将穿过所述上部壳体12,并进行焊接密封;所述底部壳体11采用空气滤清器端盖形式连接所述主壳体10,可卸载;所述外滤芯4的两端设置有密封环,被空滤端盖紧压在所述空气滤清器壳体内部。

37.如图5所示,图5为所述外滤芯的褶数不均匀示意图;所述外滤芯4对应所述过滤进气口7设置的一侧为迎风面,与所述迎风面对立设置的一侧为背风面,所述外滤芯4在所述迎风面设置的褶数高于所述外滤芯4在所述背风面设置的褶数。一般的,所述迎风面设置的褶数ny为所述背风面设置的褶数nb的1.2~1.5倍。不均匀的滤芯褶数能平衡整体的过滤负荷,迎风面的褶数增加能有效的增加过滤面积,背风面褶数较少能节约材料。

38.对应的,对应所述迎风面设置的所述副喷吹管3直径大于对应所述背风面设置的所述副喷吹管3直径,在本实施例中,所述副喷吹管3设置有八个管道,且针对过滤迎风面一侧清灰的所述副喷吹管3管径较大,为8mm,针对过滤背风面一侧清灰的所述副喷吹管3管径

较小,为6mm。不同管径的所述副喷吹管3能在同一喷吹压力下,实现对滤芯不同褶数区域的有效喷吹,避免褶数较密的区域清灰不彻底。

39.较佳的,所述空气滤清器壳体下部还设置有清灰排灰孔14,所述清灰排灰孔14在所述主壳体10和所述底部壳体11均有分布,以用于对堆积在所述空气滤清器壳体底部的灰尘进行清理。

40.如图3所示,图3为所述底部壳体的结构视图;设置在所述底部壳体11上的所述清灰排灰孔14呈圆周环形阵列分布。在本实施例中,所述清灰排灰孔14在所述底部壳体11呈现圆周阵列分布,等分为二十四个,另有二个所述清灰排灰孔14分布于所述主壳体10上。

41.较佳的,所述主壳体10和所述外滤芯4之间设置有挡板13,所述挡板13对应设置在所述过滤进气口7位置处,可降低由所述过滤进气口7进入的过滤气体流速,保证过滤气体在所述主壳体10和所述外滤芯4之间分散度。

42.实施例三

43.根据具体实施例,结合数值模拟数据,具体阐述本发明的脉冲清灰效果。根据实际应用情况,选择的脉冲喷吹压力p因素和所述导流板8长度l因素具体参数如表1所示。在脉冲喷吹压力工况中,所述导流板8长度为90mm;在所述导流板8长度工况中,脉冲喷吹压力为0.7mpa.

44.表1各因素参数数据表

[0045][0046]

根据实施例三中清灰影响因素,得到各个工况的壁面峰值压力结果,结果如图6、图7所示,图6为不同脉冲压力下的壁面峰值压力图;图7为不同所述导流板长度下的壁面峰值压力图。

[0047]

具体的,图6中可明显看出,随着脉冲喷吹压力的增加,壁面峰值压力也随之变大,且峰值压力数值最大值为5527pa,最小值为3740pa,表明所述几种喷吹压力的清灰效果较佳。图7中可明显看出,随着导流板长度增加,壁面峰值压力随着变大,且峰值压力数值最大值为5190pa,最小值为4656pa,4600pa以上的峰值压力表明几种所述导流板8长度下的清灰效果较佳。

[0048]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。