1.本发明涉及一种装载机自动铲料控制方法,属于工程机械技术领域。

背景技术:

2.现有技术中,驾驶员驾驶整机进行铲装时,无法根据铲斗插入料堆的深度,提前感知掘起力是否满足要求,即如果铲斗铲的过深,虽然操作手柄到较大的角度,翻斗缸可能没有动作,可能无法收斗,无法掘起,即液压系统的压力达到最大值而产生溢流,同时会产生后轮离地无法收斗的现象,此时,装载机需要先进行适当倒退行驶,以减轻部分负载,再进行掘起操作,本领域技术人员可知,该操作会影响铲装效率;如果铲斗进入料堆太浅,过早收斗,可能会导致铲的物料太少,没有铲满,或者铲满率过小,导致装载机需要进行二次铲装,该操作同样影响装载机综合作业效率。

3.即驾驶员对于收斗时负载的大小,无法进行预知进而作出有效的操作,只有试过收斗后,才能知道负载过大或过小。过大了,需要适当后退行驶,以减轻料堆上的部分负载;过小了,就需要再次铲装。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种装载机自动铲料控制方法,能够在整机瞬时铲料的过程中实现自动控制,保持铲料的最大功率需求,同时可通过预知掘起力的变化而进行高效的铲料作业。

5.为解决上述技术问题,本发明是采用下述技术方案实现的:本发明提供一种装载机自动铲装控制方法,控制器控制行走系统和液压系统交替进行周期性的收斗动作和行走动作,且发动机在进行其中任何一个动作时,输出全部可用功率,而对另一个动作不输出功率,并且控制器会根据当前收斗压力值和前一个收斗压力梯度,评估交替动作是否继续,或者持续进行收斗动作,直至完成收斗。

6.优选地,当前收斗压力值与前一个收斗压力梯度之和小于设定压力p时,控制器控制整机进行动作n;动作n:将发动机全部可用剩余功率用于收斗动作,并保持n毫秒,在此期间,发动机不向行走系统输出功率;待收斗动作持续n毫秒后,将发动机全部可用剩余功率用于行走系统,并保持m毫秒,在此期间,发动机不向液压系统输出功率。

7.优选地,当前收斗压力值与前一个收斗压力梯度之和大于等于设定压力p时,控制器判定是否收斗到位,并进行动作m,或者结束铲料动作。

8.动作m:控制器控制整机将发动机全部可用功率持续用于收斗动作,而不再进行行走功率输出,并且每10 ms进行一次收斗压力数据采集。

9.优选地,当铲斗没有收斗到位时,先执行动作m后,根据采集的当前压力值和前一个压力梯度,再次进行判定:当前收斗压力值与前一个收斗压力梯度之和小于设定压力p时,控制器控制整机

进行循环动作n,令n=n 1。

10.优选地,当前收斗压力值与前一个收斗压力梯度之和大于等于设定压力p时,控制器再次判定是否收斗到位,当没有收斗到位时,进行动作m,令m=m 1,或者结束铲料动作。

11.优选地,当铲斗收斗到位时,结束铲料动作。

12.优选地,当铲斗放平进入料堆时,控制器将发动机调至最大扭矩点对应的转速运行。

13.优选地,控制器上连接有踏板和手柄,在自动铲料期间,踏板的角度输入信号变为开关量,手柄的角度输入信号变为开关量,踏板的角度不控制行走系统的功率输出,控制器暂时屏蔽掉踏板的模拟量信号;手柄的角度不控制收斗动作,控制器暂时屏蔽掉手柄的模拟量信号。

14.优选地,当铲斗进入料堆的深度值为l值的1/2~2/3时,控制器开始进行交替动作。

15.优选地,所述l值为从铲斗的主刀板的最前沿至斗壁板内侧距离主刀板最远点,在水平地面的垂直投影的长度值。

16.与现有技术相比,本发明所达到的有益效果:1、本发明提供的装载机自动铲装控制方法,使得装载机的铲斗一次就能铲满,铲满率较高,综合作业效率更高,不需要因为铲的太多无法收斗,而倒退行驶,也不需要因为铲的太少而二次铲装。

17.2、本发明提供的装载机自动铲装控制方法,能根据当前系统压力值和前一次压力梯度,提前预知液压系统的收斗压力,并根据预知的收斗压力,与设定值进行比较,提前采取将全部可用功率用于收斗动作,保证能完全收斗,不会出现负载超过系统压力而无法收斗的现象,也不会出现提前收斗导致铲料较少,没铲满,需要二次铲装的问题。

18.3、本发明提供的装载机自动铲装控制方法,油门角度和行走动作瞬时无关,手柄角度瞬时和铲斗收斗动作无关,当驾驶员进行作业时,察觉不到交替进行推料和铲料的动作。

19.4、本发明提供的装载机自动铲装控制方法,使得装载机既可以将最大驱动力用于向前推进,又可以以最大功率用于收斗动作,在毫米级别高频震荡式交替作用下,实现边推边铲的操作,既能一次就铲满,又可以防止溢流。

附图说明

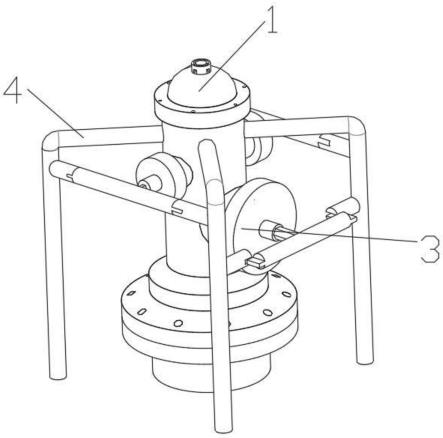

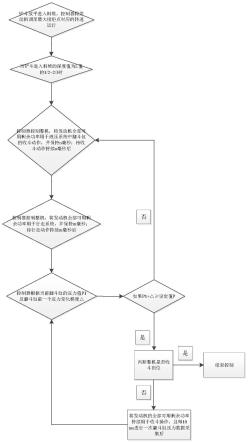

20.图1是本发明实施例提供的装载机上铲斗的l值的有效长度的示意图;图2是本发明实施例提供的装载机上铲斗放平时的结构示意图;图3是本发明实施例提供的装载机上铲斗收斗时的结构示意图;图4是本发明实施例提供的装载机自动铲料控制方法的收斗动作与行走动作交替进行时,发动机全部可用功率随时间的变化示意图;图5是本发明实施例提供的装载机自动铲装控制方法的流程图;图中:1、翻斗缸;2、行走系统;3、铲斗;4、手柄;5、踏板;6、控制器。

具体实施方式

21.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明

的技术方案,而不能以此来限制本发明的保护范围。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、

ꢀ“

底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

24.本发明提供一种装载机自动铲料控制方法,本发明采用高频交替震荡的方式进行铲料,具体地,所述装载机包括控制器6、行走系统2和液压系统,所述液压系统包括铲斗3和翻斗缸1,所述翻斗缸1用于驱动铲斗3进行收斗作业。

25.本领域技术人员应当理解,所述控制器6上还连接有踏板5和手柄4,所述踏板5通过控制器6控制行走系统2行走,所述手柄4通过控制器6控制翻斗缸1。

26.所述控制器6能够控制行走系统2和液压系统交替进行周期性的收斗动作和行走动作,且发动机在进行其中任何一个动作时,输出全部可用功率,而对另一个动作不输出功率,并且控制器6会根据当前收斗压力值p1与前一个收斗压力梯度

△

,评估交替动作是否继续,或者持续进行收斗动作,直至完成收斗。

27.本实施例中,驾驶员操纵整机进行推料,当铲斗3进入料堆的深度值为l值的1/2时,开始进行本发明的关键操作,即控制器6开始控制行走系统2和液压系统进行交替动作。

28.需要说明的是,所述l值为从铲斗3的主刀板的最前沿至斗壁板内侧距离主刀板最远点,在水平地面的垂直投影的长度值,请参见图1。

29.本领域技术人员应当理解,铲斗3进入料堆的深度值不仅局限于l值1/2,还可以是l值的2/3,根据不同的物料密度,可以设置不同的深度值,例如,对于小麦、玉米等密度小于1.3 g/cm3的物料,其深度值可以为l的2/3;对于煤炭、土方、碎石等密度小于2.0 g/cm3的物料,其深度值可以为l的1/2;对于铁矿石、大石块、铜矿粉等密度小于3.0 g/cm3的物料,其深度值可以为l的1/3,本发明不仅仅局限于此。

30.当铲斗3放平进入料堆时,控制器6将发动机调至最大扭矩点对应的转速运行。也就是说,控制器6能够根据铲斗3的铲掘状态,将发动机调至最大扭矩点工作状态,即转速为最大扭矩点对应的转速,图2为装载机上铲斗3放平时的结构示意图,从图中可以看出,铲斗3放平在地面上,踏板5(油门)能够通过控制器6控制行走系统2,手柄4能够通过控制器6控制翻斗缸1将铲斗3放平。

31.当前收斗压力值p1与前一个收斗压力梯度

△

之和小于设定压力p时,即p1

△

<设定值p,控制器6控制整机进行动作n;

动作n:将发动机全部可用剩余功率用于收斗动作,并保持n毫秒,在此期间,此时驾驶员虽然踩着油门,且油门具有一定的角度输出,但是整机没有行走功率输出,即此时行走系统2不受油门控制,发动机不向行走系统2输出功率;待收斗动作持续n毫秒后,将发动机全部可用剩余功率用于行走动作,并保持m毫秒,在此期间,发动机不向液压系统输出功率,此时手柄4虽然有角度,即驾驶员有收斗动作的手柄4角度请求,但是,控制器6控制液压系统没有功率输出,即翻斗缸1没有翻斗动作,但是翻斗缸1维持在当前位置并进行保持(此时油路完全切断,公知技术)。

32.待m毫秒结束后,整机再一次进行将发动机的全部可用功率,用于收斗动作,图3为装载机上铲斗3放平时的结构示意图,控制器6控制铲斗3进行收斗,持续n毫秒,此时行走系统2无功率输出,然后整机再一次进行将发动机的全部功率,用于行走动作,持续m毫秒,同样地,此时虽热手柄4有角度,但是液压系统无动作,翻斗缸1无输出动作,翻斗缸1仅维持在当前位置并进行保持。

33.当前收斗压力值p1与前一个收斗压力梯度

△

之和大于等于设定压力p时,即p1

△

≥设定值p,控制器6判定是否收斗到位,并进行动作m,或者,当铲斗3收斗到位时,结束铲料动作。

34.其中,动作m:控制器6控制整机将发动机全部可用功率持续用于收斗动作,而不再进行行走功率输出,并且每10 ms进行一次收斗压力数据采集。

35.需要说明的是,控制器6对液压翻斗缸1的压力数据采集时间,优选的选用10 ms,也可以是5 ms、20 ms等等,可以进行控制器6程序设定,本发明在此不做限制。控制器每采集一次数据的同时,执行一次预测压力与设定压力比较的逻辑判定。

36.本实施例中,当铲斗3没有收斗到位时,先执行动作m后,根据采集的当前收斗压力值p1与前一个收斗压力梯度

△

,再次进行判定:当前收斗压力值p1与前一个收斗压力梯度

△

之和小于设定压力p时,控制器6控制整机进行循环动作n,令n=n 1。

37.本实施例中,当前收斗压力值p1与前一个收斗压力梯度

△

之和大于等于设定压力p时,控制器6再次判定是否收斗到位,当没有收斗到位时,进行动作m,令m=m 1,或者,当铲斗3收斗到位时,结束铲料动作。

38.需要说明的是,在自动铲料期间,踏板5的角度输入信号变为开关量,手柄4的角度输入信号变为开关量,踏板5的角度不控制行走系统2的功率输出,控制器6暂时屏蔽掉踏板5的模拟量信号;手柄4的角度不控制收斗动作,控制器6暂时屏蔽掉手柄4的模拟量信号。

39.本领域技术人员可以理解,收斗动作和行走动作交替进行,每个动作持续分别持续n毫秒和m毫秒。在此期间,发动机的全部可用功率仅仅用于其中一个动作,而不能同时进行两个动作,若收斗动作和行走动作进行联合作业,会导致行走系统2行走无力,液压系统收斗无力,从而导致整机铲料效率较差。

40.需要说明的是,收斗动作和行走动作的高频交替时间,可以相同,也可以不同,即n可以与m相同,也可以与m不相同。且n可以为10 ms,也可以是5 ms,15 ms,20 ms,50 ms,100 ms等等,只要驾驶员感觉不到这个时间的变化量,认为手柄4和油门仍然是受自己控制的,理论上设定任何时间间隔都可以。本发明中,优选的,n与m都选用10 ms。

41.需要说明的是,本发明中,所述的发动机的全部可用功率指的是发动机除去自身

附件(例如散热、润滑、向24v蓄电池充电等)的运转后,剩余的全部对外可输出功率。由于铲斗3中有一定量的物料,当交替进行行走动作时,液压系统中油路完全被切断,保持当前的系统压力,即维持物料在铲斗3的状态而不至于铲斗3正转而撒料,除非系统溢流才会出现有可能撒料的情况。当交替进行收斗的时候,行走完全没有动力输出。

42.本发明中,由于10 ms的收斗动作和行走动作时间极短,驾驶员操作手柄和油门的动作时间是以秒为单位进行衡量的,因此控制器采用10ms控制交替动作的频率,远远超过人能操作的极限频率,驾驶员无法感觉到行走和收斗在10ms内的变化,可以认为是行走和收斗同时连续进行作业。

43.图4是本发明实施例提供的装载机自动铲料控制方法的收斗动作与行走动作时的功率变化示意图,由于10 ms的时间,控制器6进行瞬时10 ms采集系统压力,控制器6会根据前一个压力梯度变化值和当前系统压力,对下一个还未发生的10 ms收斗进行压力预测,液压系统的压力会有一个可预知的压力值进行预判。

44.当控制器6根据收斗压力梯度

△

和收斗压力值p1,判断出下一个还未发生的收斗操作,系统压力可能会超过最大值时或者等于最大值时,那么需要在现有阶段进行持续收斗,而不是等到已经溢流了(负载超过液压系统压力)才开始收斗,即提前预知收斗的压力过大可能导致溢流而无法完成收斗,而先一步操作,开始进行收斗,以提高作业效率。

45.此时将发动机的全部可用功率,用于收斗动作,而不再进行行走动作,随着收斗动作的进行,掘起的负载会变小,即翻斗缸的压力会降低,直到收斗压力值p1和前一个压力梯度之和小于最大值时,再进行交替动作,直至完成收斗动作时截止。

46.本发明所述装载机自动铲装控制方法的具体流程图,请参见图5。所述控制方法包括如下步骤:步骤一:铲斗3放平进入料堆,控制器6将发动机调至最大扭矩点对应的转速运行;步骤二:当铲斗3进入料堆的深度值为l值的1/2~3/2时,进行步骤三;步骤三:控制器6控制整机,将发动机全部可用剩余功率用于液压系统中翻斗缸1的收斗动作,并保持n毫秒(n≤50ms),在此期间,发动机不向行走系统2输出功率;待收斗动作持续n毫秒后,进入步骤四;步骤四:控制器6控制整机,将发动机全部可用剩余功率用于行走系统2,并保持m毫秒(m≤50ms),在此期间,发动机不向翻斗缸1的收斗动作输出功率;待行走动作持续m毫秒后,进入步骤五;步骤五:控制器6根据当前翻斗缸1的压力值p1及翻斗缸1前一个压力变化梯度

△

,判断,如果p1

△

<设定值p,则进行步骤三,如果p1

△

≥设定值p,则进行步骤六;步骤六:判断整机是否收斗到位,若否,则进入步骤七;若是,则进入步骤八。

47.步骤七:将发动机的全部可用剩余功率持续用于收斗操作,在此期间,控制器6不再进行行走功率输出,且每10 ms进行一次翻斗缸1压力数据采集后,重复步骤五。

48.步骤八:结束控制,完成铲料动作。

49.而在此期间,油门和手柄4的角度按照驾驶员意愿控制,只是控制器6进行交替输出功率时,不按照当前油门和手柄4的角度进行匹配控制,即油门和手柄4暂时不控制行走速度和翻斗缸1动作。

50.换而言之,在整个过程中,驾驶员只要给出手柄4的角度和油门踏板5的角度,说明

驾驶员想实现铲料,而控制器6接收到手柄4的角度和油门踏板5的角度时,就把两个模拟量信号,当做开关量信号处理,即此时手柄4的角度并不能控制翻斗缸1的动作,而是向控制器6输出一个开关信号;同理,油门踏板5的角度此时,也并不控制行走系统2的功率,速度或牵引力,而是向控制器6输出一个开关信号。

51.当整个动作结束时,控制器6恢复手柄4和油门踏板5的模拟量信号,而屏蔽掉开关量信号,即此时手柄4角度与铲斗3的收斗角度(翻斗缸1的运动位移)成正相关;油门踏板5的角度与行走功率(速度、牵引力等)成正相关。

52.驾驶员可以采用本发明控制方法,实现高频震荡交替式推料和收斗动作,直至收斗到位时结束。需要说明的是,收斗完成为公知技术,本发明在此不展开讨论。

53.本领域技术人员应当理解,现有技术中,通过驾驶员的手操作手柄4,用脚踩油门,这两个动作的协同进行,会导致发动机的功率不会全部用于某一动作,例如:100 kw的发动机可用功率,传统方式为80 kw用于收斗,20 kw用于行走,或者相反;这样收斗力会不足,行走也会无力,推料没劲,影响综合铲料效率,且全凭驾驶员的操作,手和脚的协同进行,手和脚的切换频率为以秒为单位进行衡量,而毫秒级别的操作,远远超出人的操纵能力范围,驾驶员来不及反应,因此,本发明通过控制器6实现高频震荡交替操作。同时,本发明能够解决驾驶员无法预知当前物料收斗时,是否能完全收斗的技术问题。

54.需要说明的是,本发明中,能够带动轮胎产生牵引力的行走系统2,优选的,为轮边电机驱动减速机,也可以为由电机带动驱动桥方案,或者为发动机经变速箱带动驱动桥方案,本发明在此不一一展开讨论。

55.本发明提供的装载机自动铲装控制方法,根据当前系统压力值和前一次压力梯度,提前预知液压系统的收斗压力,并根据预知的收斗压力,与设定值进行比较,提前采取将全部可用功率用于收斗动作,保证能完全收斗,不会出现负载超过系统压力而无法收斗的现象,也不会出现提前收斗导致铲料较少,没铲满,需要二次铲装的问题。使得装载机的铲斗3一次就能铲满,铲满率较高,综合作业效率更高,不需要因为铲的太多无法收斗,而倒退行驶,也不需要因为铲的太少而二次铲装,极大的提高了装载机自动铲料的工作效率。

56.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。