1.本实用新型涉及电子元器件制作以及芯片封装领域,具体地说,涉及一种封装模块及封装用的金属片。

背景技术:

2.传统电源模块采用分立的器件,分立的器件在器件选择,设置位置,走线方式上对客户的设计能力要求较高;另外采用分立式器件,线路板上实际利用率比较低。同时作为设计人,还需要考虑电源器件的干扰问题,在主板上的走线需要尽量避开干扰源,干扰源主要是导电和检测的过孔,导致多层板上布线位置收到限制,从而浪费线路板板材。

3.为此,提出了一种模块化的设计思路,模块化的设计思路使用越来越多,工艺路线也繁多,成本也不尽相同。

4.传统的电源模块采用开放式pcb的结构,如图1,在电路基板的正反面都放置器件,通过插针与所要安装的功能主板连接。插针通过焊接工艺连接pcb和功能主板。这个方案简单,但是当pcb板插接在功能主板上,由于空间较小散热比较难,只能通过风冷或者自然散热,无法传导散热。另外插针周边没法摆放器件,导致周边空间浪费,无法进一步减小体积。

5.元器件一起封装提高空间利用率的方案相对也比较常见,如图2,缺点也很明显,在封装前需要利用引线框将元器件引脚引出至球形接触点上,如果使用引线框的话开模具成本高,同时引线框难以做多层线路,所以线路比较简单,而且对于封装后的结构只能贴一面器件。另一种方式是使用封装载板,此时可以设置多层线路,能够提升线路的复杂度,但依然只能一面贴装器件,所以集成的器件较少。

6.以上两种封装方案需要借助外部的配件和器件完成整个方案,最终结果是贴装后占板面积较大,不利于集成化。另外,各家芯片定义不同,芯片管脚无法兼容,适用性较差,市场推广受到限制。

技术实现要素:

7.本实用新型的目的在于提供一种封装用的金属片,旨在解决现有技术的封装方式封装后尺寸大,集成度低的技术问题。

8.本实用新型提供一种封装用的金属片,金属片为一体结构,其包括:

9.安装板,安装板为平面结构,安装板上设置有导电安装位;

10.导流板,导流板自安装板延伸形成,导流板具有至少一个;

11.连接部,连接部设置于导流板远离安装板一侧的端部;

12.其中,连接部与线路板导电连接,导流板与安装部之间形成空腔,空腔用于容纳线路板及填充封装介质。

13.其中,所述导流板具有两个,两个导流板分别位于安装板相对的两侧。

14.其中,每个导流板上包括多个彼此间隔设置的多个导流部,每个导流部的端部设置有连接部或形成连接部。

15.其中,相邻两个导流部之间形成缝隙。

16.其中,连接部与导流部一一对应设置,多个导流部均连接至安装部。

17.其中,连接部为从安装部延伸出的弯折结构。

18.本发明还提供一种封装模块,封装模块包括:

19.线路板,线路板一侧面上设置有裸露的焊盘;

20.所述的封装用的金属片;

21.介质,介质填充于线路板和金属片之间,用于封装线路板和金属片,介质为绝缘材质;

22.金属片的连接部与焊盘电连接,安装板作为封装模块一个导电侧面与另一线路板导电连接。

23.其中,线路板的至少一侧面上安装有元器件。

24.本实用新型公开的封装模块通过金属片的连接部将线路板上的金属焊盘连接,同时在金属片的空腔中填充绝缘材质封装为一体结构,然后再利用安装部上处理后形成的彼此相对独立设置的导电安装位将封装后的电路结构直接以贴片的形式安装在另一个线路板上,其中,导电安装位通过导流片与线路板上的焊盘导通连接,克服了现有技术中旨在解决现有技术的封装方式封装后尺寸大,集成度低的技术问题。

附图说明

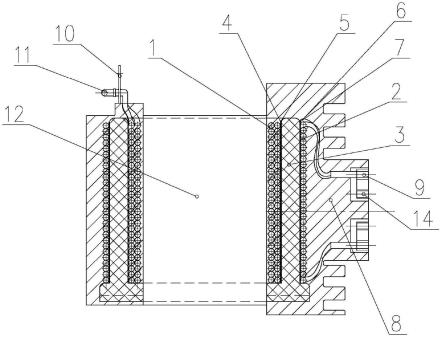

25.图1和图2是现有技术中的封装结构示意图;

26.图3和图4是本实用新型封装模块的正面和反面结构示意图;

27.图5和图6是本实用新型金属片的结构示意图;

28.图7a至图7c是本实用新型的金属片封装过程示意图。

29.附图标号:

30.10、线路板;11、元器件;12、焊盘;20、金属片;21、安装板;210、导电安装位;22、导流板;221、导流部;222、缝隙;23、连接部;30、介质; 40、空腔;

具体实施方式

31.下面结合具体实施例和说明书附图对本实用新型做进一步阐述和说明:

32.请参考图3至图5,本实用新型公开了一种封装模块100,该封装模块100 包括:线路板10、封装用的金属片20以及填充在封装用的金属片20和线路板 10之间的绝缘材质的介质30。

33.其中,线路板10的至少一侧面安装有元器件11,线路板10至少一侧面上设置有裸露的焊盘12;在本实施方式中,所述元器件11可以安装于线路板10 的一个侧面,也可以是两侧侧面;而同样焊盘12也可以设置在线路板10的一个侧面或者两个侧面上;金属片20与焊盘12电连接,金属片20的一个侧面作为封装模块100一个导电侧面与另一线路板导电连接。

34.在本实施方式中,封装用的金属片20包括:一体的安装板21、导流板22 和连接部23。

35.其中,安装板21为平面结构,安装板21上设置有导电安装位210;导流板22自安装

板21延伸形成,导流板22具有至少一个;连接部23设置于导流板22远离安装板21一侧的端部;

36.其中,连接部23与线路板10导电连接,导流板22与安装部之间形成空腔40,空腔40用于容纳线路板10及填充封装介质30。

37.在本发明的另一种实施方式中,导流板22可以设置两个,四个,或者一个,当设置四个导流板22时,四个导流板22分别由安装板21的四个侧面上延伸形成。

38.参阅图7a至图7c,在本实施方式中,封装模块100封装后,线路板10 位于封装模块100内,线路板10上的焊盘12通过金属片20上的连接部23与安装板21导通,金属片20上的导流片起到电导通的作用,最终也使得安装片与电路板导通;当封装模块100封装后再对安装片进行蚀刻、切割等处理后,形成所需要的导电安装位210,即贴片点,之后将整个封装模块100作为贴片元器件11通过焊接、导电胶连接等方式安装在另一需要设置的线路板10上,从而实现了贴片安装的方式,相较于现有技术中插接的方式集成度更高。

39.在本实施方式中,每个导流板22上包括多个彼此间隔设置的多个导流部 221,每个导流部221的端部设置有连接部23或形成连接部23。

40.其中,相邻两个导流部221之间形成缝隙222,在封装后,缝隙222使得相邻的两个导流部221之间彼此不导通,相当于封装模块100的内部引脚。

41.在本实施方式中,连接部23与导流部221一一对应设置,多个导流部221 均连接至安装部。也就是说,根据线路板10上的焊盘12的多少,可以设置与焊盘数量和位置相对应的导流部221,在每个导流部221上形成或者设置一个连接部23,每个连接部23与一个焊盘电导通。在封装后能够保证每个焊盘均与安装部表面的导电安装位210导通。

42.参阅图5和图6,在本实用新型的一种实施方式中,连接部23为安装部上延伸出的一部分,也可以是安装部的端部位置。在另一种实施方式中,连接部 23为从安装部延伸出的弯折结构,只要能够保证连接部23能够将线路板10 上的焊盘12和导流部221导通即可。

43.在本实用新型中,封装模块100所要封装的线路板10的另一侧面上也可以安装有元器件11。此时线路板10为双面元器件板,封装后靠近安装片一侧的线路板10的元器件11处于介质30内。

44.在本实用新型中,安装板21上设置有阻焊层,阻焊层设置后,可以通过电路加工的方式制作安装板21上的导电安装位210,使得导电安装位210部分彼此不导通。

45.在本实用新型的一种实施方式中,多个导电安装位210中的至少一个为大面积的金属平面或者安装片上形成一个大面积的金属平面,当整个封装模块 100以贴片方式安装在另一线路板上后,该金属平面还可以起到导热散热的作用,从而降低整个封装模块100的温度。

46.本实用新型一种实施方式更加具体的是,安装板21上设置的导电安装位 210包括两个,一个导电安装位210对应于一个导流板22,同一侧导电安装位 210并不完全导通设置,可以根据电路设计要求全部导通,部分导通或者全部绝缘设置。

47.也就是说,导电安装位210设置的位置和导流板22相同,也是位于安装板21相对的两侧,同一侧的导电安装位210经过电路加工后彼此绝缘独立设置,不同的两个导电安装位210作为两个引脚或者接触点与另一线路板导通设置。

48.在本实用新型中,安装板上设置有阻焊层,阻焊层设置后,可以通过电路加工的方

式制作安装板上的导电安装位,使得导电安装位部分彼此不导通。

49.在本实用新型的一种实施方式中,多个导电安装位中的至少一个为大面积的金属平面或者安装片上形成一个大面积的金属平面,当整个封装模块以贴片方式安装在另一线路板上后,该金属平面还可以起到导热散热的作用,从而降低整个封装模块的温度。

50.也就是说,导电安装位设置的位置和导流板相同,也是位于安装板相对的两侧,同一侧的导电安装位经过电路加工后彼此绝缘独立设置,不同的两个导电安装位作为两个引脚或者接触点与另一线路板导通设置。

51.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。