一种用于高尘工业窑炉烟气脱硫sds干法脱硫塔

技术领域

1.本实用新型涉及烟气脱硫技术,尤其涉及一种用于高尘工业窑炉烟气脱硫sds干法脱硫塔。

背景技术:

2.随着环保排放要求越来越严格,企业治理污染的力度也不断加大,工业窑炉烟气的治理也越来越受到重视。工业窑炉生产过程中会产生含粉尘、so2、nox等有害物质的烟气,对环境造成污染。在工业窑炉中——特别是石灰窑和水泥窑,在窑炉连续生产过程中,由于其生产工艺的特点,系统烟气温度较高(≥180℃)、粉尘浓度较大(8~10g/nm3)、so2含量较低,只在有些时段会出现so2排放浓度超标的情况。在此情况下,如果采用湿法脱硫系统或半干法脱硫工艺系统,投资较大且占地面积,系统反应不够灵敏(例如湿法脱硫系统需要制浆、半干法脱硫系统需要积灰返料等);烟气温度高,在处理过程中需要对烟气进行降温,增加能耗和运行成本;烟气中含尘量较高,直筒型sds脱硫塔在运行过程中会出现脱硫塔底部积灰等问题;传统的sds干法脱硫系统需要磨机将小苏打磨成超细粉,磨机一般选用进口磨机,设备价格高增加投资成本。为满足石灰窑和水泥窑烟气排放标准,同时更好地改善大气环境质量。提出一种适用于高温高尘烟气处理的sds脱硫塔,可以经济快速降低石灰窑和水泥窑中烟气so2。

技术实现要素:

3.针对上述问题,本实用新型提供了一种应用在高温高尘烟气处理中,投资和运行成本低、可快速投入的高效sds脱硫塔。

4.为实现上述目的,本实用新型采用了如下技术方案:一种用于高尘工业窑炉烟气脱硫sds干法脱硫塔,包括上料装置、脱硫剂储存系统、脱硫剂输送系统、入口烟道、塔底排灰系统、增效文丘里系统、脱硫塔本体以及出口烟道。所述上料装置设置在所述脱硫剂储存系统的上方,所述脱硫剂输送系统的一端连接所述脱硫剂存储系统,所述脱硫剂输送系统的另一端连接所述入口烟道,所述入口烟道的一端水平固定在所述增效文丘里系统的侧壁上,所述增效文丘里系统的下端固定所述塔底排灰系统,所述增效文丘里系统的上端固定所述脱硫塔本体,所述脱硫塔本体的上端的侧壁上水平固定所述出口烟道的一端。

5.优选地,所述增效文丘里系统包括均匀布风装置、多孔文丘里管和文丘里扩口段,所述均匀布风装置的下端固定所述塔底排灰系统,所述均匀布风装置的侧面与所述入口烟道相接通,所述均匀布风装置的上部固定所述多孔文丘里管的下端,所述多孔文丘里管的上端设有所述文丘里扩口段,所述文丘里扩口段的上端固定所述脱硫塔本体。

6.优选地,所述布风装置包括布风箱和布风板,所述布风箱上下两端为开口,所述布风箱的下端固定所述塔底排灰系统,所述布风箱的上端固定所述文丘里扩口段的下端,所述文丘里扩口段的上端固定所述脱硫塔本体,所述布风箱的内部水平固定有隔板,所述隔板将所属布风箱分隔成下腔室和上腔室,所述隔板的中部具有通孔,所述多孔文丘里管的

下端固定在所述隔板的上表面的通孔处,所述多孔文丘里管竖直设置在所述上腔室内,所述多孔文丘里管的上端与所述布风箱的上端齐平,所述入口烟道固定在所述布风箱的左侧面,所述入口烟道与所述布风箱的下腔室相接通,所述下腔室内设有布风板,所述布风板呈台阶状自入口烟道向远离所述入口烟道的方向上升布置,相邻所述布风板间等距设置,所述布风板为条形板,所述布风板竖直设置,所述布风板的两端固定在所述布风箱的前、后侧壁上。

7.优选地,所述上料装置包括电动葫芦和吨包袋,所述电动葫芦包括起重机构和传动机构,所述传动机构水平设置在所述脱硫剂储存系统的上方,所述起重机构提挂所述吨包袋。

8.优选地,所述脱硫剂储存系统包括开袋站和硫化剂储仓,所述开袋站的下端与所述硫化剂储仓相连,所述硫化剂储仓的底部呈锥形,所述硫化剂储仓的锥形底部上固定仓壁振打器。

9.优选地,所述脱硫剂输送系统包括星型给料机、下料管以及防堵喷吹装置,所述星型给料机的进口端通过第一管道与所述硫化剂储仓的下端相连,所述第一管道上设有电动阀,所述星型给料机的出口端连接所述下料管的一端,所述下料管的另一端连接所述入口烟道,所述下料管的侧面还连通有第一支管的一端,所述第一支管的另一端固定所述防堵喷吹装置。

10.优选地,所述入口烟道的中部设有入口烟道膨胀节,所述出口烟道上也设有出口烟道膨胀节。

11.优选地,所述塔底排灰系统包括排灰箱、星型排灰机以及排灰闸板阀,所述排灰箱具有锥形底部,所述锥形底部固定所述排灰闸板阀以及所述星型排灰机。

12.优选地,还包括控制系统,所述控制系统包括控制器,所述控制器与所述电动阀、星型给料机、防堵喷吹装置、星型排灰机以及排灰闸板阀电连接。

13.与现有技术相比,本实用新型的有益效果为:(1)本实用新型设置多孔文丘里管,基于流化床原理,在脱硫塔内形成密相区和稀相区,即能够在脱硫塔本体内出现高浓度粉尘的密相区,粉尘、烟气与高效脱硫剂充分接触混合,脱硫剂附在烟气中的部分大颗粒粉尘表面,在脱硫塔内反复的进行流化运动,延长脱硫剂与烟气的接触时间,增加脱硫剂与烟气的接触机会,达到高效脱除so2的效果;从而起到增效脱硫的效果,烟气经过sds干法脱硫系统,与高效脱硫剂接触反应后,高效快速的脱除烟气中的so2,最终排放浓度达到超低排放的要求:so2≤35mg/nm3。(2)本实用新型的入口烟道连接石灰/水泥回转窑,石灰/水泥回转窑工艺烟气温度180~250℃,在此温度段采用sds干法脱硫工艺,不需要对烟气进行降温处理,且对后续工艺影响较小,减小运行成本。(3)本实用新型通过多孔文丘里管和文丘里扩口段的结合,保证烟气中的粉尘在脱硫塔内加速后,烟气中的粉尘在极端的时间内(约0.4s)流经脱硫塔进入后续工艺,只有少部分较大颗粒粉尘停留在脱硫塔内进行流化运动,sds干法脱硫塔内大颗粒粉尘始终处于流化状态,因此减少塔底积尘。(4)本实用新型通过提升机将装有高效脱硫剂的吨包袋运至开袋站内,打开吨包袋,高效脱硫剂(小苏打)进入脱硫剂储仓备用;本系统不需要配备专用的超细磨机,直接采购小苏打超细粉作为脱硫剂,降低了投资成本。

附图说明

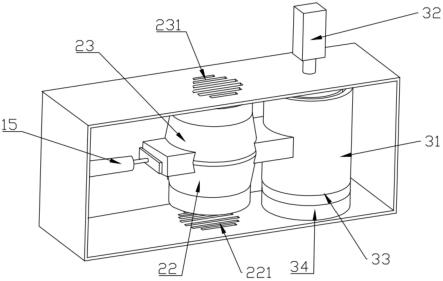

14.图1为本实用新型的一种用于高尘工业窑炉烟气脱硫sds干法脱硫塔的结构示意图。

具体实施方式

15.为使对本实用新型的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

16.请结合参照图1,本实用新型一实施例的一种用于高尘工业窑炉烟气脱硫sds干法脱硫塔,包括上料装置1、脱硫剂储存系统2、脱硫剂输送系统3、入口烟道4、塔底排灰系统6、增效文丘里系统7、脱硫塔本体8以及出口烟道9。所述入口烟道4的中部设有入口烟道膨胀节5,所述出口烟道9上也设有出口烟道膨胀节10。所述上料装置1设置在所述脱硫剂储存系统2的上方,所述脱硫剂输送系统3的一端连接所述脱硫剂存储系统2,所述脱硫剂输送系统2的另一端连接所述入口烟道4,所述入口烟道4的一端水平固定在所述增效文丘里系统7的侧壁上,所述增效文丘里系统7的下端固定所述塔底排灰系统6,所述增效文丘里系统7的上端固定所述脱硫塔本体8,所述脱硫塔本体8的上端的侧壁上水平固定所述出口烟道9的一端。入口烟道4连接石灰/水泥回转窑,石灰/水泥回转窑工艺烟气温度180~250℃,在此温度段采用sds干法脱硫工艺,不需要对烟气进行降温处理,且对后续工艺影响较小,减小运行成本。使用时,脱硫剂通过上料装置1提升至脱硫剂储存系统2中储存,并通过脱硫剂输送系统3将脱硫剂输送至入口烟道4内,入口烟道4接通烟气,烟气带着脱硫剂进入脱硫塔内经增效文丘里系统7充分混合烟气和脱硫剂,经脱硫塔本体8脱除烟气中的so2,经吸收so2等酸性物质并干燥的含粉料烟气从出口烟道9进入到布袋除尘器进行进一步的脱硫反应及烟尘净化。

17.所述增效文丘里系统7包括均匀布风装置71、多孔文丘里管72和文丘里扩口段73,所述均匀布风装置71的下端固定所述塔底排灰系统6,所述均匀布风装置71的侧面与所述入口烟道4相接通,所述均匀布风装置71的上部固定所述多孔文丘里管72的下端,所述多孔文丘里管72的上端设有所述文丘里扩口段73,所述文丘里扩口段73的上端固定所述脱硫塔本体8。

18.设置多孔文丘里管72,基于流化床原理,在脱硫塔内形成密相区和稀相区,即能够在脱硫塔本体8内出现高浓度粉尘的密相区,粉尘、烟气与高效脱硫剂充分接触混合,脱硫剂附在烟气中的部分大颗粒粉尘表面,在脱硫塔内反复的进行流化运动,延长脱硫剂与烟气的接触时间,增加脱硫剂与烟气的接触机会,达到高效脱除so2的效果;从而起到增效脱硫的效果。

19.所述布风装置71包括布风箱711和布风板712,所述布风箱711上下两端为开口,所述布风箱711的下端固定所述塔底排灰系统6,所述布风箱711的上端固定所述文丘里扩口段73的下端,所述文丘里扩口段73的上端固定所述脱硫塔本体8,所述布风箱711的内部水平固定有隔板713,所述隔板713将所属布风箱分隔成下腔室和上腔室,所述隔板713的中部具有通孔,所述多孔文丘里管72的下端固定在所述隔板713的上表面的通孔处,所述多孔文丘里管72竖直设置在所述上腔室内,所述多孔文丘里管72的上端与所述布风箱711的上端齐平,所述入口烟道4固定在所述布风箱711的左侧面,所述入口烟道4与所述布风箱711的

下腔室相接通,所述下腔室内设有布风板712,所述布风板712呈台阶状自入口烟道4向远离所述入口烟道4的方向上升布置,相邻所述布风板712间等距设置,所述布风板712为条形板,所述布风板712竖直设置,所述布风板712的两端固定在所述布风箱711的前、后侧壁上。该脱硫塔在使用时,烟气通过入口烟道进入sds脱硫塔后,经过布风板712将烟气均匀分配后进入多孔文丘里管72,然后进入脱硫塔本体8,最后进入下一系统。

20.多孔文丘里管72和文丘里扩口段73的结合,保证烟气中的粉尘在脱硫塔内加速后,烟气中的粉尘在极端的时间内(约0.4s)流经脱硫塔进入后续工艺,只有少部分较大颗粒粉尘停留在脱硫塔内进行流化运动,因此减少塔底积尘。

21.所述上料装置1包括电动葫芦11和吨包袋12,所述电动葫芦11包括起重机构111和传动机构112,所述传动机构112水平设置在所述脱硫剂储存系统2的上方,所述起重机构111提挂所述吨包袋12。使用电葫芦11将吨包袋12运输至脱硫剂存储系统2中。

22.所述脱硫剂储存系统2包括开袋站21和硫化剂储仓22,所述开袋站21的下端与所述硫化剂储仓22相连,所述硫化剂储仓22的底部呈锥形,方便小苏打汇集在底部,方便排出,所述硫化剂储仓22的锥形底部的外侧上固定仓壁振打器23,将硫化剂储仓22内的小苏打排出完全,避免硫化剂储仓22内遗留脱硫剂小苏打,无法排出,造成脱硫剂的浪费。通过电葫芦11将装有高效脱硫剂的吨包袋12运至开袋站21内,打开吨包袋12,高效脱硫剂(小苏打)进入脱硫剂储仓22备用;本系统不需要配备专用的超细磨机,直接采购小苏打超细粉作为脱硫剂,降低了投资成本。

23.所述脱硫剂输送系统3包括星型给料机31、下料管32以及防堵喷吹装置(图中未画出),所述星型给料机31的进口端通过第一管道33与所述硫化剂储仓22的下端相连,所述第一管道33上设有电动阀331,所述星型给料机31的出口端连接所述下料管32的一端,所述下料管32的另一端连接所述入口烟道4,所述下料管32的侧面还连通有第一支管34的一端,所述第一支管34的另一端固定所述防堵喷吹装置。通过脱硫剂给料系统3及均布装置,将高效脱硫剂通过防堵喷吹装置喷入sds脱硫塔入口烟道4进入脱硫塔内。脱硫剂在吸收塔内被热激活,比表面积迅速增大,与窑炉烟气充分接触,发生物理、化学反应,烟气中的so2等酸性物质被吸收净化。

24.所述塔底排灰系统6包括排灰箱61、星型排灰机62以及排灰闸板阀63,所述排灰箱61具有锥形底部,所述锥形底部固定所述排灰闸板阀63以及所述星型排灰机62。保证及时将脱硫塔底积存的积灰粉尘排出设备外,减少脱硫塔内灰尘颗粒量。

25.还包括控制系统(图中未画出),所述控制系统包括控制器,所述控制器与所述电动阀331、星型给料机31、防堵喷吹装置、星型排灰机62以及排灰闸板阀63电连接。方便通过控制系统开启设备,进行自动输送脱硫剂及排灰过程,提高设备的自动化程度。

26.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。