1.本实用新型涉及研磨装置技术领域,尤其涉及一种碳化硅超微粉研磨装置。

背景技术:

2.碳化硅陶瓷是一种共价键性极高的材料,硬度高、耐化学腐蚀、抗氧化性能好、热膨胀系数小、热传导率高以及半导体性良好。碳化硅陶瓷因具有诸多优良的特性而应用广泛,在高温结构部件等方面有巨大的发展潜力。美国和德国分别采用无压烧结与反应烧结sic陶瓷来制造发动机的定子、转子、燃烧器及涡形管,都取得良好的结果。日本东芝陶瓷采用常压烧结sic制品,产品包含耐热部件,机械部件,半导体用部件,电磁波用部件,耐腐蚀部件和导电性部件。这些可靠性高、形状复杂的陶瓷部件主要通过新型胶态成型方法制备。

3.在制备过程中,需要使用研磨装置将碳化硅颗粒研磨成碳化硅微粉,但是现有的研磨装置不能有效的对固态原料进行研磨,导致研磨后的粉末中还含有不合格的粉末,从而影响粉末的使用;因此,需对上述问题进行解决优化。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种碳化硅超微粉研磨装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种碳化硅超微粉研磨装置,包括底板和设置在底板顶面的龙门架,所述龙门架顶部设有液压缸,所述液压缸的活动端活动贯穿至龙门架底部,所述液压缸的活动端设有电机箱,所述电机箱内设有驱动电机,所述驱动电机的输出轴活动贯穿电机箱底部,所述驱动电机的输出轴端设有联轴器,所述联轴器底部设有连接杆,所述连接杆底部设有上研磨盘,所述底板顶面配合上研磨盘设有下研磨盘,所述上研磨盘顶面设有导料槽,所述导料槽底面边缘处环形等间距设有多个进料槽,所述下研磨盘的底面中部设有出料槽。

7.优选地,所述导料槽为中部高边缘低的槽,所述进料槽底部贯穿出上研磨盘底部外。

8.优选地,所述出料槽为类v形状结构,所述底板底面一侧设有与出料槽连通的出料管。

9.优选地,所述下研磨盘的研磨面顶部为多组开口向下的v形面a组成,所述上研磨盘的研磨面顶部为多组开口向下的v形面b组成,所述v形面a与v形面b相互配合,所述v形面a与v形面b内侧面均环形等间距设有多个研磨凸起。

10.优选地,所述底板底面四角处均设有支撑腿,所述支撑腿底部设有防滑垫。

11.与现有技术相比,本实用新型的有益效果是:本实用新型通过上研磨盘和下研磨盘的顶部的研磨是v形状,从而增大碳化硅在上研磨盘和下研磨盘的滚动路程,同时能够减缓碳化硅在上研磨盘和下研磨盘之滚动的速率,进一步便于对碳化硅进行研磨,使研磨后的碳化硅粉更细,从而提高碳化硅粉的质量,同时提高碳化硅粉的研磨的效率;通过研磨凸

起的使用,增大v形面a与v形面b的粗糙度,从而便于对碳化硅更加有效的研磨,进一步提高碳化硅研磨的效率。

附图说明

12.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

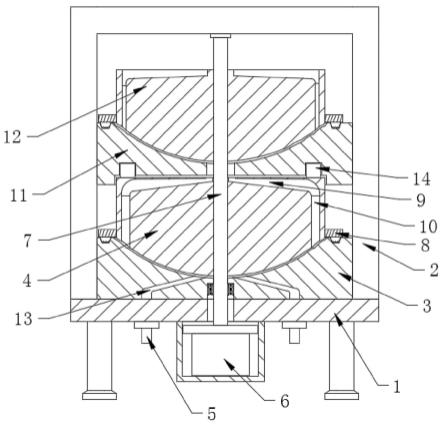

13.图1为本实用新型的正视角的外观结构示意图;

14.图2为本实用新型的正视角的剖面结构示意图;

15.图3为图2中a处的局部放大图;

16.图4为本实用新型的上研磨盘和下研磨盘分离的结构示意图。

17.图中序号:1、底板;2、龙门架;3、液压缸;4、电机箱;5、连接杆;6、上研磨盘;7、下研磨盘;8、出料槽;9、进料槽;10、导料槽;11、驱动电机;12、出料管;13、研磨凸起。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.实施例:参见图1-4,一种碳化硅超微粉研磨装置,包括底板1和设置在底板1顶面的龙门架2,龙门架2顶部设有液压缸3,液压缸3的活动端活动贯穿至龙门架2底部,通过液压缸3的使用,便于上研磨盘6与下研磨盘7分离,从而便于对下研磨盘7进行清洗,提高清洗的效率;液压缸3的活动端设有电机箱4,电机箱4内设有驱动电机11,驱动电机11的输出轴活动贯穿电机箱4底部,驱动电机11的输出轴端设有联轴器,联轴器底部设有连接杆5,连接杆5底部设有上研磨盘6,底板1顶面配合上研磨盘6设有下研磨盘7,上研磨盘6顶面设有导料槽10,导料槽10底面边缘处环形等间距设有多个进料槽9,下研磨盘7的底面中部设有出料槽8,通过导料槽10和进料槽9的使用,便于将颗粒状的碳化硅输送到上研磨盘6和下研磨盘7顶部的研磨面之间,从而便于增大碳化硅的研磨路径,进一步提高碳化硅研磨的效率,避免研磨的碳化硅粉中还含有将大直径的碳化硅,进一步便于提高碳化硅粉的质量。

20.在本实用新型中,导料槽10为中部高边缘低的槽,进料槽9底部贯穿出上研磨盘6底部外,便于导料槽10内的碳化硅原料自动的落入上研磨盘6与下研磨盘7之间,提高碳化硅研磨的工作效率,同时能够将碳化硅材料全部的落在上研磨盘6与下研磨盘7之间从而避免碳化硅材料的浪费,节约资源。

21.在本实用新型中,出料槽8为类v形状结构,便于将下研磨盘7内的碳化硅粉导出,提高下料的速率;底板1底面一侧设有与出料槽8连通的出料管12,通过出料管12的使用,便于对碳化硅粉进行收集,提高碳化硅粉收集的效率。

22.在本实用新型中,下研磨盘7的研磨面顶部为多组开口向下的v形面a组成,上研磨盘6的研磨面顶部为多组开口向下的v形面b组成,v形面a与v形面b相互配合,通过v形面a和v形面b的使用,增大碳化硅在上研磨盘6和下研磨盘7之间的路径,同时能够减缓碳化硅在上研磨盘6和下研磨盘7之滚动的速率,进一步便于对碳化硅进行研磨,使研磨后的碳化硅

粉更细,从而提高碳化硅粉的质量,同时提高碳化硅粉的研磨的效率;v形面a与v形面b内侧面均环形等间距设有多个研磨凸起13,通过研磨凸起13的使用,增大v形面a与v形面b的粗糙度,从而便于对碳化硅更加有效的研磨,进一步提高碳化硅研磨的效率。

23.在本实用新型中,底板1底面四角处均设有支撑腿,支撑腿底部设有防滑垫。

24.工作原理:工作时,先将待研磨的颗粒状的碳化硅放置在导料槽10,然后碳化硅会顺着导料槽10滚动到进料槽9内,然后在通过进料槽9落在上研磨盘6和下研磨盘7顶部的研磨面之间,启动驱动电机11,通过驱动电机11的输出轴带动连接杆5,进而带动上研磨盘6转动,从而使上研磨盘6在下研磨盘7内转动,然后通过上研磨盘6和下研磨盘7之间的相互挤压摩擦,将碳化硅研磨成粉状,其中,由于上研磨盘6和下研磨盘7的顶部的研磨是v形状,从而增大碳化硅在上研磨盘6和下研磨盘7的滚动路程,同时能够减缓碳化硅在上研磨盘6和下研磨盘7之滚动的速率,进一步便于对碳化硅进行研磨,使研磨后的碳化硅粉更细,从而提高碳化硅粉的质量,同时提高碳化硅粉的研磨的效率;

25.最后,碳化硅粉顺着下研磨盘7的研磨面落在下研磨盘7底部,然后进入出料槽8内,然后通过出料槽8进入出料管12内,从而便于对碳化硅粉进行收集,进一步提高碳化硅粉收集的效率;

26.当需要对下研磨盘7的研磨面进行清洗时,打开液压缸3,通过液压缸3的收缩带动电机箱4向上移动,进而带动驱动电机11向上移动,从而带动连接杆5向上移动,进一步带动上研磨盘6向上移动,使上研磨盘6与下研磨盘7分离,从而便于对下研磨盘7进行清洗,提高清洗的效率。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。