1.本实用新型涉及己内酰胺的生产领域,具体涉及用于重排反应溶剂回收的系统。

背景技术:

2.己内酰胺生产过程中需要经过环己酮氨肟化反应生成环己酮肟,环己酮肟在20%的发烟硫酸存在下,发生贝克曼分子重排反应,形成己内酰胺硫酸溶液,并放出大量的热。目前工业上这些热量未被利用,反应热均需要大量的循环水来冷却移走,不仅浪费大量的热量,而且还浪费大量冷量。因此,对反应热进行综合利用具有重要的经济意义。重排反应热为260kj/mol肟,其反应过程如下所示:

[0003][0004]

反应分两步进行:

[0005]

第一步:环己酮肟与发烟硫酸反应生成环己酮肟硫酸脂:

[0006][0007]

第二步:环己酮肟硫酸脂在发烟硫酸作用下发生贝克曼重排反应,生成己内酰胺:

[0008][0009]

cn101763382a公开了一种己内酰胺重排反应产物的溶剂回收方法及其应用,将含有溶剂的环己酮肟重排反应产物换热后引入一级分离罐,在绝对压力为1-5bar,温度为60-90℃的条件下气液分离,分离出的液相为含有少量溶剂的己内酰胺,将液相物流引入溶剂回收塔中进一步分离为己内酰胺和溶剂;一级分离罐分离出的气相换热至20-40℃后在二级分离罐中分离为气液两相,分离出的液相为含有少量己内酰胺的溶剂,返回反应器中循环使用;二级分离罐分离出的气相为载气,经气体压缩机输送返回重排反应器中循环使用。该文献中通过多级分离系统对重排反应器中排出的己内酰胺和溶剂进行分离和循环利用,所使用的设备复杂、成本高,并且该过程的能耗较高。

技术实现要素:

[0010]

本实用新型的目的是为了克服现有技术存在的己内酰胺生产过程中设备复杂、成本高,所产生的热量未被利用,由此,不仅浪费大量的热量,而且还浪费大量冷量的技术问题,提供一种用于重排反应溶剂回收的系统。

[0011]

本实用新型的发明人通过大量实验意外发现,通过在卧式反应器内设置多个重排段,在重排段后设置熟化段,并在熟化段上方设置回收塔,不仅有利于贝克曼重排反应的顺

利进行,降低了酸肟比,节省了设备投资,还能够充分利用贝克曼重排反应产生的热量将溶剂(环己烷)蒸出回收,并避免了重排液在管道中的阻力损失,整个过程不需要冷凝水进行冷却,节约了能源。

[0012]

为了实现上述目的,本实用新型一方面提供一种用于重排反应溶剂回收的系统,该系统包括卧式反应器和回收塔,其中,

[0013]

所述卧式反应器内设置有熟化室和多个重排室,各重排室沿水平方向依次排列布置,且相邻的重排室通过隔板隔开,所述熟化室设置于最下游的重排室的下游且通过隔板隔开,各重排室的底部分别设置有环己烷和环己酮肟混合液入口,最上游的重排室上设置有发烟硫酸入口,在所述熟化室的底部设置有产物出口,各个隔板的高度相同或不同但能够使得物料从上游溢流至下游的重排室或熟化室;

[0014]

所述回收塔位于所述熟化室的上方,用于回收从熟化室排出的环己烷。

[0015]

进一步地,沿水平方向,各重排室的长度相同。

[0016]

进一步地,各重排室内分别设置有搅拌机构。

[0017]

进一步地,所述卧式反应器包括4-6个重排室。

[0018]

进一步地,沿水平方向,所述熟化室的长度与所述卧式反应器的长度之比为1:5-7。

[0019]

进一步地,各个隔板与所述卧式反应器的高度比各自独立地为1/3-1/2。

[0020]

进一步地,所述发烟硫酸入口设置在所述卧式反应器的近上游端侧部。

[0021]

进一步地,所述回收塔为填料塔或板式塔。

[0022]

进一步地,在所述熟化室或所述回收塔上设置或不设置加热设备。

[0023]

进一步地,所述回收塔内设置有冷烷回流设备,所述冷烷回流设备能够使得环己烷中夹带的己内酰胺回流至所述熟化室中。

[0024]

进一步地,所述卧式反应器还包括设置在重排室上游的预混设备,且所述预混设备与所述熟化室的产物出口相连,使得熟化室中的产物能够至少部分被引入预混设备中与新鲜的发烟硫酸混合后再经最上游的重排室的发烟硫酸入口进入重排室。

[0025]

进一步地,所述卧式反应器还包括流量控制计,所述流量控制计能够控制各重排室底部设置的环己烷和环己酮肟混合液入口的进料量。

[0026]

进一步地,所述卧式反应器上还设置有液位计,所述液位计用于控制所述熟化室内的物料液位。

[0027]

进一步地,所述卧式反应器还包括压力控制计,所述压力控制计能够控制所述卧式反应器内的压力。

[0028]

进一步地,在所述预混设备与所述产物出口相连的管道上设置有热交换器,所述热交换器用于加热通入所述预混设备中的产物。

[0029]

根据本实用新型提供的重排反应溶剂回收的系统,该系统包括卧式反应器和回收塔,并在卧式反应器内设置有熟化室和多个重排室,通入卧式反应器的环己烷和环己酮肟及发烟硫酸依次在重排室和熟化室进行反应,反应后产生的热量使得溶剂(环己烷)吸热排出,该系统不仅有利于贝克曼重排反应的顺利进行,降低了酸肟比,节省了设备投资,还能够充分利用贝克曼重排反应产生的热量将溶剂(环己烷)蒸出回收,并避免了重排液在管道中的阻力损失,整个过程不需要冷凝水进行冷却,节约了能源。

附图说明

[0030]

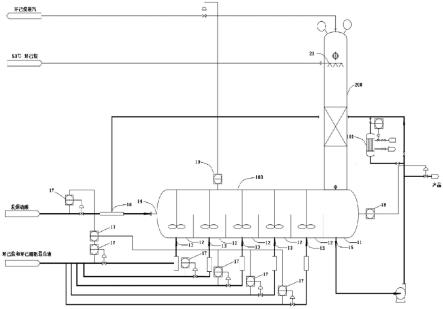

图1是本实用新型一个优选实施方式的用于重排反应溶剂回收的系统的结构示意图。

[0031]

附图标记说明

[0032]

100卧式反应器、200回收塔、11熟化室、12重排室、13环己烷和环己酮肟混合液入口、14发烟硫酸入口、15产物出口、16预混设备、17流量控制计、18液位计、19压力控制计、101热交换器、21冷烷回流设备。

具体实施方式

[0033]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0034]

本实用新型一方面提供一种用于重排反应溶剂回收的系统,如图1所示,该系统包括卧式反应器100和回收塔200,其中,

[0035]

所述卧式反应器100内设置有熟化室(或熟化段)11和多个重排室(或重排段)12,各重排室12沿水平方向依次排列布置,且各重排室12与相邻的重排室12通过隔板隔开,所述熟化室11设置于最下游的重排室12的下游且(与最下游的重排室)通过隔板隔开,各重排室12的底部分别设置有环己烷和环己酮肟混合液入口13,最上游的重排室12上设置有发烟硫酸入口14,在所述熟化室11的底部设置有产物出口15,各个隔板的高度相同或不同但能够使得物料从上游溢流至下游的重排室12或熟化室11;

[0036]

所述回收塔200位于所述熟化室11的上方,用于回收从熟化室11排出的环己烷。

[0037]

本实用新型中,所述溶剂重排反应热无需冷却介质移走,而是以环己烷汽化的方式进行取热,得到温度为120-130℃,压力为0.2-0.5mpa的环己烷蒸汽,从而将环己烷回收利用。另外,由于环己烷蒸汽的能量品位较高,可以作为其他用热装置的热源,从而到达节能的目的。

[0038]

本实用新型中,对卧式反应器的材质不做限定,例如可以为316l。在本实用新型的一些实施方式中,对各重排室12的大小不做限制,优选地,沿水平方向,各重排室12的长度相同。

[0039]

在本实用新型的一些实施方式中,各重排室12内分别设置有搅拌机构(未示出)。

[0040]

在本实用新型的一些实施方式中,所述卧式反应器100包括4-6个(如4、5、6个)重排室12。并且,在将该卧式反应器100用于贝克曼分子重排反应时,可以选用包括5个重排室的卧式反应器100,且控制从上游至下游的从五个重排室底部通入的环己烷和环己酮肟的体积比依次为5:2:1:1:1,其中,之所以这样控制,是因为通过实验发现,环己烷和环己酮肟混合液液的粘度较大,而发烟硫酸可降低溶液粘度,发烟硫酸只从最上游的重排室加入,然后随重排液从隔板最高处溢流至后续的二、三、四、五重排室中,以降低酸肟比,从而降低副产硫铵。

[0041]

在本实用新型的一些实施方式中,沿水平方向,所述熟化室11的长度与所述卧式反应器100的长度之比为1:5-7。所述卧式反应器100的长度为熟化室11和多个重排室12的

长度之和。

[0042]

在本实用新型的一些实施方式中,为了保证各个重排室有足够的反应停留时间,每个室的隔板与所述卧式反应器的高度比各自独立地为1/3-1/2:1。

[0043]

在本实用新型的一些实施方式中,所述发烟硫酸入口14设置在所述卧式反应器100的近上游端侧部。

[0044]

在本实用新型的一些实施方式中,所述回收塔200为填料塔或板式塔。

[0045]

在本实用新型的一些实施方式中,在所述熟化室11或所述回收塔200上设置或不设置加热设备。优选不设置加热设备,利用熟化室产生的反应热对回收塔进行加热,从而有利于环己烷的排出。

[0046]

在本实用新型的一些实施方式中,所述回收塔200内设置有冷烷回流设备21,所述冷烷回流设备21能够使得环己烷中夹带的己内酰胺回流至所述熟化室11中,例如可以使用50-60℃的环己烷对上升的物料进行冷却,从而将己内酰胺回流至所述熟化室中。本实用新型中,对所述冷烷回流设备21在回收塔200内的位置不做限定,但为了防止环己烷夹带液体(己内酰胺),优选地,所述冷烷回流设备21位于回收塔200内的填料或塔板的上方。本实用新型中,对所述冷烷回流设备21的类型不做限定,例如可以为喷淋设备。

[0047]

在本实用新型的一些实施方式中,所述卧式反应器100还包括设置在重排室12上游的预混设备16,且所述预混设备16与所述熟化室11的产物出口15相连,使得熟化室11中的产物能够至少部分被引入预混设备16中与新鲜的发烟硫酸混合后再经最上游的重排室12的发烟硫酸入口14进入重排室12。本实用新型中,对预混设备16的类型不做限定,可以为静态混合器,材质只要不与物料反应即可,例如,可以为316l。

[0048]

在本实用新型的一些实施方式中,所述卧式反应器100还包括流量控制计17,所述流量控制计17能够控制各重排室12底部设置的环己烷和环己酮肟混合液入口13的进料量。具体地,所述流量控制计17位于输环己烷和环己酮肟混合液的管线和输送发烟硫酸的管线之间。

[0049]

在本实用新型的一些实施方式中,所述卧式反应器100上还设置有液位计18,所述液位计18用于控制所述熟化室11内的物料液位,由于当熟化室的液位低于熟化室高度的20%时,可通过液位计远程控制出料调节阀的开度,使之开度变小或全关,以免重排反应未充分完成而跑去其他装置,造成产物转换率的降低。具体地,该液位计设置于收集产品的设备与熟化室11之间。

[0050]

在本实用新型的一些实施方式中,所述卧式反应器100还包括压力控制计19,所述压力控制计19能够控制所述卧式反应器100内的压力。具体地,如图1所示,所述压力控制计19位于输出环己烷的管线与卧式反应器100之间,以便于根据环己烷蒸汽出料流量来控制卧式反应器100内的压力。

[0051]

在本实用新型的一些实施方式中,在所述预混设备16与所述产物出口15相连的管道上设置有热交换器101,所述热交换器101用于加热或冷却通入所述预混设备16中的产物。具体地,所述热交换器101的冷却介质可以为循环水,加热介质可以为蒸汽。

[0052]

本实用新型中,在熟化室上方设置回收塔,以回收贝克曼重排反应中添加的溶剂,如环己烷。也即所述卧式反应器包括设置在熟化室上方的回收塔。由于在所述熟化室上方设置的回收塔的设置能够充分利用贝克曼重排反应中产生的热量,从而使得加入的溶剂

(环己烷)从熟化室中吸热蒸出,而无需额外设置加热设备,更有利于节省能源,另外由于环己烷蒸汽的能量品位较高,可以作为其他用热装置的热源,从而到达节能的目的,极具工业应用前景。

[0053]

本实用新型中,压力均指表压。

[0054]

以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。