1.本技术属于车辆配件技术领域,涉及一种后天窗玻璃组件及车辆。

背景技术:

2.现有的上装式全景天窗的后天窗玻璃的固定方式为采用密封胶粘接,对工艺要求比较严格,由于车辆顶盖区域是负压区,密封胶在粘接不牢的情况下,车辆高速行驶时,后天窗玻璃有飞出的风险。

3.此外,为保证密封胶的等厚,一般采用橡胶块粘在后天窗玻璃上,橡胶块数量较多,浪费工时。

4.另外,现有的上装式全景天窗的遮丑件采用单独挤出件,然后用3m胶粘接在后天窗玻璃上,这种结构的遮丑件需要的数量多,且易脱落。

技术实现要素:

5.本技术所要解决的技术问题是:针对现有的后天窗玻璃,橡胶块数量较多,浪费工时的问题,提供一种后天窗玻璃组件及车辆。

6.为解决上述技术问题,一方面,本技术提供了一种后天窗玻璃组件,包括后天窗玻璃、玻璃包边及玻璃连接件,所述玻璃连接件固定连接在所述后天窗玻璃的下表面并位于所述后天窗玻璃的外边缘以内,所述玻璃连接件用于与车顶钣金固定连接;

7.所述玻璃包边一体成型,所述玻璃包边包括框形主体及多个凸块,所述框形主体包裹所述后天窗玻璃的外边缘,多个所述凸块连接在所述框形主体的下表面,所述框形主体的每一侧连接有至少一个所述凸块,所述凸块的下表面用于与车顶钣金抵接。

8.可选地,所述框形主体包括底部包边条与侧部包边条,所述侧部包边条的下侧连接在所述底部包边条的外侧,所述侧部包边条的内侧面与所述后天窗玻璃的外侧面贴合,所述底部包边条的上表面与所述后天窗玻璃的下表面贴合;

9.所述凸块连接在所述底部包边条的下表面。

10.可选地,所述玻璃包边还包括一体形成在所述框形主体的后侧的侧部包边条的外侧的横条,所述横条的朝向车辆后方的表面形成为斜面,所述斜面与所述后天窗玻璃的外侧面呈一锐角,所述斜面与车辆的后防风玻璃胶条搭接配合。

11.后防风玻璃胶条搭接在斜面上,满足与后天窗玻璃的间隙、面差要求。

12.可选地,所述底部包边条的宽度大于所述侧部包边条的宽度。

13.可选地,所述框形主体的前侧及后侧连接有多个所述凸块,所述框形主体的左侧及右侧连接有一个或多个所述凸块。

14.可选地,所述玻璃连接件一体成型,所述玻璃连接件包括方框形围板、多个安装角板及多个螺母,所述安装角板的一端连接在所述方框形围板的外侧面上,所述安装角板的另一端设置有安装座,所述安装座中预埋有所述螺母,所述螺母用于与车顶钣金螺栓连接;

15.所述方框形围板的高度大于所述安装座的高度。

16.通过螺栓与螺母的连接可将安装座与车顶钣金连接。这样,即使在玻璃胶粘接不牢的情况下,也能够通过玻璃连接件固定住后天窗玻璃,避免后天窗玻璃飞出。

17.方框形围板起到遮挡作用,当天窗遮阳帘打开时,避免驾驶员和乘客看到天窗内部结构(例如螺栓、导轨等部件),保证外观协调性,提高乘客的舒适性。

18.可选地,所述方框形围板的左侧连接有前后排布的两个所述安装角板,所述方框形围板的右侧连接有前后排布的两个所述安装角板。

19.可选地,所述后天窗玻璃的下表面位于所述玻璃包边内侧的位置设置有打胶参考线,所述打胶参考线上涂覆有玻璃胶,所述玻璃胶的厚度由所述凸块的高度控制。

20.后天窗玻璃上设置的打胶参考线,保证员工在刷底涂和打胶时有参考,保证底涂涂的位置和打胶位置准确,减少工装的投入。

21.根据本技术实施例的后天窗玻璃组件,玻璃包边一体成型有多个凸块,玻璃包边的框形主体的的每一侧连接有至少一个凸块,凸块的下表面用于与车顶钣金抵接。这样,在后天窗玻璃上打玻璃胶时,玻璃胶被后天窗玻璃压实在车顶钣金上,当凸块与车顶钣金接触时,玻璃胶不再压缩,从而通过凸块的高度控制玻璃胶的厚度,保证玻璃胶能够各处厚度一致。相对于现有技术中粘接多个橡胶块的技术方案,可以减少零部件数量,降低工艺难度,节省工时。凸块还能够保证玻璃胶等厚,满足玻璃面差,满足与后挡的dts(dimensionaltechnical specification,尺寸技术规范)要求。

22.并且,凸块不会脱落,能够降低后天窗玻璃飞出的风险。

23.另一方面,本技术实施例还提供一种车辆,包括车顶钣金及上述的后天窗玻璃组件。

24.可选地,所述车顶钣金的前侧设置有前侧密封胶条,所述框形主体的前侧压在所述前侧密封胶条上;

25.所述车顶钣金的后侧设置有后防风玻璃胶条,所述后防风玻璃胶条搭接在所述框形主体的后侧;

26.所述车顶钣金的左侧设置有左侧密封胶条,所述框形主体的左侧压在所述左侧密封胶条上,并与车辆的左侧围间隙配合;

27.所述车顶钣金的右侧设置有右侧密封胶条,所述框形主体的右侧压在所述右侧密封胶条上,并与车辆的右侧围间隙配合。

附图说明

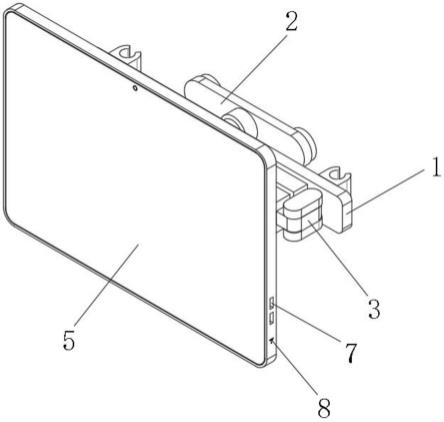

28.图1是本技术一实施例提供的后天窗玻璃组件的立体图;

29.图2是图1的另一视角图;

30.图3是沿图2中a-a方向的断面图(放大);

31.图4是沿图2中b-b方向的断面图(放大);

32.图5是沿图1中c-c方向的断面图。

33.说明书中的附图标记如下:

34.1、后天窗玻璃;2、玻璃包边;21、框形主体;211、底部包边条;212、侧部包边条;213、横条;214、斜面;22、凸块;3、玻璃连接件;31、方框形围板;32、安装角板;321、安装座;33、螺栓;4、打胶参考线。

具体实施方式

35.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

36.下文中,上、下、左、右的方位是指车辆水平放置时的方位。内(内侧)、外(外侧)相对车辆的乘员舱而言的,背离乘员舱的方向为外,指向乘员舱的中心位置的方向为内。

37.参见图1至图5,本技术实施例提供的后天窗玻璃组件,包括后天窗玻璃1、玻璃包边2及玻璃连接件3,所述玻璃连接件3通过胶粘等方式固定连接在所述后天窗玻璃1的下表面并位于所述后天窗玻璃1的外边缘以内,所述玻璃连接件3用于与车顶钣金固定连接。

38.所述玻璃包边2一体成型,所述玻璃包边2包括框形主体21及多个凸块22,所述框形主体21包裹所述后天窗玻璃1的外边缘,多个所述凸块22连接在所述框形主体21的下表面,所述框形主体21的每一侧连接有至少一个所述凸块22,所述凸块22的下表面用于与车顶钣金抵接。

39.在一实施例中,所述框形主体21的前侧及后侧连接有多个所述凸块22,所述框形主体21的左侧及右侧连接有一个或多个所述凸块22。参见图2,具体地,所述框形主体21的前侧及后侧连接有3个所述凸块22,所述框形主体21的左侧及右侧连接有一个所述凸块22。所述框形主体21的前侧及后侧的3个凸块在左、中、右位置间隔排布。所述框形主体21的左侧及右侧的1个凸块布置在中间位置。此种数量和排布的凸块22设计,在满足支撑强度的同时,又能减少凸块22的使用量,降低玻璃包边2的成型难度。

40.在一实施例中,参见图2,所述后天窗玻璃1的下表面位于所述玻璃包边2 内侧的位置设置有打胶参考线4,所述打胶参考线4上涂覆有玻璃胶,所述玻璃胶的厚度由所述凸块22的高度控制。后天窗玻璃1上设置的打胶参考线4,保证员工在刷底涂和打胶时有参考,保证底涂涂的位置和打胶位置准确,减少工装的投入。

41.在一实施例中,参见图3及图4,所述框形主体21包括底部包边条211与侧部包边条212,所述侧部包边条212的下侧连接在所述底部包边条211的外侧,所述侧部包边条212的内侧面与所述后天窗玻璃1的外侧面贴合,所述底部包边条211的上表面与所述后天窗玻璃1的下表面贴合。所述凸块22连接在所述底部包边条211的下表面。底部包边条211与侧部包边条212构成的l形的框形主体21能够很好的包裹后天窗玻璃1的外边缘。

42.在一实施例中,参见图3,所述玻璃包边2还包括一体形成在所述框形主体 21的后侧的侧部包边条212的外侧的横条213,所述横条213的朝向车辆后方的表面形成为斜面214,所述斜面214与所述后天窗玻璃1的外侧面呈一锐角,所述斜面214与车辆的后防风玻璃胶条搭接配合。后防风玻璃胶条搭接在斜面 214上,满足与后天窗玻璃1的间隙、面差要求。

43.在一实施例中,参见图3及图4,所述底部包边条211的宽度大于所述侧部包边条212的宽度。这样,能够增大框形主体21对后天窗玻璃1的外边缘的包裹面积。

44.在一实施例中,参见2及图4,所述玻璃连接件3一体成型,所述玻璃连接件3包括方框形围板31、多个安装角板32及多个螺母33,所述安装角板32的一端连接在所述方框形围板31的外侧面上,所述安装角板32的另一端设置有安装座321,所述安装座321中预埋有所述螺母33,所述螺母33用于与车顶钣金螺栓连接。

45.在一实施例中,参见图4,所述方框形围板31的高度大于所述安装座321 的高度。这样,使得方框形围板31能够遮挡安装座321及与螺母33连接的螺栓。

46.通过螺栓与螺母33的连接可将安装座321与车顶钣金连接。这样,即使在玻璃胶粘接不牢的情况下,也能够通过玻璃连接件3固定住后天窗玻璃1,避免后天窗玻璃1飞出。

47.方框形围板31起到遮挡作用,当天窗遮阳帘打开时,避免驾驶员和乘客看到天窗内部结构(例如螺栓、导轨等部件),保证外观协调性,提高乘客的舒适性。

48.在一实施例中,参见图2,所述方框形围板31的左侧连接有前后排布的两个所述安装角板32,所述方框形围板31的右侧连接有前后排布的两个所述安装角板32。四角排布的四个安装角板32能够将后天窗玻璃1更稳固地固定在车顶钣金上。

49.在一实施例中,玻璃包边2及玻璃连接件3均为pu(聚氨酯)材质。pu 具有较好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。

50.根据本技术实施例的后天窗玻璃组件,玻璃包边2一体成型有多个凸块22,玻璃包边2的框形主体21的的每一侧连接有至少一个凸块22,凸块22的下表面用于与车顶钣金抵接。这样,在后天窗玻璃1上打玻璃胶时,玻璃胶被后天窗玻璃1压实在车顶钣金上,当凸块22与车顶钣金接触时,玻璃胶不再压缩,从而通过凸块22的高度控制玻璃胶的厚度,保证玻璃胶能够各处厚度一致。相对于现有技术中粘接多个橡胶块的技术方案,可以减少零部件数量,降低工艺难度,节省工时。凸块22还能够保证玻璃胶等厚,满足玻璃面差,满足与后挡的dts(dimensional technical specification,尺寸技术规范)要求。

51.并且,凸块22不会脱落,能够降低后天窗玻璃1飞出的风险。

52.另外,本技术实施例还提供一种车辆,包括车顶钣金及上述的后天窗玻璃组件。

53.在一实施例中,所述车顶钣金的前侧设置有前侧密封胶条,所述框形主体 21的前侧压在所述前侧密封胶条上。所述车顶钣金的后侧设置有后防风玻璃胶条,所述后防风玻璃胶条搭接在所述框形主体21的后侧;所述车顶钣金的左侧设置有左侧密封胶条,所述框形主体21的左侧压在所述左侧密封胶条上,并与车辆的左侧围间隙配合;所述车顶钣金的右侧设置有右侧密封胶条,所述框形主体21的右侧压在所述右侧密封胶条上,并与车辆的右侧围间隙配合。

54.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。