1.本发明涉及汽车用阻尼板生产加工技术领域,更具体地说是一种隔离剂阻尼板涂覆回收装置。

背景技术:

2.众所周知,降低噪声的方法主要包括:阻尼、吸声、绝缘和阻隔,其中阻尼材料可以将由于外界或系统本身固有的原因引起的振动逐渐的进行衰减或降低,从而达到降低车内噪声的效果。

3.目前阻尼板在生产过程中使用涂料进行产品与产品间的隔离,以防止产品间的粘连。目前,在阻尼材料的生产加工领域,以沥青基材料为主,经高温混合、压延冷却、覆膜(pe) 隔离、成型等工序制备而成。在产品压延成片后,泵将涂料抽出,流向产品表面;并且在运行过程中,在传送带与阻尼板间设置了纤维条,使涂料更均匀地涂抹附着在产品上。但传送和挤压的过程中,又会产生以下两种浪费:

4.(1)一部分涂料流下会附着在阻尼板反面,这类产品与标准不符,将作为废品处理;

5.(2)另一部分涂料将流入地面蓄水池,对水有一定污染,所以又将产生一部分污水处理费用。

6.因此,生产过程中浪费的涂料需专人收集,其中又会产生人工成本以及时间的损耗;并且使用过的水需进行二次环保处理,从而大大增加生产成本。

7.另外,在对阻尼板材加工时,会产生很多废料,由于板材裁剪的尺寸不均,会导致板材产生的废料的尺寸不统一,在进行对废料进行收集,由于废料的体积和形状不统一,不易同一包装、集中处理,直接加压折叠会产生碎片,迸溅到操作人员,操作不安全;废料由于尺寸不统一,在收集时,会占用大量的空间,不易回收处理,影响回收效率。在回收时,各种板材废料在粉碎切片后,不易转运;在废料收集后,需要单独的进行称量、标记,在转运时,消耗大量的人力物力,提高回收成本。

技术实现要素:

8.1.发明要解决的技术问题

9.针对现有技术中阻尼板加工过程中造成的隔离剂浪费等问题,本发明提出一种隔离剂阻尼板涂覆回收装置,包括隔离剂涂覆机构,所述隔离剂涂覆机构通过出液管外接有隔离剂桶,所述隔离剂涂覆机构通过外接下压气缸以驱动其上的下压滚筒将压延成型后的阻尼板下压,从而完成对阻尼板进行隔离剂的涂覆,使得隔离剂均匀附着在阻尼板上,且不会造成浪费,节省了人力物力。

10.2.技术方案

11.为达到上述目的,本发明提供的技术方案为:

12.一种隔离剂阻尼板涂覆回收装置,包括隔离剂涂覆机构,所述隔离剂涂覆机构通

过出液管外接有隔离剂桶,所述隔离剂涂覆机构包括机架,所述机架上方竖向可拆卸安装有下压机构,所述下压机构包括水平设置的下压滚筒,所述下压滚筒通过其两端竖向设置的下压气缸驱动,以将压延成型后的阻尼板下压至其浸入隔离剂中,从而完阻尼板隔离剂的涂覆,使得隔离剂均匀附着在阻尼板上,另外浸隔离剂区域一定,从而节省操作空间,使得不会造成浪费,节省了人力物力。

13.进一步的技术方案,所述机架上方还可拆卸安装有挤压机构,所述挤压机构与机架水平面成角度倾斜设置在其上方,并置于下压机构的出口侧;所述挤压机构包括与机架水平面成角度倾斜设置的挤压部件,所述挤压部件通过其两端竖向设置的挤压气缸驱动,使得阻尼板上多余的隔离剂在重力及挤压部件的双重作用下被进一步去除,从而避免隔离剂的浪费,以及保证阻尼板的质量。

14.进一步的技术方案,所述隔离剂桶通过外接出液管以将隔离剂从机架上对应下压机构的位置处开设的进液口中通入,以保证隔离剂涂覆区域一定,且位于下压机构下方区域,使得阻尼板完全浸如隔离剂,从而达到涂覆均匀且高效的效果,且能够有效节约隔离剂,以避免多涂漏涂造成的浪费。

15.进一步的技术方案,所述机架下方对应挤压机构位置处还开设有出液口,所述出液口处通过外接回收管与隔离剂桶相连通,以将阻尼板上滴落下的隔离剂进行循环使用,避免浪费。

16.进一步的技术方案,所述隔离剂涂覆机构后依次设置有风干机构和裁剪机构,经裁剪机构裁剪成规定尺寸的阻尼板依次进入其出口端设置的分离回收机构中,从而将成品板与边角料分离,所述成品板落在操作台上,所述边角料跟随传送带进入回收机构,使得边角料与成品板直接分离;且涂覆隔离层后的阻尼板能够快速完成一系列裁剪、分离及回收处理,从而大大增加了生产效率。

17.进一步的技术方案,所述分离回收机构包括与裁剪机构内部设置的阻尼板传送带相齐平的操作台,所述操作台上表面成角度倾斜设置有传送带,并通过外接电控箱控制启停;所述传送带的入口端设置有物料分离机构,所述传送带出口端设置有回收机构,将经裁剪过后的阻尼板材从传送带送入物料分离机构,所述成品板落在操作台上,所述边角料跟随传送带进入回收机构,使得边角料与成品板直接分离,以快速的将成品板在输送带上面取下,从而减少人工撕坏的现象,以保证产品质量,并降低劳动强度。

18.进一步的技术方案,所述物料分离机构包括可拆卸安装在传送带入口端上表面的前压平机构,所述前压平机构与传送带之间预留一定间隙,其间隙厚度大于所加工阻尼板材厚度 1~1.5mm,从而压平阻尼板材,便于边角料与成品板直接分离。

19.进一步的技术方案,所述传送带出口端上表面可拆卸安装有后压平机构,所述后压平机构与传送带之预留一定间隙,其间隙厚度大于所加工阻尼板材厚度0.5~0.8mm,以进一步压平边角料以便于裁剪收集。

20.进一步的技术方案,所述回收机构包括固定安装在传送带出口端下部的支撑架,所述支撑架内侧面横向安装有切割机构,所述切割机构的后端外接气缸;所述切割机构包括固定安装在支撑架内侧面的前固定板,以及固定安装在气缸前端的后固定板,所述前固定板和后固定板之间通过横向对称设置的滑轨相连接,以形成周向封闭、上下开口的落料口,所述滑轨上沿其长度方向套接有滑动板,所述滑动板能够沿着滑轨长度方向左右滑动,

所述滑动板下侧面横向安装有刀具。边角料经后压平机构压平后落入落料口下落一段距离后启动气缸,从而驱动刀具剪断边角料,以便于回收打包处理,从而为后续边角料自动回炉、以及机械手自动取件做好技术准备工作。

21.一种涂覆隔离剂阻尼板回收装置的涂覆回收方法,包括如下步骤:

22.步骤一、涂覆隔离剂:启动下压气缸,以下压下压滚筒,从而将其下方传送来的阻尼板浸入隔离剂中;同时启动挤压气缸,以下压挤压部件,从而将浸过隔离剂的阻尼板上的多余的隔离剂挤出;

23.步骤二、风干:浸过隔离剂的阻尼板经传送带传送至风干机构中风干;

24.步骤三、裁剪:风干后的阻尼板经传送带传送至裁剪机构中,裁剪成规定尺寸;

25.步骤四、压平:将经裁剪过后的阻尼板材从传送带的入口端放置在其上,并将阻尼板材前端塞入前压平机构与传送带之间的间隙中;

26.步骤五、物料分离:启动电控箱,控制所述传送带带动其上放置的阻尼板材行进,所述阻尼板材上冲裁后的成品板落在操作台上表面,所述阻尼板材上冲裁后的边角料跟随传送带向上运行至后压平机构处;

27.步骤六、边角料回收处理:启动气缸,以推动切割机构运行,并带动其上安装的刀具左右滑动,以切断落入切割机构周向封闭形成的落料口中的边角料。

28.3.有益效果

29.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

30.(1)本发明的一种隔离剂阻尼板涂覆回收装置,隔离剂涂覆机构通过出液管外接有隔离剂桶,所述隔离剂涂覆机构通过外接下压气缸以驱动其上的下压滚筒将压延成型后的阻尼板下压,从而完成对阻尼板进行隔离剂的涂覆,使得隔离剂均匀附着在阻尼板上,且不会造成浪费,节省了人力物力;另外浸隔离剂区域一定,从而节省操作空间;

31.(2)本发明的一种隔离剂阻尼板涂覆回收装置,所述机架上方还可拆卸安装有挤压机构,所述挤压机构与机架水平面成角度倾斜设置在其上方,并置于下压机构的出口侧,使得阻尼板上多余的隔离剂在重力及挤压机构的双重作用下被进一步去除,从而避免隔离剂的浪费,以及保证阻尼板的质量;

32.(3)本发明的一种隔离剂阻尼板涂覆回收装置,隔离剂桶通过外接出液管以将隔离剂从机架上对应下压机构的位置处开设的出液口中通入,以保证隔离剂涂覆区域一定,且位于下压机构下方区域,使得阻尼板完全浸如隔离剂,从而达到涂覆均匀且高效的效果,且能够有效节约隔离剂,以避免多涂漏涂造成的浪费;

33.(4)本发明的一种隔离剂阻尼板涂覆回收装置,机架下方对应挤压机构位置处还开设有出液口,所述出液口处通过外接回收管与隔离剂桶相连通,以将阻尼板上滴落下的隔离剂进行循环使用,避免浪费;

34.(5)本发明的一种隔离剂阻尼板涂覆回收装置,将经裁剪过后的阻尼板材从传送带送入物料分离机构,所述成品板落在操作台上,所述边角料跟随传送带进入回收机构,从而将成品板与边角料分离,以快速的将成品板在输送带上面取下,从而减少人工撕坏的现象,以保证产品质量,并降低劳动强度;并且保证涂覆隔离层后的阻尼板能够快速完成裁剪、分离及回收处理,从而大大增加了生产效率;

35.(6)本发明的一种阻尼板物料分离回收装置及其分离回收方法,经裁剪过后的阻

尼板材从传送带的入口端进入前压平机构,从而压平阻尼板材,以使得边角料与成品板直接分离,以便于操作人员观察成品板质量问题;边角料进入回收机构后,经后压平机构进一步压平以便于裁剪收集,从而为后续边角料自动回炉、以及机械手自动取件做好技术准备工作,从而有效保证成品质量;

36.(7)本发明的一种阻尼板物料分离回收装置及其分离回收方法,所述回收机构包括固定安装在传送带出口端下部的支撑架,所述支撑架内侧面横向安装有切割机构,所述切割机构的后端外接气缸,以驱动切割机构运行;所述切割机构前端通过支撑架固定安装在传送带出口端下部,所述切割机构包括固定安装在支撑架内侧面的前固定板,以及固定安装在气缸前端的后固定板,所述前固定板和后固定板之间通过横向对称设置的滑轨相连接,所述滑轨上沿其长度方向套接有滑动板,所述刀具横向安装在滑动板下侧面,以便于将边角料裁剪成段,从而便于回收处理,并为后续边角料自动回炉、以及机械手自动取件做好技术准备工作。

附图说明

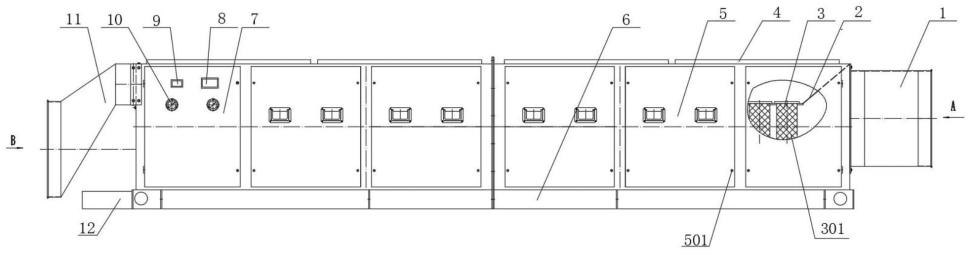

37.图1为本发明的涂覆回收装置结构示意图;

38.图2为图1中的隔离剂涂覆机构立体结构示意图;

39.图3为图2中的隔离剂涂覆机构工作状态结构示意图;

40.图4为图1中的分离回收机构立体结构示意图;

41.图5为图4的主视图;

42.图6图4中的回收机构立体结构示意图;

43.图7为图6中的切割机构立体结构示意图。

44.图中:1-隔离剂涂覆机构;2-风干机构;3-裁剪机构;4-分离回收机构;5-隔离剂桶;11-机架; 12-下压机构;13-挤压机构;41-操作台;42-传送带;43-物料分离机构;44-电控箱;45-回收机构;46-气缸;47-边角料;48-成品板;51-出液管;52-回收管;121-下压滚筒;122-下压气缸;131-挤压部件;132-挤压气缸;431-前压平机构;432-后压平机构;451-支撑架;452

‑ꢀ

切割机构;453-刀具;511-进液口;521-出液口;4521-前固定板;4522-后固定板;4523-滑动板;4524-滑轨。

具体实施方式

45.为进一步了解本发明的内容,结合附图对发明作详细描述。

46.实施例1

47.本实施例的一种隔离剂阻尼板涂覆回收装置,如图1~3所示,包括隔离剂涂覆机构1,所述隔离剂涂覆机构1通过出液管51外接有隔离剂桶5,所述隔离剂涂覆机构1包括机架11,所述机架11上方竖向可拆卸安装有下压机构12,所述下压机构12包括水平设置的下压滚筒 121,所述下压滚筒121通过其两端竖向设置的下压气缸122驱动,以将压延成型后的阻尼板下压至其浸入隔离剂中,从而完阻尼板隔离剂的涂覆,使得隔离剂均匀附着在阻尼板上,另外浸隔离剂区域一定,从而节省操作空间,使得不会造成浪费,节省了人力物力。

48.本实施例中,如图3所示,所述隔离剂桶5通过外接出液管51以将隔离剂从机架11上对应下压机构12的位置处开设的进液口511中通入,以保证隔离剂涂覆区域一定,且位于

下压机构12下方区域,使得阻尼板完全浸如隔离剂,从而达到涂覆均匀且高效的效果,且能够有效节约隔离剂,以避免多涂漏涂造成的浪费。

49.进一步的,所述机架11下方对应挤压机构13位置处还开设有出液口521,所述出液口 521处通过外接回收管52与隔离剂桶5相连通,以将阻尼板上滴落下的隔离剂进行循环使用,避免浪费。

50.实施例2

51.本实施例的一种隔离剂阻尼板涂覆回收装置,基本结构同实施例1,不同和改进之处在于:如图3所示,所述机架11上方还可拆卸安装有挤压机构13,所述挤压机构13与机架11 水平面成角度倾斜设置在其上方,并置于下压机构12的出口侧;所述挤压机构13包括与机架11水平面成角度倾斜设置的挤压部件131,所述挤压部件131通过其两端竖向设置的挤压气缸132驱动,使得阻尼板上多余的隔离剂在重力及挤压部件131的双重作用下被进一步去除,从而避免隔离剂的浪费,以及保证阻尼板的质量。

52.实施例3

53.本实施例的一种隔离剂阻尼板涂覆回收装置,基本结构同实施例2,不同和改进之处在于:如图1、4所示,所述隔离剂涂覆机构1后依次设置有风干机构2和裁剪机构3,经裁剪机构3裁剪成规定尺寸的阻尼板依次进入其出口端设置的分离回收机构4中,从而将成品板48与边角料47分离,所述成品板48落在操作台41上,所述边角料47跟随传送带42进入回收机构45,使得边角料47与成品板48直接分离;且涂覆隔离层后的阻尼板能够快速完成一系列裁剪、分离及回收处理,从而大大增加了生产效率。

54.本实施例中,如图5所示,所述分离回收机构4包括与裁剪机构3内部设置的阻尼板传送带相齐平的操作台41,所述操作台41上表面成角度倾斜设置有传送带42,并通过外接电控箱 44控制启停;所述传送带42的入口端设置有物料分离机构43,所述传送带42出口端设置有回收机构45,将经裁剪过后的阻尼板材从传送带送入物料分离机构43,所述成品板48落在操作台41上,所述边角料47跟随传送带42进入回收机构45,使得边角料47与成品板48 直接分离,以快速的将成品板48在输送带42上面取下,从而减少人工撕坏的现象,以保证产品质量,并降低劳动强度。

55.所述物料分离机构43包括可拆卸安装在传送带42入口端上表面的前压平机构431,所述前压平机构431与传送带42之间预留一定间隙,其间隙厚度大于所加工阻尼板材厚度 1~1.5mm,从而压平阻尼板材,便于边角料47与成品板48直接分离。

56.所述传送带42出口端上表面可拆卸安装有后压平机构432,所述后压平机构432与传送带42之预留一定间隙,其间隙厚度大于所加工阻尼板材厚度0.5~0.8mm,以进一步压平边角料47以便于裁剪收集。

57.实施例4

58.本实施例的一种隔离剂阻尼板涂覆回收装置,基本结构同实施例3,不同和改进之处在于:如图6、7所示,所述回收机构45包括固定安装在传送带42出口端下部的支撑架451,所述支撑架451内侧面横向安装有切割机构452,所述切割机构452的后端外接气缸46;所述切割机构452包括固定安装在支撑架451内侧面的前固定板4521,以及固定安装在气缸46 前端的后固定板4522,所述前固定板4521和后固定板4522之间通过横向对称设置的滑轨4524相连接,以形成周向封闭、上下开口的落料口,所述滑轨4524上沿其长度方向套接有滑

动板4523,所述滑动板4523能够沿着滑轨4524长度方向左右滑动,所述滑动板4523下侧面横向安装有刀具453。边角料47经后压平机构432压平后落入落料口下落一段距离后启动气缸46,从而驱动刀具453剪断边角料47,以便于回收打包处理,从而为后续边角料47 自动回炉、以及机械手自动取件做好技术准备工作。

59.实施例5

60.本实施例的一种涂覆隔离剂阻尼板回收装置的涂覆回收方法,基本结构同实施例4,不同和改进之处在于:如图1~5所示,包括如下步骤:

61.步骤一、涂覆隔离剂:启动下压气缸122,以下压下压滚筒121,从而将其下方传送来的阻尼板浸入隔离剂中;同时启动挤压气缸132,以下压挤压部件131,从而将浸过隔离剂的阻尼板上的多余的隔离剂挤出;

62.步骤二、风干:浸过隔离剂的阻尼板经传送带传送至风干机构2中风干;

63.步骤三、裁剪:风干后的阻尼板经传送带传送至裁剪机构3中,裁剪成规定尺寸;

64.步骤四、压平:将经裁剪过后的阻尼板材从传送带42的入口端放置在其上,并将阻尼板材前端塞入前压平机构431与传送带42之间的间隙中;

65.步骤五、物料分离:启动电控箱44,控制所述传送带42带动其上放置的阻尼板材行进,所述阻尼板材上冲裁后的成品板48落在操作台41上表面,所述阻尼板材上冲裁后的边角料 47跟随传送带42向上运行至后压平机构432处;

66.步骤六、边角料47回收处理:启动气缸46,以推动切割机构452运行,并带动其上安装的刀具453左右滑动,以切断落入切割机构452周向封闭形成的落料口中的边角料47。

67.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。