1.本实用新型涉及聚氨酯涂料生产设备,尤其是涉及一种聚氨酯涂料自动化生产线。

背景技术:

2.聚氨酯防水涂料是由异氰酸酯、聚醚等经加成聚合反应而成的含异氰酸酯基的预聚体,配以催化剂、无水助剂、无水填充剂、溶剂等,经混合等工序加工制成的单组分聚氨酯防水涂料。

3.现有的聚氨酯防水涂料的生产过程较为复杂,且不是自动化的,则需要工作人员对物料进行转运,在转运途中,物料容易出现丢失的现象,从而会造成物料的浪费,同时物料也易与空气发生接触而致使物料表面出现干燥的现象,从而对成品的质量产生影响,降低了涂料生产的合格率。

4.因此,有必要对现有技术中的聚氨酯涂料自动化生产线进行改进。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种聚氨酯涂料自动化生产线,实现自动化生产的目的,减少环境污染、降低人力成本,也避免对成品的质量产生影响,可靠性高。

6.为实现上述技术效果,本实用新型的技术方案为:一种聚氨酯涂料自动化生产线,包括第一计量称、第二计量称、配料釜、脱水釜、合成釜和过滤机,所述配料釜、脱水釜和合成釜上均设置有进料口和出料口,所述第一计量称与配料釜的进料口之间通过管道连接,所述配料釜的出料口与脱水釜的进料口之间通过管道连接,所述脱水釜的出料口与合成釜的进料口之间通过管道连接,所述合成釜的出料口通过管道与过滤机连接,所述合成釜的进料口与第二计量称之间通过管道连接,所述配料釜上和脱水釜上均设置有热媒进口和热媒出口,所述合成釜上设置有冷热媒进口和冷热媒出口。

7.优选的,所述配料釜与脱水釜之间还设置有研磨装置。

8.优选的,所述研磨装置包括与配料釜的出料口连接的喂料泵和与喂料泵连接的胶体磨,所述胶体磨通过管道与脱水釜的进料口连接。

9.优选的,所述胶体磨上设置有保温结构。

10.优选的,所述保温结构包括与胶体磨连接的夹套,所述夹套套设在胶体磨上,所述夹套的制作材料为保温材料。

11.优选的,所述夹套的制作材料为酚醛泡沫塑料。

12.优选的,所述配料釜的热媒进口、脱水釜的热媒进口均与合成釜的冷热媒进口连通,所述配料釜的热媒出口、脱水釜的热媒出口均与合成釜的冷热媒出口连通。

13.优选的,所述配料釜、脱水釜和合成釜均连接有热电偶。

14.综上所述,本实用新型聚氨酯涂料自动化生产线与现有技术相比,整个生产过程

中,物料均在管道内输送,无需人为转运,降低了工作负担,从而可以减少人力的使用,同时也避免物料与空气发生接触,避免物料表面出现固化的现象,从而不会对涂料成品的质量产生影响,提高了生产的合格率,且不会出现物料丢失的现象,从而不会造成物料浪费的问题,也不会对周边的空气环境质量造成影响,环保性更高,通过设置的第一计量称和第二计量称,使得各个成分可以配比精准,提高产品的质量。

附图说明

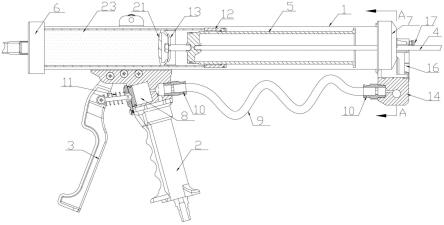

15.图1是本实用新型实施例1的结构示意图;

16.图2是本实用新型实施例2的结构示意图;

17.图3是本实用新型实施例3的结构示意图;

18.图4是本实用新型实施例4的结构示意图;

19.图5是本实用新型实施例5的结构示意图。

20.图中:1.第一计量称,2.配料釜,3.脱水釜,4.合成釜,5.第二计量称,6.过滤机,7.胶体磨,8.喂料泵,9.夹套,10.热电偶。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

22.实施例1

23.如图1所示,实施例1的聚氨酯涂料自动化生产线,包括第一计量称1、第二计量称5、配料釜2、脱水釜3、合成釜4和过滤机6,所述配料釜2、脱水釜3和合成釜4上均设置有进料口和出料口,所述第一计量称1与配料釜2的进料口之间通过管道连接,所述配料釜2的出料口与脱水釜3的进料口之间通过管道连接,所述脱水釜3的出料口与合成釜4的进料口之间通过管道连接,所述合成釜4的出料口通过管道与过滤机6连接,所述合成釜4的进料口与第二计量称5之间通过管道连接,所述配料釜2上和脱水釜3上均设置有热媒进口和热媒出口,所述合成釜4上设置有冷热媒进口和冷热媒出口。

24.需要说明的是,合成釜4和脱水釜3均连接有真空泵,所述脱水釜3和合成釜4上均开设有取样口。

25.在该实施例中,物料通过计量称计量称重后再通过管路进入配料釜2内,使得各个成分配比精准,避免影响涂料成品的质量,配比完成后的物料通过管道输送至脱水釜3内,往脱水釜3的热媒进口通入热媒介质,对脱水釜3内的物料进行加热的工作,使得脱水釜3内的物料的温度可以升高至预设温度,使得物料内的水分蒸发,当物料的温度达到预设温度后,可以启动真空泵,对脱水釜3内进行抽真空的工作,脱水釜3内蒸发的水分可以随着抽真空的工作被排出脱水釜3外,在抽真空的同时,脱水釜3内的搅拌装置工作,对物料进行搅拌的工作,从而可以不断的将物料中的水分抽走,实现脱水的目的,通过脱水釜3上的取样口取出一点物料进行检测,若反应完全,达到工作标准,则可以通过管道将脱水釜3内的物料输送至合成釜4内,通过第二计量称5可以往合成釜4内添加其他的填充剂或辅助剂,再通过合成釜4内的搅拌装置对物料进行混合搅拌,使得物料中的成分混合充分,再从合成釜4内

取出点物料进行取样检测的工作,若检测达标,往合成釜4的冷热媒进口通入冷却介质,对合成釜4进行降温的工作,使得合成釜4内的物料的温度可以降低至80度,再将降温后的物料通过管道输送至过滤机6内,经过滤后的物料通过管道进入灌装机内,装桶密封,从而完成自动化生产聚氨酯涂料的工作,整个生产过程中,物料均在管道内输送,无需人为转运,降低了工作负担,从而可以减少人力的使用,同时也避免物料与空气发生接触,避免物料表面出现固化的现象,从而不会对涂料成品的质量产生影响,提高了生产的合格率,且不会出现物料丢失的现象,从而不会造成物料浪费的问题,也不会对周边的空气环境质量造成影响,环保性更高,通过设置的第一计量称1和第二计量称5,使得各个成分可以配比精准,提高产品的质量。

26.如图2所示,实施例2的聚氨酯涂料自动化生产线,基于实施例1,区别在于,所述配料釜2与脱水釜3之间还设置有研磨装置,所述研磨装置包括与配料釜2的出料口连接的喂料泵8和与喂料泵8连接的胶体磨7,所述胶体磨7通过管道与脱水釜3的进料口连接。

27.在该实施例中,配料釜2内的物料可以在喂料泵8的作用下进入胶体磨7内,通过胶体磨7工作,使得胶体磨7内的物料可以被有效地乳化、分散、均质和粉碎,达到物料超细粉碎及乳化的效果,从而可以减少出现结块现象的几率,提高产品的质量。

28.如图3所示,实施例3的聚氨酯涂料自动化生产线,基于实施例2,区别在于,所述胶体磨7上设置有保温结构,所述保温结构包括与胶体磨7连接的夹套9,所述夹套9套设在胶体磨7上,所述夹套9的制作材料为保温材料。

29.在该实施例中,通过设置的夹套9,可以减小与外界空气接触的几率,从而可以减少热量的散失,对胶体磨7内的物料起到保温隔热的目的,避免运输物料时物料的温度发生改变,防止影响生产工作。

30.优选的,所述夹套9的制作材料为酚醛泡沫塑料。

31.需要说明的是,夹套9也可以由聚苯板、无机保温板等其他保温材料制成,均可以实现保温的目的,减少物料的温度发生波动的幅度,从而不会对涂料的生产工作产生影响。

32.如图4所示,实施例4的聚氨酯涂料自动化生产线,基于实施例1,区别在于,所述配料釜2的热媒进口、脱水釜3的热媒进口均与合成釜4的冷热媒进口连通,所述配料釜2的热媒出口、脱水釜3的热媒出口均与合成釜4的冷热媒出口连通。

33.在该实施例中,配料釜2的热媒进口、脱水釜3的热媒进口和合成釜4的冷媒进口均使用同一个进口,配料釜2的热媒出口、脱水釜3的热媒出口和合成釜4的冷媒出口均使用同一个出口,使得冷热媒介质流动时只有一个进出口,从而可以减少安装管路的数量,降低成本,同时也提高了安装的便捷性,降低了工作人员的工作负担。

34.如图5所示,实施例5的聚氨酯涂料自动化生产线,基于实施例1,区别在于,所述配料釜2、脱水釜3和合成釜4均连接有热电偶10。

35.通过设置的热电偶10,可以对配料釜2内、脱水釜3内和合成釜4内的物料进行测温的工作,可显示物料的温度,便于工作人员观察物料工作情况。

36.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。