1.本发明涉及一种铣削刀具和一种用于加工工件的表面的方法。

背景技术:

2.铣削刀具(例如实心立铣刀)可以用于加工工件的表面。加工工艺通常由cnc机床控制,铣削刀具布置在该cnc机床上。

3.各种因素都会影响工件的加工表面的质量。例如,铣削刀具的弯曲或者与切削工艺相关的一些参数的动态变化会导致加工表面不是完全直且平的。加工表面与期望的平直表面的偏差可以被称为“形状误差”,并且可以包括多种缺陷。例如,某个参数的动态变化可能导致加工表面中的周期性的和/或随机的不规则性。

4.切削刃与工件的周期性变化的接合(其在铣削操作中总是在某种程度上发生)导致切削刀具和工件之间的力的变化。这种力的变化会导致形状误差的增加。例如,这在budak,e、altintas,y的“peripheral milling conditions for improved dimensional accuracy”(int.j.mach.tools manuf,1994年第34卷第907-918页)中被讨论,在该文章中介绍了描述铣削期间力的变化的框架,并且介绍了关于如何最佳地选择切削条件(比如进刀速度和切削宽度)以获得增加的材料去除率而不牺牲成品的尺寸精度的结论。

5.然而,即使在应用可能的最佳切削条件时,现有技术的铣削刀具仍然不能产生完全光滑且直的表面。因此,需要能够产生更高质量的加工表面的铣削刀具。

技术实现要素:

6.本发明的目的是减轻现有技术的缺点,并提供用于产生质量提高的加工表面的方法和铣削刀具。

7.因此,根据第一方面,本发明涉及一种铣削刀具,该铣削刀具具有前端、后端和在前端和后端之间延伸的纵向轴线。该铣削刀具包括:

[0008]-柄部,和

[0009]-切削部分,

[0010]-切削部分沿着纵向轴线从前端朝向柄部延伸,并且

[0011]-切削部分包括由相应数量的排屑槽相互分开的多个齿,其中

[0012]-这些齿跟随围绕纵向轴线的弯曲螺旋路径沿着切削部分轴向地延伸。

[0013]

铣削刀具的特征在于:

[0014]-每个齿以第一螺旋角α从前端延伸到螺旋过渡部,并且

[0015]-每个齿以第二螺旋角β从螺旋过渡部朝向柄部延伸,其中

[0016]-第二螺旋角β比第一螺旋角α大至少2

°

且最多15

°

,

[0017]-第一螺旋角α满足33

°

≤α≤50

°

,

[0018]-第二螺旋角β满足40

°

≤β≤55

°

,并且

[0019]-螺旋过渡部轴向地定位在距前端为切削部分的纵向长度的0.2至0.7倍的距离

内。

[0020]

在用相对较大的轴向切削深度和/或用具有高螺旋和/或大量切削齿的刀具进行铣削的应用中,通常的是,当生成壁表面时,两个或更多个切削刃同时与工件接合。在这种情况下,即:其中至少一个切削刃在生成壁表面期间总是进行切削,铣削刀具的位移或者更准确地说是铣削刀具的偏转包括静态分量和动态分量。静态分量是至少一个切削刃将总是与工件接合的结果。尽管如此,当不同的切削刃与工件接合和与工件脱离接合时,切削力仍然将会变化。静态力分量将促进全局角度误差,而动态(即,随时间变化的)分量将表现出工件的加工出来的壁表面上的不规则性。

[0021]

本发明人已经发现,垂直于所产生的壁表面的随时间变化的切削力与所产生的表面误差直接相关,并且在两个切削刃在不同轴向位置处沿着切削深度与工件同时接合的加工情况下,如果在相应的这两个轴向位置处的螺旋角彼此不同并且根据上述内容彼此相关,则这种力的变化可以减小。如前所述,当切削刃进入或离开工件时,力会发生变化。对于螺旋立铣刀的每个齿,进入将发生在轴向地位于切削部分的起作用部分的一端的区域中,并且离开将发生在轴向地位于切削部分的起作用部分的相对端的区域中。例如,进入可以发生在立铣刀的前端处,并且离开可以发生在对应于切削深度的位置(或者反之亦然,这取决于相对于螺旋方向的切削方向)。在这些进入区域和离开区域,切屑厚度和与工件接触的切削刃的长度(这里称为“接触长度”)都将变化。例如,接触长度在进入期间将会增加,并且在离开期间将会减少。然而,接触长度和切屑厚度(以及因此切削力)在进入区域和离开区域之间的区域将保持相同。本发明人已经发现,两个不同螺旋角之间的过渡(其被布置成使得进入区域处的螺旋角不同于离开区域处的螺旋角)可以平衡进入阶段和离开阶段期间的力,从而可以减小力的变化。

[0022]

螺旋角在每个切削刃的两个轴向接连的部分处应该是不同的,但是在每个这样的部分内应是恒定的,以总是维持同时与工件接合的切削刃的相对应部分之间的最佳螺旋关系。从生产角度来看,这种设计也是有益的,因为刀具的制造相对容易。螺旋角之间的过渡部应该相对较短,并且应该轴向地定位在这样一个位置,即:使得对于大量不同的铣削操作,两个螺旋角在铣削期间都是起作用的,同时确保切削刀具的可制造性(即,过渡部不应该太靠近刀柄或刀具刀尖)。

[0023]

因此,利用如上限定的构造,最小力(即静态力分量)和最大力之间的差异将会减小。因此,产生的表面误差也将减少。

[0024]

铣削刀具可以由硬质合金制成。

[0025]

根据一些实施例,第一螺旋角α可以在38

°

≤α≤45

°

的范围内,并且第二螺旋角β可以在45

°

≤β≤50

°

的范围内。已经发现,在这些范围内可以获得关于功能和设计方面的特别好的结果。

[0026]

根据一些实施例,第二螺旋角β可以比第一螺旋角α大3

°

、7

°

、8

°

或12

°

。

[0027]

铣削刀具的切削部分的纵向长度可以是切削部分的直径的至少3倍。尽管考虑到许多不同的铣削刀具,根据本公开的设计都是适用的,但是对于其中使用长刃刀切刀和大切削深度的铣削操作,效果尤其显著,其中力的变化可能导致刀具的显著振动。例如,切削部分的纵向长度可以是切削部分的直径的4至6倍,诸如,例如是切削部分的直径的5倍或基本上是5倍。

[0028]

本公开可以应用于具有任意数量的齿的铣削刀。例如,铣削刀具可以有五个或六个齿。当使用相对较大的轴向切削深度时,五个齿可以提供良好的结果,因此在本公开的上下文内,五个齿可以是有益的。六个齿也可以提供良好的结果。

[0029]

螺旋过渡部可以轴向地定位在距前端为切削部分的纵向长度的0.4至0.7倍的距离内。例如,该过渡部可以轴向地定位在距前端为切削部分的纵向长度的0.4至0.65倍的距离内。因此,该过渡部可以轴向地定位在切削部分的中部或接近切削部分的中部。

[0030]

螺旋过渡部可以包括在轴向方向上从螺旋过渡部开始所在的切削部分的第一轴向点延伸到螺旋过渡部结束所在的切削部分的第二轴向点的过渡区域。该过渡部可以是线性的,即,使得螺旋角在过渡区域的延伸范围内连续且均匀地变化。过渡区域的轴向长度可以是切削部分的轴向长度的0.05至0.2倍。因此,过渡区域将提供第一和第二螺旋角之间的平滑过渡。平滑过渡可以具有各种优点,例如通过简化生产和增加刀具的强度。

[0031]

沿着纵向轴线的螺旋过渡部的轴向中心(即过渡区域的轴向中心)可以位于过渡中心点。该过渡中心点可以例如定位在距前端大于切削部分的纵向长度的0.45倍并且小于切削部分的纵向长度的0.6倍的轴向距离处。

[0032]

根据另一方面,本发明涉及一种用铣削刀具加工工件的表面的方法,其中该方法包括:

[0033]-在平行于铣削刀具的纵向轴线的方向上使用切削深度加工工件,对于每个齿,该切削深度大于从铣削刀具的前端到第二螺旋角开始所在的齿的那一点的轴向距离。

[0034]

切削深度可以与切削部分的轴向长度相同或基本上相同,即:可能的最大切削深度。在如此大的切削深度下,利用常规立铣刀产生的形状误差将是最大的,并且使用根据本公开的铣削刀具的效果最明显。因此,根据本公开的铣削刀具的参数可以根据最大切削深度来选择。

[0035]

该方法可以包括加工工件,其中在横向于纵向轴线的方向上的切削宽度(即,径向切削宽度)至多为切削部分的直径的7%。这对应于精加工或半精加工操作,对于这些操作,使用根据本公开的铣削刀具的效果可能是最显著的。例如,径向切削宽度可以在切削部分的直径的0.5%和2%之间。

[0036]

根据另一方面,本发明涉及一种用于设计铣削刀具的方法,该铣削刀具具有前端、后端和在前端和后端之间延伸的纵向轴线,其中该铣削刀具包括:

[0037]-柄部,和

[0038]-切削部分,

[0039]-该切削部分沿着纵向轴线从前端朝向柄部延伸,并且

[0040]-该切削部分包括由相应数量的排屑槽相互隔开的多个齿,其中

[0041]-齿跟随围绕纵向轴线的弯曲螺旋路径沿着切削部分轴向地延伸,

[0042]-其中每个齿以第一螺旋角α从前端延伸到螺旋过渡部,并且

[0043]-每个齿以第二螺旋角β从螺旋过渡部朝向柄部延伸,并且

[0044]

其中该方法包括以下步骤:

[0045]-使力算法经受优化例程,该力算法被设计用于在用铣削刀具对工件的表面进行模拟加工期间计算模拟切削力,在该优化例程中,目标是最小化在垂直于工件的表面的方向上的最大力和最小力之间的差,并且在该优化例程中,变量是以下变量中的至少两个变

量:

[0046]-第一螺旋角α,

[0047]-第二螺旋角β,和

[0048]-沿着切削部分的螺旋过渡部的轴向位置,以及

[0049]-基于被发现是最佳的第一螺旋角α、第二螺旋角β和螺旋过渡部的轴向位置的组合来设计铣削刀具。

[0050]

因此,对于不同尺寸和特征的各种铣削刀具以及对于各种应用,可以找到第一螺旋角α和第二螺旋角β以及它们之间的过渡部的轴向位置的最佳组合。该方法可以产生根据本文中的公开内容的铣削刀具,即,这样的铣削刀具,对于这些铣削刀具,

[0051]-第二螺旋角β比第一螺旋角α大至少2

°

且最多15

°

,

[0052]-第一螺旋角α满足33

°

≤α≤50

°

,

[0053]-第二螺旋角β满足40

°

≤β≤55

°

,并且

[0054]-螺旋过渡部轴向地定位在距前端为切削部分的纵向长度的0.2至0.7倍的距离内。

[0055]

用于设计铣削刀具的方法可以使用计算机来执行,即:该方法是计算机实现的。根据一些实施例,优化例程中的变量包括第一螺旋角α、第二螺旋角β和沿着切削部分的螺旋过渡部的轴向位置中的所有的变量。

[0056]

根据另一方面,本发明涉及一种具有指令的计算机程序,当由计算设备或系统执行时,该指令使得计算设备或系统执行上述用于设计铣削刀具的方法。

附图说明

[0057]

图1-4示出了用于量化切削力的参数。

[0058]

图5示出了常规立铣刀和根据本发明的力铣刀的模拟切削力。

[0059]

图6示出了由根据图5的切削力引起的模拟刀具位移。

[0060]

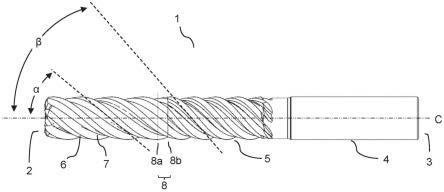

图7示出了根据本发明的实施例的铣削刀具。

[0061]

图8是图7中的铣削刀具的侧视图。

[0062]

图9示出了与常规铣削刀具相比的由利用根据本发明的铣削刀具加工产生的在工件上测量得到的形状误差。

[0063]

图10示出了根据本发明的加工方法,示出了与工件加工接合的铣削刀具。

[0064]

所有的附图都是示意性的,其不一定按比例绘制,并且通常仅示出了为了阐明相应实施例所必需的部分,而其它部分可以被省略或仅被建议。除非另有说明,否则不同附图中相同的附图标记指代相同的部分。

具体实施方式

[0065]

在下文中,描述了用于估计切削力并优化刀具几何形状以减小力变化的方法。

[0066]

预测切削力的机械模型建立在改进的kienzle切削力模型结构上,该切削力模型结构依赖于常数系数k

q1

、mq和其关于未切削的切屑厚度h、切削刃的接触长度b和刀前角γ描述了工件材料切削阻力kq(h)。这里,下标q表示切削力的方向定向q=[t,r,a],其对应于刀具固定坐标系的切向方向、径向方向和轴向方向。

[0067]

在一般形式下,力方程定义为:

[0068]fq

=kq(h)qbh

[0069]

其中未切削的切屑厚度h与每齿进刀量fz和接近角κ相关,如h=fzsinκ,并且刃的接触长度b与切削深度a

p

相关,如

[0070]

切屑厚度相关的切削阻力k(h)q定义为:

[0071][0072]

其中k

q1

是在1mm的未切削的切屑厚度下的切削阻力,并且mq是描述切削阻力与未切削的切屑厚度的指数关系的斜率系数,并且校正径向刀前角的变化。

[0073]

这种一般的切削力描述可以用作在可变螺旋的优化中使用的铣削力算法的基础。

[0074]

为了将上述一般化的kienzle模型应用于在铣削中发现的随时间变化的切削条件,第一步是离散切屑厚度变化。图1显示了这种离散化。离散化描述了在一个接合循环中相对于增量角度旋转步长δφ的未切削的切屑厚度,其中fz是每齿进刀量,f

x

是进刀力,fy是法向力,dc是切削刀具直径,ae是径向切削宽度,n是主轴速度,φ

st

是进入角,并且φ

ex

是离开角。

[0075]

根据下式,进刀力f

x

和法向力fy与径向力fr和切向力f

t

(在图3-4中示出)相关:

[0076]fx

=-f

t

cosφ-frsinφ

[0077]fy

=f

t

sinφ-frcosφ

[0078]

刀具的螺旋角导致逐渐的切削接合。因此,刀具本体也需要沿其轴向方向离散化,参见图2,其中切削深度a

p

被离散化成轴向步长δa

p

。这种离散化允许螺旋角逐渐变化,或者,如在这种优化方法中那样,在螺旋角从α过渡到β的离散点l

t

处变化。刀具螺距角φ

p

也在图2中示出。

[0079]

这种离散化方法可以用于将铣削力模型一般化到通用且易于求解的数值结构,其中可以在旋转期间的增量位置处(参见图3)并且在总轴向切削深度上(如图4所示)计算多个切削刃的切削力贡献。在这些图中,f

t

表示切向力,fr表示径向力,并且fa表示轴向力。

[0080]

下面给出了可以使用的示例性力算法的一般框架。

[0081]

输入:

[0082]

切削条件

[0083]ap

ꢀꢀꢀꢀ

轴向切削深度[mm]

[0084]fz

ꢀꢀꢀꢀ

每齿进刀量[mm/齿]

[0085]nꢀꢀꢀꢀꢀ

主轴速度[转/分钟]

[0086]ae

ꢀꢀꢀꢀ

径向切削宽度[mm]

[0087]

刀具几何形状

[0088]

dcꢀꢀꢀ

切削刀具直径[mm]

[0089]

l

t

ꢀꢀꢀ

第一螺旋和第二螺旋之间的过渡点[mm]

[0090]zꢀꢀꢀꢀ

切削齿的数量[-]

[0091]

α

ꢀꢀꢀ

第一螺旋角[弧度]

[0092]

β

ꢀꢀꢀ

第二螺旋角[弧度]

[0093]

δφ 积分角[弧度]

[0094]

δa

p 积分高度[mm]

[0095]

λ

ꢀꢀꢀ

径向刀前角[度]

[0096]

工件材料模型

[0097]

切削常数切向方向

[0098]

切削常数径向方向

[0099]

变量

[0100]

刀具螺距角[弧度]

[0101]

角度积分步长的数量

[0102]

轴向积分步数的数量

[0103]

条件变量

[0104]

向上铣削

[0105]

进入角[弧度]

[0106]

φ

ex

=π 离开角[弧度]

[0107]

向下铣削

[0108]

φ

st

=π 进入角[弧度]

[0109]

离开角[弧度]

[0110]

算法:

[0111]

for i=1 to k 角度积分循环

[0112]

φ(i)=φ

st

iδφ 排屑槽底部边缘的浸入角

[0113]fx

(i)=fy(i)=f

t

(i)=fr(i)=0 初始化力积分寄存器

[0114]

for k=1 to n 所有齿的力贡献

[0115]

φ1=φ(i) (k-1)φ

p 齿k的浸入角

[0116]

φ2=φ

1 记住当前的浸入

[0117]

for j=1 to l 沿轴向切削深度积分

[0118]ap

(j)=jδa

p 轴向位置

[0119]

if jδa

p

≤l

t 如果轴向位置低于螺旋过渡点,则:

[0120]

由于螺旋1而更新浸入角

[0121]

else

[0122]

由于螺旋2而更新浸入角

[0123]

ifφ

st

≤φ2≤φ

ex 如果刃进行切削,则

[0124]

h=f

z sinφ

2 此时的切屑厚度

[0125]

微分的切向力

[0126]

微分的径向力

[0127]

δf

x

=-δf

t cosφ

2-δf

r sinφ

2 微分的进刀力

[0128]

δfy=δf

t sinφ

2-δfrcosφ

2 微分的法向力

[0129]ft

(i)=f

t

(i) δf

t 所有刃贡献的总切向力

[0130]fr

(i)=fr(i) δfr[0131]fx

(i)=f

x

(i) δf

x

[0132]fy

(i)=fy(i) δf

y 控制形状误差的总法向力

[0133]

else

[0134]

nextj

[0135]

next k

[0136]

next 1

[0137]

这种力算法然后可以经历优化例程。如前面所描述的那样,目标函数要被设计成使得力的动态分量的变化应最小化。这可以通过最小化连续周期性法向切削力fy上的最大力振幅和最小力振幅之间的差异来实现。

[0138]

为了最小化目标函数,优化算法被设置为从切削力算法中找到三个变量α、β和l

t

的最佳组合。

[0139]

优化问题连同目标函数可以被公式化为:

[0140][0141]

可以使用各种约束(例如促成从生产角度来看可行的解决方案)来帮助解决优化问题。例如,约束可以涉及距前端的过渡部的最小所需距离。其它约束可以例如涉及所允许的最大和/或最小螺旋角,以避免涉及由于其它原因而不适合的螺旋角的解决方案。

[0142]

使用计算机进行优化。术语“计算机”是指包括处理器的任何电子设备,处理器例如通用中央处理单元(cpu)、专用处理器或微控制器。计算机能够接收数据(输入),能够对数据执行一系列预定的操作,并且能够由此产生信息或信号形式的结果(输出)。根据上下文,术语“计算机”将特别表示处理器,或者可以更一般地是指与被包含在单个壳体或外壳内的相关元件的集合相关联的处理器。

[0143]

可以使用为求解非线性多变量函数而设计的任何合适的非线性程序求解器。例如,可以使用中的内置函数fmincon。函数fmincon是设计用以找到受约束的非线性多变量函数的最小值的非线性编程求解器。

[0144]

上述优化可以构成用于设计铣削刀具的方法中的一个步骤。该方法可以由一个计算机程序或多个计算机程序来实施,这个计算机程序或这些计算机程序可以在单个计算机系统中或在多个计算机系统中以各种活动和非活动的形式存在。例如,它们可以作为由源代码、目标代码、可执行代码或用于执行其中一些步骤的其它格式的程序指令组成的软件程序存在。以上任何一种都可以以压缩或未压缩的形式实施在计算机可读介质上,该计算

机可读介质包括存储设备和信号。

[0145]

将给出优化策略可以提供的结果的示例。在这种情况下,单个螺旋概念之间的比较将与在沿轴向切削深度的优化位置处引入第二螺旋之后的结果进行比较。这是一个关于在优化中考虑的变量的数量减小的示例。考虑具有五个齿、直径dc=12mm、最大切削深度=12mm、最大切削深度且螺旋角为42

°

的常规设计。在优化设计中,第一螺旋α保持与原始设计中的相同,从而使得可以比较两个相当相似的解。因此,只有两个设计变量通过了优化:第二螺旋β和过渡点l

t

。

[0146]

优化的结果是第二螺旋β=50

°

,并且过渡点并且过渡点图5示出了对于具有恒定螺旋42

°

的常规设计cd和优化设计od在y方向上的模拟切削力,其中所使用的切削深度为60mm(即可能的最大切削深度),径向切削宽度为0.2mm,进刀速度为0.08mm/齿,切削速度为80m/min,并且工件材料为ti6al4v。图6示出了对于常规设计cd和优化设计od在y方向上的相应的模拟响应,即相对于工件的生成表面的模拟刀具偏转。如在图5中看到的那样,在这些切削条件下,优化的解决方案几乎完全消除了力随时间的变化,从而显著降低了切削期间的振动,如在图6中看到的那样。至少在某种程度上,对于其它切削条件也可以预期到类似的效果。

[0147]

在下文中,将更详细地描述根据本发明的具有优化几何形状的刀具的设计。

[0148]

图7是根据本发明的示例性实施例的铣削刀具1的等距视图。铣削刀具(其在这种情况下为立铣刀)具有前端2、后端3、位于后端侧的柄部4和位于前端侧的切削部分5。纵向轴线c在前端2和后端3之间延伸。切削部分5包括五个切削齿6和五个排屑槽7。每个切削齿6和每个相应的排屑槽7从前端沿着第一螺旋角延伸到过渡部8,在过渡部8处,螺旋角改变。

[0149]

过渡部8在图7中显示为不同螺旋角之间的明显的突然过渡,并用线表示出来。然而,尽管短的过渡部可能是有益的,但是该过渡部也可以是在齿的一定轴向距离上延伸的平滑过渡。实践上,可能很难获得完全突然的过渡。因此,该过渡部可以被认为是沿着纵向轴线具有一定延伸的一个过渡区域。这在图8中示出,其中可以看到每个齿6沿着第一螺旋角α从前端延伸到过渡区域开始所在的轴向点8a。过渡区域终止于另一个轴向点8b,齿从该轴向点8b沿第二螺旋角β朝向柄4延伸。

[0150]

如上所述,对于具有不同尺寸的各种刀具,螺旋角α和β以及过渡位置l

t

的优选组合通过计算机模拟和优化而被找到。基于优化结果的铣削刀具的优选设计显示于表1中。

[0151][0152]

表1

[0153]

在表1中,过渡点l

t

是从铣削刀具的前端测量得到的位置,在该位置,第二螺旋角β

开始,即过渡区域的终点。在根据表1的示例性实施例中,6mm刀具的过渡区域具有5mm的轴向长度,12mm刀具的过渡区域具有10mm的轴向长度,并且18mm和25mm刀具的过渡区域具有15mm的轴向长度,使得例如12mm刀具具有始于距前端23mm的轴向距离处并终止于距前端33mm的轴向距离处的过渡部。

[0154]

对原型的测试表明,当使用根据表1的任何刀具时,加工表面的形状误差都得到减小。

[0155]

就螺旋角α和β而言,即在优化参数附近的小范围内,对于没有偏离表1中公开的那些太多的任何设计,至少在某种程度上,可以预期到有利的结果。因此,只要α和β之间的差至少为2

°

且至多为15

°

,则与表1中的那些螺旋组合相差不太远(即角α和β的任何的

±5°

)的螺旋组合都可以导致力的变化减小,从而改善表面光洁度。比率可以优选地是在0.4-0.7的范围内(这意味着,考虑到如上所述的类似过渡区域长度,该过渡部将定位在距铣削刀具的前端为切削部分的纵向长度的0.2至0.7倍的距离内)。

[0156]

图9示出了使用切削深度a

p

=60mm(即,对应于最大切削深度)、径向切削宽度ae=0.2mm、进刀速率为0.04mm/齿和切削速度为120m/分钟,与具有相同直径的常规铣削刀具(常规设计cd)相比,用根据表1的直径为12mm的铣削刀具(优化设计od)加工钛合金(ti6al4v)工件所产生的形状误差的测量值。如在图9中可以看到的那样,在这个示例中,当使用这些切削条件时,优化设计的全局误差稍微小一些。然而,鉴于本公开,更重要的是,对于优化设计,所产生的表面的“波纹度”(即沿着z轴(对应于刀具的纵向轴线)波动的偏差量)也明显更小,这是使用如上所述的可变螺旋构造的结果。

[0157]

在图10中,示出了根据本公开的立铣刀在加工期间与工件9接合。该示例中的立铣刀对应于根据上面表1的12mm立铣刀。在该加工操作中,当立铣刀1围绕纵向轴线c沿旋转方向r旋转并沿横向于纵向轴线的进刀方向f移动时,工件的表面10被切削。切削部分的轴向长度(即可能的最大切削深度)是直径dc的五倍。过渡部8轴向地位于直径dc的2.75倍的轴向深度l

t

处(或者,换句话说,最大切削深度的0.55倍)。在这个示例中,实际切削深度a

p

对应于最大切削深度径向切削宽度ae为0.2mm,相当于切削直径dc的约1.7%。由于切削深度a

p

超过所需深度l

t

,故而将获得根据本发明的改善的表面光洁度。这是因为,在对应于第一螺旋角的轴向位置处的至少一个齿的切削刃和在对应于第二螺旋角的轴向位置处的至少一个齿的切削刃将在加工操作期间的所有时间上均同时与工件接合。特别是,由于切削深度a

p

对应于最大切削深度在该最大切削深度处,效果将是最显著的,并且切削宽度ae低于切削直径dc的7%,所以形状误差的减小将是显著的。在图10中,过渡部8表示为突然过渡部,但是如前所述,该过渡部可以延伸并包括过渡区域,在这种情况下,图10中所示的线对应于过渡部完成并且第二螺旋角开始所在的位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。