1.本发明涉及对附加制造装置进行控制的数控装置、进行通过附加熔融的材料而实施的造形的附加制造装置及附加制造装置的控制方法。

背景技术:

2.已知通过指向性能量沉积(direct energy deposition:ded)方式而制造立体形状的附加制造装置。在附加制造装置中,使材料即线材局部地熔融,通过附加熔融的材料而进行造形。该附加制造装置向从加工头射出的光束的照射区域供给线材,由此一边使熔融的材料与工件接触一边进行造形。

3.在使用线材的附加制造装置中,有时在从工件分离的位置处线材会熔融,由此发生熔融后的材料在熔融前的线材的前端积存的现象。由于该现象,在线材的前端产生熔融后的材料的块即熔滴。在该情况下,材料积存于线材,由此有时在应该附加材料的位置没有附加材料的情况下继续造形。另外,在产生熔滴后继续造形的情况下,熔滴与熔融的材料一起向工件附加,由此有时过大的量的材料向工件附加。并且,熔滴有时向意料之外的位置落下。由于发生了熔融后的材料在熔融前的材料积存的现象的情况下的如上所述的问题,产品的形状精度降低。

4.以往,为了抑制如上所述的问题,附加制造装置的用户对熔滴的产生进行监视,并且在产生了熔滴的情况下,需要由用户进行将造形中断而将熔滴去除的作业。在该情况下,有时用户的负担大,熔滴的产生被遗漏,因此难以抑制由熔融后的材料在熔融前的材料积存的现象引起的问题。

5.在专利文献1公开了对焊接中的熔合不良这样的缺陷的有无进行判定的焊接处理系统。专利文献1所记载的焊接处理系统对形成于工件的熔融池进行拍摄,基于熔融池的形状对缺陷的有无进行判定。

6.专利文献1:日本特开2017-148841号公报

技术实现要素:

7.但是,即使如上述专利文献1所记载那样对熔融池的形状进行检测,也无法对在通过附加制造装置进行的造形时产生的熔滴进行检测。因此,在上述专利文献1所记载的技术中,存在无法抑制由熔融后的材料在熔融前的材料积存的现象引起的缺陷这样的问题。

8.本发明就是鉴于上述情况而提出的,其目的在于得到能够抑制由熔融后的材料在熔融前的材料积存的现象引起的问题的数控装置。

9.为了解决上述的课题,并达到目的,本发明所涉及的数控装置对附加制造装置进行控制,该附加制造装置进行通过附加熔融的材料而实施的造形。本发明所涉及的数控装置具有:监视部,其对由于熔融后的材料在熔融前的材料积存而发生的熔滴的产生进行监视;以及

10.指令生成部,其生成用于使附加制造装置将产生的熔滴去除的指令。

11.发明的效果

12.本发明所涉及的数控装置具有下述效果,即,能够抑制由熔融后的材料在熔融前的材料积存的现象引起的问题。

附图说明

13.图1是表示本发明的实施方式1所涉及的附加制造装置的概略结构的图。

14.图2是表示实施方式1所涉及的附加制造装置所具有的数控装置的结构的图。

15.图3是表示通过实施方式1所涉及的附加制造装置进行的造形的情形的图。

16.图4是表示通过对图3所示的造形的情形进行拍摄而得到的图像的例子的图。

17.图5是表示在通过实施方式1所涉及的附加制造装置进行的造形时产生熔滴的情形的图。

18.图6是表示通过对图5所示的造形的情形进行拍摄而得到的图像的例子的图。

19.图7是表示实施方式1所涉及的附加制造装置继续造形的情形的图。

20.图8是表示实施方式1所涉及的附加制造装置在产生了熔滴的状态下继续造形的情形的图。

21.图9是表示实施方式1所涉及的附加制造装置的动作顺序的流程图。

22.图10是用于说明通过实施方式1所涉及的附加制造装置所具有的监视部进行的判定的第1图。

23.图11是表示实施方式1所涉及的附加制造装置所具有的检测部的第1变形例的图。

24.图12是用于说明通过实施方式1所涉及的附加制造装置所具有的监视部进行的判定的第2图。

25.图13是表示实施方式1所涉及的附加制造装置所具有的检测部的第2变形例的图。

26.图14是表示本发明的实施方式2所涉及的附加制造装置的动作顺序的流程图。

27.图15是表示通过本发明的实施方式3所涉及的附加制造装置进行的造形的情形的图。

28.图16是表示实施方式3所涉及的附加制造装置在产生了熔滴的状态下继续造形的情形的图。

29.图17是表示本发明的实施方式4所涉及的附加制造装置的动作顺序的流程图。

具体实施方式

30.下面,基于附图对本发明的实施方式所涉及的数控装置、附加制造装置及附加制造装置的控制方法详细地进行说明。此外,本发明并不限定于本实施方式。在下面的说明中,有时将数控装置称为nc(numerical control)装置。

31.实施方式1.

32.图1是表示本发明的实施方式1所涉及的附加制造装置的概略结构的图。附加制造装置1是进行通过附加熔融的材料而实施的造形的工作机械。附加制造装置1通过光束5使材料即线材6局部地熔融。附加制造装置1将熔融后的材料的凝固物即焊道在基材之上层叠,由此制造立体形状。在实施方式1中,光束5为激光束。工件17是被附加熔融的材料的物体,是指基材和焊道。工件17载置于工作台18。

33.附加制造装置1具有光束源即激光振荡器2。激光振荡器2产生向工件17照射的光束5。光束5经过光传输路即光缆3向加工头4传输。加工头4具有朝向工件17将光束5射出的光束喷嘴14。

34.线材6卷绕于线材6的供给源即线材卷线筒8。旋转电动机7是使线材卷线筒8旋转的驱动源。通过旋转电动机7的驱动,线材6从线材卷线筒8送出。从线材卷线筒8送出的线材6经过在加工头4设置的线材喷嘴9而向光束5的照射位置供给。

35.附加制造装置1具有供给气体13的气体供给装置12。气体13从气体供给装置12经过配管15向气体喷嘴流动。光束喷嘴14和气体喷嘴配置于同轴上。气体喷嘴朝向工件17喷射气体13。气体喷嘴的图示省略。附加制造装置1通过喷射气体13,从而抑制焊道的氧化,并且将焊道冷却。此外,光束喷嘴14和气体喷嘴也可以不配置于同轴上。

36.附加制造装置1具有使加工头4移动的加工头驱动部11。加工头驱动部11是进行3轴各自的方向上的平移运动的动作机构。加工头驱动部11通过使加工头4移动,从而使光束5的照射位置和被供给线材6的位置移动。附加制造装置1只要能够相对于工件17使加工头4相对地移动即可。附加制造装置1通过相对于加工头4使工作台18移动,从而可以使光束5的照射位置和被供给线材6的位置移动。

37.附加制造装置1具有对工件17进行拍摄的照相机16。照相机16作为用于对熔滴的产生进行监视的检测部起作用。光束喷嘴14和照相机16配置于同轴上。在图1中,将在光束喷嘴14的内部配置的照相机16通过虚线表示。照相机16将通过对工件17进行拍摄而得到的图像数据25向个人计算机(personal computer:pc)27输出。照相机16可以被用于对造形的情形进行监视。在工作台18的周围配置有容器19,该容器19用于对从熔融前的线材6切下的熔滴进行回收。

38.附加制造装置1具有对附加制造装置1的整体进行控制的nc装置10。nc装置10通过向加工头驱动部11输出轴指令21,从而对加工头驱动部11进行控制。nc装置10通过向激光振荡器2输出激光输出指令22,从而对激光振荡器2进行控制。nc装置10通过向旋转电动机7输出供给指令23,从而对旋转电动机7进行控制。nc装置10通过向气体供给装置12输出气体供给指令24,从而对气体供给装置12进行控制。

39.图1所示的附加制造装置1之中的除了nc装置10及pc 27以外的结构要素构成造形部20。造形部20进行通过附加熔融的材料而实施的造形。另外,造形部20在检测到熔滴的情况下,进行包含用于将熔滴去除的动作的修复动作。关于修复动作在后面记述。

40.pc 27是对向pc 27输入的图像数据25进行解析,由此对在线材6积存的熔融后的材料的尺寸等进行测定的信息处理装置。关于通过pc 27进行的测定在后面记述。pc 27将通过测定而得到的测定值26向nc装置10输出。此外,图像数据25的解析并不限定于由附加制造装置1所包含的信息处理装置进行的情况,也可以由附加制造装置1的外部的信息处理装置进行。

41.在图1所示的附加制造装置1中,供给线材6的方向是相对于从加工头4射出光束5的方向而倾斜的方向。供给线材6的方向也可以是与射出光束5的方向相同的方向。光束5可以是除了激光束以外的光束。光束5可以为电子束。附加制造装置1可以通过在线材6和工件17之间产生电弧而进行造形。

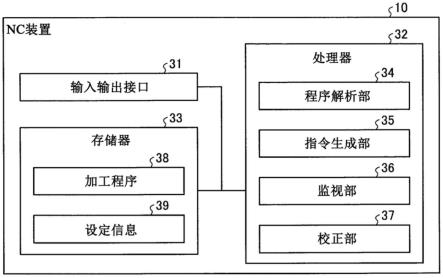

42.图2是表示实施方式1所涉及的附加制造装置所具有的数控装置的结构的图。nc装

置10具有:输入输出接口31,其是与nc装置10的外部的装置的连接接口;处理器32,其执行各种处理;以及存储器33,其对信息进行存储。

43.向输入输出接口31输入测定值26。输入输出接口31向加工头驱动部11输出轴指令21。输入输出接口31向激光振荡器2输出激光输出指令22。输入输出接口31向旋转电动机7输出供给指令23。输入输出接口31向气体供给装置12输出气体供给指令24。

44.处理器32是cpu(central processing unit)。处理器32可以是处理装置、运算装置、微处理器、微型计算机或dsp(digital signal processor)。存储器33包含ram(random access memory)、rom(read only memory)、闪存、eprom(erasable programmable read only memory)或者eeprom(注册商标)(electrically erasable programmable read only memory)。另外,存储器33包含hdd(hard disk drive)或者ssd(solid state drive)。

45.加工程序38向输入输出接口31输入。存储器33对向输入输出接口31输入的加工程序38进行存储。加工程序38是由计算机辅助制造(computer aided manufacturing:cam)装置创建的数控程序。

46.程序解析部34、指令生成部35、监视部36和校正部37是通过使用处理器32而实现的功能部。程序解析部34、指令生成部35、监视部36和校正部37的各功能是通过处理器32及软件的组合而实现的。程序解析部34、指令生成部35、监视部36和校正部37的各功能可以通过处理器32及固件的组合而实现,也可以通过处理器32、软件及固件的组合而实现。软件或者固件作为程序被记述,储存于存储器33。处理器32将软件或者固件读出。处理器32执行软件或者固件。

47.程序解析部34对加工程序38进行解析。程序解析部34基于在加工程序38中记述的处理的内容,对移动路径进行解析。移动路径是使被供给线材6的位置移动的路径。程序解析部34将与解析后的移动路径有关的数据向指令生成部35输出。程序解析部34从加工程序38取得用于对加工条件进行设定的信息,设定加工条件。存储器33对与所设定的加工条件有关的信息即设定信息39进行存储。指令生成部35将在存储器33中存储的设定信息39读入。

48.指令生成部35生成轴指令21、激光输出指令22、供给指令23和气体供给指令24的各指令。指令生成部35生成依照加工程序38和设定信息39的各指令即第1指令。另外,指令生成部35生成用于使附加制造装置1进行修复动作的各指令即第2指令。

49.监视部36对熔滴的产生进行监视。监视部36基于向输入输出接口31输入的测定值26,对是否产生了熔滴进行判定。监视部36将判定结果向指令生成部35输出。指令生成部35按照表示产生了熔滴的判定结果,将用于造形的各指令的生成中断,生成用于修复动作的各指令。校正部37在产生了熔滴的情况下对加工条件进行校正。

50.图3是表示通过实施方式1所涉及的附加制造装置进行的造形的情形的图。图4是表示对图3所示的造形的情形进行拍摄而得到的图像的例子的图。在实施方式1中,附加制造装置1在使加工头4停止的状态下进行线材6的供给和光束5的照射,且在使线材6的供给和光束5的照射停止的状态下使加工头4移动。在以下的说明中有时将该造形称为点造形。在图3及图4示出了没有产生熔滴的情况下的点造形的情形。

51.在图3中,间距p是工件17和光束喷嘴14的距离。在图3中,示出了在间距p为适当的长度的状态下开始光束5的照射前的情形和在间距p保持为适当的长度的状态下将光束5向

工件17照射的情形。在图3中,示出了加工头4、从线材喷嘴9向工件17供给的线材6和工件17。在图4中,示出了由照相机16拍摄的图像40。在图4中,示出了在光束5的照射开始前拍摄到的图像40和在光束5向工件17照射时拍摄到的图像40。

52.在点造形开始前,以光束喷嘴14和线材6的前端配置于同轴上的方式对线材6的前端的位置进行调整,加工头4向加工位置移动。加工位置是进行造形的位置。在图3所示的情况下,在线材6的前端与工件17的面上贴合的状态下开始线材6的供给和光束5的照射。在熔融的材料向工件17附加的期间,保持熔融的材料不从工件17分离的状态。另外,线材6的前端的位置保持于点41的内部。点41是光束5的照射区域。

53.接下来,对产生熔滴的情况进行说明。图5是表示在通过实施方式1所涉及的附加制造装置进行的造形时产生熔滴的情形的图。图6是表示通过对图5所示的造形的情形进行拍摄而得到的图像的例子的图。在图5中,示出了在间距p比适当的长度长的状态下开始光束5的照射前的情形和在间距p仍比适当的长度长的状态下将光束5向工件17照射的情形。在图5中,示出了加工头4、从线材喷嘴9向工件17供给的线材6和工件17,在图6中,示出了由照相机16拍摄的图像40。在图6中,示出了在光束5的照射开始前拍摄到的图像40和在光束5向工件17照射时拍摄到的图像40。由于工件17中的蓄热等的影响,有时工件17的面下降。工件17的面下降,由此如图5所示间距p变长。

54.在图5所示的情况下,对线材6的前端的位置进行调整,在加工头4向开始造形的位置移动后的状态下,线材6的前端和工件17的面乖离。在线材6的前端和工件17的面乖离的状态下开始线材6的供给和光束5的照射,由此在从工件17的面相距间隔d的位置处线材6熔融。熔融的材料没有到达工件17的面,积存于线材6的前端。通过熔融后的材料积存于熔融前的线材6的前端的现象,在线材6的前端产生熔滴42。熔滴42是由熔融后的材料形成的球状的块。熔滴42的一部分进入点41的内部。熔滴42有时也在光束5的输出相对于线材6的供给速度过大的情况下产生。

55.图7是表示实施方式1所涉及的附加制造装置继续造形的情形的图。在图7中,示出了在如图3所示间距p为适当的长度的情况下熔滴42没有产生而继续造形的情形。在该情况下,通过正常的造形,恒定尺寸的焊道43无间隙地形成于工件17的面。

56.图8是表示实施方式1所涉及的附加制造装置在产生了熔滴的状态下继续造形的情形的图。在图8中,示出了在如图5所示间距p比适当的长度长的状态下产生了熔滴42的情况下的造形的情形。在图8中,示出了在正常的焊道43形成后产生了熔滴42的情况下的情形。在产生了熔滴42的加工位置处,熔融的材料积存于线材6,由此没有形成焊道43。在产生了熔滴42的加工位置的下一个加工位置处,熔滴42与熔融的材料一起附加,由此形成比焊道43大的焊道44。在焊道44的相邻区域45,焊道43缺损。熔滴42有时会向工件17之中的加工位置以外的位置落下。如上所述,由于形成熔滴42,因此有时发生下述问题,即,形成过大的焊道44、焊道43缺损、熔滴42向加工位置以外的位置落下。由于如上所述的问题,产品的形状精度降低。

57.接下来,对用于抑制由于熔滴42的产生而引起的问题的附加制造装置1的动作进行说明。图9是表示实施方式1所涉及的附加制造装置的动作顺序的流程图。在步骤s1中,程序解析部34对加工条件进行设定。在存储器33对与线材6的供给速度、光束5的输出值及间距p这样的加工条件有关的设定信息39进行存储。

58.在步骤s2中,旋转电动机7使线材6的前端对位。即,旋转电动机7以光束喷嘴14和线材6的前端配置于同轴上的方式对线材6的前端的位置进行调整。在步骤s3中,加工头4向加工位置移动。在步骤s4中,附加制造装置1开始线材6的供给和光束5的照射。由此,附加制造装置1开始通过附加熔融的材料而进行的造形。

59.在步骤s5中,监视部36判定是否产生了熔滴42。监视部36基于对在熔融前的线材6的前端积存的熔融后的材料的尺寸进行测定得到的结果即测定值26,判定是否产生了熔滴42。关于通过监视部36进行的判定的方法在后面记述。

60.在监视部36判定为没有产生熔滴42的情况下(步骤s5,no),在步骤s6中,附加制造装置1在当前的加工位置处开始线材6的供给和光束5的照射后判断是否经过指定时间。指定时间是使针对每个加工位置的材料附加继续的时间,且是由加工程序38指定的时间。在没有经过指定时间的情况下(步骤s6,no),附加制造装置1将顺序向步骤s5返回。附加制造装置1继续附加熔融的材料。监视部36在继续附加熔融的材料的期间,始终对熔滴42的产生进行监视。

61.在经过指定时间的情况下(步骤s6,yes),附加制造装置1在步骤s7中,停止线材6的供给和光束5的照射。在步骤s8中,加工头4在光束喷嘴14的轴向从加工位置分离,由此使线材6退避。

62.在步骤s9中,附加制造装置1判断造形是否完成。在造形没有完成的情况下(步骤s9,no),附加制造装置1将顺序向步骤s2返回,继续造形。在造形完成的情况下(步骤s9,yes),附加制造装置1结束图9所示的顺序所涉及的动作。

63.在步骤s5中监视部36判定为产生了熔滴42的情况下(步骤s5,yes),在步骤s10中,附加制造装置1停止线材6的供给和光束5的照射。由此,附加制造装置1在指定时间内检测到熔滴42的情况下,中断造形。

64.步骤s11至步骤s15是修复动作的顺序。修复动作是用于将附加制造装置1的状态向能够进行正常的造形的状态返回的动作。在修复动作包含用于去除熔滴42的动作。另外,在修复动作包含用于将造形恢复的准备。附加制造装置1作为准备而进行工件17的预热和加工条件的校正。另外,在准备中还包含将熔滴42去除之后的步骤s2及步骤s3的动作。

65.在步骤s11中,加工头4向容器19移动。即,加工头4向对从熔融前的线材6去除的熔滴42进行回收的场所移动。在步骤s12中,附加制造装置1从熔融前的线材6将熔滴42去除。附加制造装置1通过光束5的照射,从线材6将熔滴42切断。附加制造装置1可以具有用于切断的机构即切割器。附加制造装置1可以使用切割器从线材6将熔滴42切断。

66.在将熔滴42去除后,加工头4在步骤s13中向预热位置移动。预热位置是在接下来的步骤s14中的预热时使光束5照射的位置,且是将造形中断时的加工位置或者将造形中断时的加工位置的周边的位置。

67.在步骤s14中,附加制造装置1向预热位置照射光束5,由此将工件17预热。附加制造装置1具有对工件17的温度进行测定的温度传感器。附加制造装置1直至成为与造形时的工件17的温度相同的温度为止将工件17预热。附加制造装置1将工件17预热,由此能够使工件17的浸润性提高。附加制造装置1使工件17的浸润性提高,由此能够减少焊道43的剥离。由此,附加制造装置1能够在将造形恢复时稳定地形成焊道43。

68.在步骤s15中,校正部37对加工条件进行校正。校正部37对加工条件进行校正,由

此抑制将造形恢复之后的熔滴42的产生。校正部37进行线材6的供给速度的提高、光束5的输出的提高或者间距p的缩小这样的校正。

69.在步骤s15后,附加制造装置1将顺序向步骤s2返回。在步骤s3中,加工头4向造形中断时的加工位置移动。然后,附加制造装置1通过步骤s4中的线材6的供给和光束5的照射,将造形恢复。加工头4向造形中断时的加工位置移动,由此附加制造装置1能够抑制焊道43的缺损。另外,附加制造装置1能够抑制在已经形成有焊道43的加工位置重复形成焊道43的情况。通过图9所示的顺序所涉及的修复动作,附加制造装置1在通过点造形向加工位置附加材料前的时刻产生了熔滴42的情况下,不使形状精度降低,能够继续造形。

70.附加制造装置1由监视部36对熔滴42的产生进行监视,由此无需由用户对熔滴42的产生进行监视。由此,附加制造装置1能够减少用户的负担,且能够抑制熔滴42的产生被遗漏的情况。附加制造装置1在检测到熔滴42的情况下,自动地进行造形的中断和熔滴42的去除。附加制造装置1自动地进行将熔滴42去除后的造形的恢复。如上所述,附加制造装置1自动地进行产生了熔滴42的情况下的修复动作,由此与由用户进行用于修复的作业的情况相比,能够减少用户的负担。

71.图10是用于说明通过实施方式1所涉及的附加制造装置所具有的监视部进行的判定的第1图。在图10中,示出了熔融前的线材6之中的前端48和前端48的周边。在图10中,在前端48积存有熔融后的材料49。pc 27基于图像数据25,对在熔融前的线材6的前端48积存的熔融后的材料49的宽度w进行测定。pc 27将宽度w的测定结果即测定值26向nc装置10输出。监视部36将向输入输出接口31输入的测定值26和预先设定的阈值进行比较。监视部36在测定值26大于或等于阈值的情况下,判定为熔融后的材料49是熔滴42。即,监视部36在测定值26大于或等于阈值的情况下,判定为产生了熔滴42。监视部36在测定值26小于阈值的情况下,判定为熔融后的材料49不是熔滴42。即,监视部36在测定值26小于阈值的情况下,判定为没有产生熔滴42。

72.用于对熔滴42进行监视的检测部并不限定于在光束喷嘴14的轴上配置的照相机16。检测部也可以配置于光束喷嘴14的轴上以外的位置,也可以是照相机16以外的装置。

73.图11是表示实施方式1所涉及的附加制造装置所具有的检测部的第1变形例的图。检测部即照相机46配置于工件17的斜上。照相机46与照相机16同样地,向pc 27输出图像数据25。在该情况下,pc 27也基于图像数据25,对熔融后的材料49的宽度w进行测定。

74.监视部36可以基于熔融前的线材6的前端48和光束5的中心之间的距离,判定是否产生了熔滴42。图12是用于说明通过实施方式1所涉及的附加制造装置所具有的监视部进行的判定的第2图。pc 27基于通过在光束喷嘴14的内部配置的照相机16取得的图像数据25,对光束5的中心即光束喷嘴14的轴和熔融前的线材6的前端48之间的距离l进行测定。pc 27将距离l的测定结果即测定值26向nc装置10输出。pc 27可以基于通过在工件17的斜上配置的照相机46取得的图像数据25,对熔融前的线材6的前端48和光束5的中心之间的距离l进行测定。监视部36将向输入输出接口31输入的测定值26和预先设定的阈值进行比较。监视部36在测定值26大于或等于阈值的情况下,判定为产生了熔滴42。监视部36在测定值26小于阈值的情况下,判定为没有产生熔滴42。

75.检测部可以是热成像仪等对温度分布进行检测的仪器。pc 27可以基于温度分布的数据,对在线材6积存的熔融后的材料49的尺寸或者熔融前的线材6的前端48和光束5的

中心之间的距离进行测定。

76.监视部36可以基于熔融前的线材6的前端48和工件17之间的间隙的长度,判定是否产生了熔滴42。在该情况下,在检测部使用从横向对前端48和工件17进行拍摄的照相机。pc 27基于通过照相机取得的图像数据25对间隙的长度进行测定。pc 27将长度的测定结果即测定值26向nc装置10输出。监视部36将向输入输出接口31输入的测定值26和预先设定的阈值进行比较。监视部36在测定值26大于或等于阈值的情况下,判定为产生了熔滴42。监视部36在测定值26小于阈值的情况下,判定为没有产生熔滴42。

77.监视部36可以基于熔融前的线材6的前端48和工件17之间的间隙的有无,判定是否产生了熔滴42。在该情况下,在检测部使用从横向对前端48和工件17进行拍摄的照相机。pc 27基于通过照相机取得的图像数据25,对间隙的有无进行判定。pc 27将间隙的有无的判定结果向nc装置10输出。监视部36在有间隙的判定结果向输入输出接口31输入的情况下,判定为产生了熔滴42。监视部36在无间隙的判定结果向输入输出接口31输入的情况下,判定为没有产生熔滴42。在检测部可以使用通电检测电路。

78.图13是表示实施方式1所涉及的附加制造装置所具有的检测部的第2变形例的图。通电检测电路47连接于线材6和工件17之间。对线材6和工件17之间施加电压。在线材6的前端48与工件17接触时,通电检测电路47检测到通电。在线材6的前端48从工件17分离的情况下,在通电检测电路47中没有检测到通电。通电检测电路47将通电的检测结果向pc 27输出。pc 27在由通电检测电路47检测到通电的情况下,判定为无间隙。pc 27在没有通过通电检测电路47检测到通电的情况下,判定为有间隙。

79.监视部36根据在熔融前的线材6的前端48积存的熔融后的材料49的尺寸、前端48和光束5的中心之间的距离、前端48和工件17之间的间隙的长度或者间隙的有无之中的至少1个,判定是否产生了熔滴42。监视部36也可以通过它们的组合,判定是否产生了熔滴42。

80.根据实施方式1,附加制造装置1通过监视部36对熔滴42的产生进行监视,将产生的熔滴42去除。由此,附加制造装置1具有下述效果,即,能够抑制由熔融后的材料在熔融前的材料积存的现象引起的问题。

81.实施方式2.

82.在实施方式2中,对在材料向加工位置附加的过程中产生了熔滴42的情况进行说明。在实施方式2中,附加制造装置1与实施方式1的情况同样地动作,并且基于材料向加工位置的附加量对加工条件进行校正。

83.图14是表示本发明的实施方式2所涉及的附加制造装置的动作顺序的流程图。步骤s1至步骤s9的顺序与图9所示的情况相同。在步骤s5中监视部36判定为产生了熔滴42的情况下(步骤s5,yes),pc 27在步骤s21中,对当前的加工位置处的附加量进行测定。附加量是熔融而向工件17的加工位置附加的材料的量。

84.附加制造装置1具有用于对工件17的尺寸进行测定的传感器。在传感器使用接触式探针这样的接触式的传感器或者激光探针这样的非接触式的传感器。传感器将尺寸的测定结果向pc 27输出。pc 27基于输入的测定结果,对产生了熔滴42时的附加量进行测定。作为传感器,可以使用照相机。pc 27可以基于通过对加工位置进行拍摄而得到的图像数据25对附加量进行测定。pc 27将附加量的测定结果即测定值向nc装置10输出。附加量的测定值向输入输出接口31输入。

85.步骤s10至步骤s14的顺序与图9所示的情况相同。校正部37在步骤s15中的加工条件的校正时,在用于抑制熔滴42的产生的校正的同时,还进行基于附加量的测定值的校正。校正部37对加工条件进行校正,以使得测定出的附加量和通过造形的恢复而供给的材料的量的合计成为能够形成期望的焊道43的量。

86.根据实施方式2,附加制造装置1基于对材料的附加量进行测定得到的结果对加工条件进行校正,由此能够抑制通过造形的恢复而附加过大的量的材料的情况。另外,附加制造装置1在恢复了造形时,能够抑制线材6与已经向加工位置附加的材料碰撞的情况。附加制造装置1在点造形中,在材料向加工位置附加的过程中产生了熔滴42的情况下,不使形状精度降低,能够继续造形。

87.实施方式3.

88.实施方式3所涉及的附加制造装置1一边使加工头4移动一边进行线材6的供给和光束5的照射。有时将该造形在以下的说明中称为线造形。实施方式3所涉及的附加制造装置1在进行线造形的情况下,对熔滴42的产生进行监视,且将产生的熔滴42去除。

89.图15是表示通过本发明的实施方式3所涉及的附加制造装置进行的造形的情形的图。在图15中,示出了与图3所示的情况同样地在间距p为适当的长度的情况下,熔滴42没有产生而继续线造形的情形。在该情况下,通过正常的线造形,在工件17的面形成线状的焊道51。

90.图16是表示实施方式3所涉及的附加制造装置在产生了熔滴的状态下继续造形的情形的图。在图16中,示出了在线造形的过程中,与图5所示的情况同样地,由于间距p比适当的长度长而产生了熔滴42的情况下的情形。在产生了熔滴42的加工位置处,熔融的材料在线材6积存,由此焊道51中断。在熔滴42产生后加工头4移动,然后有时熔滴42由于重力的影响而向工件17落下。在该情况下,落下的熔滴52附加于工件17。在焊道51和熔滴52之间的区域53,焊道51缺损。在间距p仍比适当的长度长的状态下附加制造装置1继续造形,由此焊道51的缺损和熔滴52的附加重复出现。如上所述,形成熔滴42,由此有时会发生焊道51的缺损、熔滴52的附加这样的问题。由于如上所述的问题,产品的形状精度降低。

91.实施方式3所涉及的附加制造装置1进行与图9所示的情况相同的顺序所涉及的动作。在将顺序从步骤s15向步骤s2返回后的步骤s3中,加工头4向焊道51中断的位置移动。然后,附加制造装置1通过步骤s4中的线材6的供给及光束5的照射,将造形恢复。

92.加工头4向焊道51中断的位置移动,由此附加制造装置1能够抑制焊道51的缺损。另外,附加制造装置1能够抑制在焊道51已经形成的位置将焊道51重复形成的情况。附加制造装置1在线造形中产生了熔滴42的情况下,不使形状精度降低,能够继续造形。此外,附加制造装置1也可以从除了焊道51中断的位置以外的位置将造形恢复。附加制造装置1可以从检测到熔滴42的产生的加工位置将造形恢复。

93.附加制造装置1具有用于对焊道51中断的位置进行测定的传感器。在传感器使用接触式探针这样的接触式的传感器或者激光探针这样的非接触式的传感器。作为用于对位置进行测定的传感器,可以使用照相机。pc 27可以基于通过对加工位置进行拍摄而得到的图像数据25,对位置进行测定。此外,附加制造装置1可以进行与图14所示的情况相同的顺序所涉及的动作。

94.根据实施方式3,附加制造装置1通过监视部36对熔滴42的产生进行监视,将产生

的熔滴42去除。由此,附加制造装置1具有下述效果,即,能够抑制由熔融后的材料在熔融前的材料积存的现象引起的问题。

95.实施方式4.

96.实施方式4所涉及的附加制造装置1对熔滴42产生的预兆进行监视。附加制造装置1可以在实施方式1至3中的熔滴42产生的监视及熔滴42的去除的同时进行预兆的监视,也可以仅进行预兆的监视。

97.图17是表示本发明的实施方式4所涉及的附加制造装置的动作顺序的流程图。在步骤s31中,加工头4向加工位置移动。在步骤s32中,附加制造装置1开始线材6的供给和光束5的照射。由此,附加制造装置1开始通过附加熔融的材料进行的造形。

98.在步骤s33中,监视部36对熔滴42产生的预兆进行监视。在步骤s34中,附加制造装置1判断在当前的加工位置处开始线材6的供给和光束5的照射后是否经过指定时间。在没有经过指定时间的情况下(步骤s34,no),附加制造装置1将顺序向步骤s33返回。附加制造装置1继续附加熔融的材料。监视部36在继续附加熔融的材料的期间,始终对熔滴42产生的预兆进行监视。关于监视部36对熔滴42产生的预兆进行检测的方法在后面记述。

99.在经过指定时间的情况下(步骤s34,yes),附加制造装置1在步骤s35中停止线材6的供给和光束5的照射。在步骤s36中,监视部36判断是否检测到熔滴42产生的预兆。在监视部36检测到熔滴42产生的预兆的情况下(步骤s36,yes),校正部37在步骤s37中对加工条件进行校正。校正部37对加工条件进行校正,由此抑制熔滴42的产生。校正部37进行线材6的供给速度的提高、光束5的输出的提高或者间距p的缩小这样的校正。

100.在步骤s37中的校正后,附加制造装置1使顺序向步骤s38进入。在监视部36没有检测到熔滴42产生的预兆的情况下(步骤s36,no),附加制造装置1跳过步骤s37,使顺序向步骤s38进入。

101.在步骤s38中,加工头4在光束喷嘴14的轴向从加工位置分离,由此使线材6退避。在步骤s39中,附加制造装置1判断造形是否完成。在造形没有完成的情况下(步骤s39,no),附加制造装置1将顺序向步骤s31返回,继续造形。在造形完成的情况下(步骤s39,yes),附加制造装置1结束图17所示的顺序所涉及的动作。

102.与图10所示的情况同样地,pc 27基于图像数据25,对在熔融前的线材6的前端48积存的熔融后的材料49的宽度w进行测定。pc 27将宽度w的测定结果即测定值26向nc装置10输出。监视部36将向输入输出接口31输入的测定值26和预先设定的预兆检测用阈值进行比较。第2阈值即预兆检测用阈值比在实施方式1中用于判定是否产生了熔滴42的阈值即第1阈值小。表示熔滴42没有产生而进行正常的造形,且判断为熔滴42此后产生的可能性高的情况下的宽度w的值被采用为预兆检测用阈值。监视部36在测定值26大于或等于预兆检测用阈值的情况下,检测到熔滴42产生的预兆。监视部36在测定值26小于预兆检测用阈值的情况下,判断为没有熔滴42产生的预兆。

103.用于对熔滴42产生的预兆进行监视的检测部与用于对熔滴42的产生进行监视的检测部即实施方式1至3的检测部相同。另外,监视部36与图12所示的情况同样地,可以基于熔融前的线材6的前端48和光束5的中心之间的距离l,对熔滴42产生的预兆进行检测。pc 27将距离l的测定结果即测定值26向nc装置10输出。监视部36将测定值26和预先设定的预兆检测用阈值进行比较。监视部36在测定值26大于或等于预兆检测用阈值的情况下,检测

到熔滴42产生的预兆。监视部36在测定值26小于预兆检测用阈值的情况下,判断为没有熔滴42产生的预兆。

104.此外,通过校正部37进行的加工条件的校正能够在任意的定时进行。在点造形的情况下,校正部37能够在形成焊道43的定时彼此之间对加工条件进行校正。在线造形的情况下,校正部37能够在形成焊道51的定时彼此之间对加工条件进行校正。此外,在线造形中检测到熔滴42产生的预兆的情况下,校正部37可以在形成焊道51的过程中对加工条件进行校正。

105.根据实施方式4,附加制造装置1通过监视部36对熔滴42产生的预兆进行监视,在检测到预兆的情况下对加工条件进行校正。附加制造装置1能够预先防止熔滴42的产生。由此,附加制造装置1具有下述效果,即,能够抑制由熔融后的材料在熔融前的材料积存的现象引起的问题。

106.以上的实施方式所示的结构,表示本发明的内容的一个例子,也能够与其他公知技术进行组合,在不脱离本发明的主旨的范围,也能够对结构的一部分进行省略、变更。

107.标号的说明

108.1附加制造装置,2激光振荡器,3光缆,4加工头,5光束,6线材,7旋转电动机,8线材卷线筒,9线材喷嘴,10nc装置,11加工头驱动部,12气体供给装置,13气体,14光束喷嘴,15配管,16、46照相机,17工件,18工作台,19容器,20造形部,21轴指令,22激光输出指令,23供给指令,24气体供给指令,25图像数据,26测定值,27pc,31输入输出接口,32处理器,33存储器,34程序解析部,35指令生成部,36监视部,37校正部,38加工程序,39设定信息,40图像,41点,42、52熔滴,43、44、51焊道,45、53区域,47通电检测电路,48前端,49熔融后的材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。