1.本发明涉及一种复合分离膜的制备装置及其制备方法。

背景技术:

2.膜分离技术可以大幅降低制水成本保障水安全,同时实现市政污水回用保障环境可持续发展。这其中反渗透(ro)以及纳滤膜(nf)技术作为水资源循环中的终端或近终端处理技术得到了广泛的应用和研究。

3.其中,反渗透膜技术主要是实现了水和离子的分离,而纳滤膜技术则是实现了不同价态离子的分离,其对二价或者更高价态的盐离子具有较高的截留率,对单价盐离子的截留率则相对较低,实现了一定程度上的选择性过滤现象。而无论反渗透抑或是纳滤膜技术目前从市场角度而言,还是由美、日、欧等少数国家垄断,商品化的纳滤膜产品也主要是以复合法作为最有效的制备方法,该方法就是在超微滤基膜上复合一层具有纳米级孔径的超薄表层。

4.因此现有技术中对于复合分离膜的制作方法中主要包括基膜的制备,超薄表层的制备以及二者之间的复合工艺。超薄表层的制备方法中以界面聚合为主,其反应条件较为温和,反应速率快,一般可在几秒至几分钟内完成,适宜产业化。商品化的超薄表层主要有芳香聚酰胺类复合膜、聚哌嗪酰胺类复合膜等等。

5.在采用界面聚合法制备复合分离膜时,除了体系本身的水相、油相的浓度、温度等关键因素外,有效的去除残余水相在浸入油相的这个操作直接影响配方研发中的样品成品率。残余水相是指在膜制备过程中,浸入水相后的膜被取出后,在膜表面依旧残留的水相。残余水相的去除方式一直对界面聚合发生的有效率影响巨大,同时膜表面剩余水相的含量也直接影响着后续界面聚合后脱盐层的厚度。在实验配方研发阶段,如何更均匀稳定的去除残余水相,同时维持批次实验间的稳定性至关重要。常用的橡胶辊或者风刀去除膜表面残余水相的方式对于膜的结构形式要求更高,但复合膜本身就包括平板膜和中空膜这两种主要结构,二者的去除方法目前并不能很好的通用,且目前对于残余水相的去除主要依赖人工操作,存在不可控的因素,因此,如何稳定合理的去除残余水相是现有技术中尚需解决的问题。

技术实现要素:

6.本发明的一个目的在于提供一种复合分离膜的制备装置,能够有效去除复合分离膜中的残余水相。

7.本发明的另一个目的在于提供一种复合分离膜的制备方法,能够有效去除复合分离膜中的残余水相

8.为实现前述一个目的的复合分离膜的制备装置,用于脱除制备过程中膜表面的残余水相,其包括:

9.基座;

10.膜固定单元,设置于所述基座上,用于固定待处理的复合分离膜,所述复合分离膜被所述膜固定单元固定后在第一平面内铺展;

11.安装单元,包括:

12.第一安装部,可活动地安装于所述基座,并沿垂直于所述第一平面的第

13.一方向可活动;以及

14.第二安装部,与所述第一安装部可转动连接;

15.至少一个吹扫单元,安装于所述第二安装部上;

16.其中,所述第一安装部沿所述第一方向活动时,能够调节所述吹扫单元与所述第一平面的相对距离;所述第二安装部相对所述第一安装部转动时,能够调节所述吹扫单元吹出的气流方向与所述第一平面之间的夹角。

17.在一个或多个实施方式中,所述基座包括丝杆件、驱动单元以及活动块,所述活动块螺纹配合连接于所述丝杆件上,所述驱动单元用于驱动所述丝杆件转动,以使所述活动块沿所述丝杆件活动;

18.其中,所述膜固定单元连接于所述活动块。

19.在一个或多个实施方式中,所述基座包括第一导轨以及第一滑块,所述第一滑块可活动地设置于所述第一导轨上,所述第一滑块中具有第一锁止单元,所述第一锁止单元允许在指定位置限制所述第一滑块沿所述第一导轨的活动;

20.其中,所述丝杆件连接于所述第一滑块上。

21.在一个或多个实施方式中,所述基座还包括连接杆,所述连接杆上设置有连接滑块,所述连接滑块沿所述连接杆可活动,所述连接滑块中具有第一锁紧单元,所述第一锁紧单元允许在指定位置限制所述连接滑块沿所述连接杆的活动;

22.其中,所述连接滑块具有沿所述第一方向开设的滑槽,所述第一安装部是能够与所述滑槽配合连接的杆件,所述第一安装部通过所述连接滑块与所述基座连接,并在所述连接滑块上沿所述第一方向可活动,所述连接滑块中还具有第二锁紧单元,所述第二锁紧单元允许在指定位置限制所述第一安装部相对所述连接滑块的活动。

23.在一个或多个实施方式中,所述连接杆为沿所述第一方向分别设置于所述膜固定单元两侧的一对,每个所述连接杆上均设置有至少一个所述吹扫单元。

24.在一个或多个实施方式中,至少一个所述连接杆上设置有两个或多个所述吹扫单元,设置于同一所述连接杆上的两个或多个所述吹扫单元在该连接杆上间隔设置。

25.在一个或多个实施方式中,所述基座包括沿所述第一方向设置的第二导轨以及两第二滑块,两所述第二滑块可活动地设置于所述第二导轨上,所述第二滑块中具有第二锁止单元,所述第二锁止单元允许在指定位置限制所述第二滑块沿所述第二导轨的活动;

26.其中,两所述连接杆分别连接于两所述第二滑块上。

27.在一个或多个实施方式中,所述吹扫单元为风刀。

28.为实现前述另一目的的复合分离膜的制备方法,用于脱除制备过程中膜表面的残余水相,其包括如下步骤:

29.提供一个膜固定单元,用于对复合分离膜进行固定,所述复合分离膜被所述膜固定单元固定后在第一平面内铺展;

30.提供至少一个吹扫单元,用于对被固定的复合分离膜进行吹气,所述吹扫单元与

所述第一平面的相对距离可调,所述吹扫单元吹出的气流方向与所述第一平面之间的夹角可调;

31.将复合分离膜浸没于多元胺水相中一段时间;

32.将浸没后的复合分离膜固定在膜固定单元中,调节吹扫单元与膜固定单元之间的距离以及吹扫单元吹出的气流方向与膜固定单元之间的夹角,开启吹扫单元对复合分离膜进行吹扫,去除复合分离膜中的残余水相;

33.将吹扫后的复合分离膜浸入含多元酰氯的油相中一段时间;

34.对浸入后的复合分离膜进行热处理,得到复合分离膜产品。

35.在一个或多个实施方式中,调节所述吹扫单元与所述第一平面之间的相对距离为3mm至50mm;和/或

36.调节所述吹扫单元吹出的气流方向与所述第一平面之间的夹角为15

°

至75

°

。

37.在一个或多个实施方式中,所述吹扫单元为多个,相邻两所述吹扫单元之间的间距为10mm至100mm。

38.在一个或多个实施方式中,所述吹扫单元为风刀,所述风刀的压力为20kpa至500kpa,和/或所述风刀的吹风口间隙为0.02mm至1mm。

39.本发明的进步效果包括以下之一或组合:

40.1)本发明通过将吹扫单元与待处理的复合分离膜之间的夹角θ以及间距设置为可调,使得在对待处理的复合分离膜进行残余水相处理时,能够以最合适的角度以及距离对膜表面的水相进行吹干,相比传统残余水相处理中利用人工的处理方式,本处理装置能够克服人工操作所带来的不可控因素,并提高界面聚合过程中其中较为关键的水相吹扫技术的参数控制精度,从而降低各批次膜处理之间的波动差异;

41.2)利用本制备装置能够对水相吹扫工艺参数进行测试,更易于得到优选的参数设计以应用于产业化进程中,从而降低调试成本。

42.3)利用本制备装置测试得到的吹扫参数进行水相去除能够提升水相去除的效率。

43.4)本制备装置适用于多种膜结构,包括平板膜和中空纤维膜,特别对于中空纤维膜形式的膜结构,采用本装置进行残余水相去除不易破坏原有的膜结构,进一步提升了本制备装置的适用性。

附图说明

44.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

45.如图1示出了本复合分离膜的制备装置一个实施方式下的立体示意图;

46.图2为本复合分离膜的制备装置一个实施方式下的正面示意图;

47.图3为本复合分离膜的制备装置一个实施方式下的俯视示意图;

48.图4示意性示出了第二安装部相对第一安装部转动后的示意图;

49.图5示出了本复合分离膜制备装置的一个实施方式的侧面示意图;

50.图6示出了安装单元一个实施方式下的示意图;

51.图7至图8示意性示出了不同类型的膜固定于膜固定单元的示意图。

具体实施方式

52.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本技术的保护范围进行限制。例如在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一和第二特征通过直接联系的方式形成的实施方式,也可包括在第一和第二特征之间形成附加特征的实施方式,从而第一和第二特征之间可以不直接联系。另外,这些公开内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一和第二元件间接地相连或彼此结合。

53.需要注意的是,在使用到的情况下,如下描述中的上、下、左、右、前、后、顶、底、正、反、顺时针和逆时针仅仅是出于方便的目的所使用的,而并不暗示任何具体的固定方向。事实上,它们被用于反映对象的各个部分之间的相对位置和/或方向。

54.需要注意的是,这些以及后续其他的附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制。此外,不同实施方式下的变换方式可以进行适当组合。

55.为解决现有技术中存在的一个或多个方面的问题,本发明的一个方面提供了一种复合分离膜的制备装置,其用于脱除制备过程中膜表面的残余水相。如图1示出了本复合分离膜的制备装置一个实施方式下的立体示意图;图2为本本复合分离膜的制备装置一个实施方式下的正面示意图;图3为本复合分离膜的制备装置一个实施方式下的俯视示意图。

56.复合分离膜的制备装置包括基座1、膜固定单元2以及至少一个吹扫单元3。其中,膜固定单元2是设置于基座1上,用于固定待处理的复合分离膜。该基座1可以是一种架体或单纯的是一个可放置物件的平面。其中,膜固定单元2是沿第一平面延伸,以使得固定于膜固定单元2中的复合分离膜是铺展于第一平面内。可以理解的是,第一平面在图1至图3中所示实施方式中是以垂直于水平面的方式设置,在其他一些实施方式中,第一平面的具体设置方式不局限于图示中所示示出的方式,第一平面的具体设置方式可以是依据实际操作过程中所需的方向设置,如第一平面也可以是平行于或倾斜于水平面设置。

57.吹扫单元3可以是通过安装单元4安装于基座上,并在安装后,吹扫单元3是与膜固定单元2彼此相对设置。安装单元4包括第一安装部41以及第二安装部42。安装单元4中的第一安装部41在基座中,并沿垂直于膜固定单元2所在第一平面的第一方向a可活动,吹扫单元3是安装于第二安装部42中,从而当安装单元4沿第一方向a活动时,能够调节安装于安装单元4中的吹扫单元3与膜固定单元2之间的相对距离。

58.其中,第一安装部41与第二安装部42之间为可转动连接,以使得当第二安装部42相对第一安装部41转动时,安装于第二安装部42中的吹扫单元3作动时所吹扫出的气流与第一平面内的待处理复合分离膜之间的夹角会发生变化。如图4示意性示出了第二安装部42相对第一安装部41转动后的示意图,其中安装于位于图中所示右侧一侧的吹扫单元3相对左侧的吹扫单元3以逆时针方向转动了角度x,此时右侧一侧的吹扫单元3所吹出的气流与待处理复合分离膜之间具有夹角θ,该θ=90

°‑

x。

59.通过将吹扫单元3与待处理的复合分离膜之间的夹角θ以及间距设置为可调,使得在对待处理的复合分离膜进行残余水相处理时,能够以最合适的角度以及距离对膜表面的残余水相进行吹干,相比传统残余水相处理中利用人工的处理方式,本处理装置能够克服人工操作所带来的不可控因素,并提高界面聚合过程中其中较为关键的水相吹扫技术的参数控制精度,从而降低各批次膜处理之间的波动差异。

60.同时,利用本处理装置能够对水相吹扫工艺参数进行测试,更易于得到优选的参数设计以应用于产业化进程中,从而降低调试成本。

61.在本复合分离膜制备装置的一个实施方式中,第一安装部41与第二安装部42之间通过转角器43连接,以实现第一安装部41与第二安装部42之间的可转动,同时,转角器43中可以设置一锁止单元,如限位销,以实现在预定角度位置限制第一安装部41与第二安装部42之间继续转动。在其他一些实施方式中,第一安装部41与第二安装部42之间也可以是通过铰接或万向节连接。

62.如图5示出了本复合分离膜制备装置的一个实施方式的侧面示意图,可以理解的是,图5中省略了前述安装单元以及吹扫单元结构。在本复合分离膜制备装置的一个实施方式中,基座1可以包括更多的细节如下。基座1包括丝杆件11、驱动单元12以及活动块13,其中活动块13中可以设置有螺纹孔,并通过该螺纹孔螺纹配合连接于丝杆件11上,从而活动块13与丝杆件11之间成为丝杆螺母机构。驱动单元12驱动丝杆件11转动,以使得当丝杆件11转动时,活动块13能够沿丝杆件11活动。其中,膜固定单元2是与活动块13连接,当驱动单元12作动时,膜固定单元2能够由活动块13带动沿丝杆件11活动。在残余水相处理过程中,驱动单元12作动,并使得膜固定单元2及其固定的待处理膜沿丝杆件11往复运动,以使得吹扫单元3能够对被固定的膜全面吹扫,提升了对残余水相处理的效率。在一个实施方式中,膜固定单元2是被驱动地沿丝杆件11匀速往复移动,移动速度为0.2至10m/min,例如为2、3、3.5、5、8m/min。在一个实施方式中,驱动单元12通过联轴器14与丝杆件11传动连接。

63.在本复合分离膜制备装置的一个实施方式中,基座2还包括第一导轨15以及第一滑块16,第一滑块16中具有第一锁止单元,该第一锁止单元允许在指定位置限制第一滑块16沿第一导轨15的活动,具体而言,该第一锁止单元可以是限位螺栓,通过旋紧该限位螺旋以限制该第一滑块16沿第一导轨15继续活动。其中,丝杆件11是连接于第一滑块16上,具体地,第一滑块中可以设置有轴承座以及轴承,丝杆件11是设置于轴承内环中,从而相对于第一滑块16可转动且轴承限制丝杆件11相对该第一滑块16的移动。当第一滑块16沿该第一导轨15活动时,能够带动其上设置的膜固定单元2以及其中的待处理膜进一步相对吹扫单元3可活动,以进一步提升吹扫单元3对待处理膜吹扫的全面度。其中,第一滑块16在第一导轨15上的活动可以是通过人工控制或电机自动控制,在此不再赘述。

64.如图6示出了安装单元一个实施方式下的示意图,在本复合分离膜制备装置的一个实施方式中,基座2还包括连杆件17,在连杆件17上设置有连接滑块18,连接滑块18沿连杆件17可活动。与前述第一导轨15以及第一滑块16类似,连接滑块18中设置有第一锁紧单元,该第一锁紧单元允许在指定位置限制连接滑块18沿连杆件17的活动,该第一锁紧单元也可以是限位螺栓。其中,在连接滑块中还具有沿第一方向a开设的滑槽,第一安装部41是能够与该滑槽配合连接的杆件,以使第一安装部41通过该连接滑块18与基座1连接。同时,第一安装部41在连接滑块18上沿第一方向a可活动。与前述类似,连接滑块中可以具有第二

锁紧单元,该第二锁紧单元能够在指定位置限制第一安装部41相对连接滑块18的活动,该第二锁紧单元也可以是限位螺栓。通过设置具有滑槽的连接滑块18,以实现安装于安装单元4中的吹扫单元3在基座1上具有更多的活动自由度,从而进一步提升对于待处理膜吹扫的全面覆盖度。

65.请继续参见图1以及图2,在本复合分离膜制备装置的一个实施方式中,连接杆17为沿第一方向a分别设置在膜固定单元2两侧的一对,每个连接杆17上均设置有至少一个吹扫单元3,其中,第一导轨15是在两连接杆17之间延伸。通过在膜固定单元2两侧分别设置吹扫单元3,以实现对待处理膜的两侧进行吹扫,能够适应吹扫不同膜,提升了本制备装置的应用范围。

66.进一步地,至少一个连接杆17上设置有两个或多个吹扫单元3,设置于同一所述连接杆17上的两个或多个所述吹扫单元3在该连接杆17上间隔设置。在本复合分离膜制备装置的一个具体的实施方式中,每个连接杆17上均连接设置有两个吹扫单元3,两吹扫单元3在连接杆17上间隔设置。通过增加设置于膜固定单元2两侧的吹扫单元数量,以进一步提升吹扫单元3对待处理膜上残余水相处理的效率。

67.在其他一些与图示不同的实施方式中,每个连接杆17上设置的吹扫单元3数量也可以是三个、四个、五个、六个或多个。在一个实施方式中,设置在两连接杆17上的每个吹扫单元3均可以通过安装单元4来进行针对调节吹扫单元3与待处理膜之间的距离以及角度θ,从而实现对待处理膜进行残余水相处理时,能够针对性地局部吹扫或局部加强吹扫,进一步提升残余水相处理的效率。

68.在本复合分离膜制备装置的一个实施方式中,基座1包括沿第一方向a设置的第二导轨10以及两第二滑块19,两第二滑块19分别可活动地设置于第二导轨10上,与前述类似,在每个第二滑块19中分别具有第二锁止单元,该第二锁止单元允许在分别指定位置限制每个第二滑块19沿第二导轨10的活动。其中,连接杆17是分别连接于两第二滑块19上。通过设置两第二滑块19以进一步实现吹扫单元3与待处理膜之间的距离。可以理解的是,前述中两第二滑块19是指沿第二导轨10设置的两个第二滑块19。

69.在本复合分离膜制备装置的一个实施方式中,吹扫单元3为风刀。

70.如图7至图8示意性示出了不同类型的膜固定于膜固定单元的示意图,其中图7为平板膜5a被固定的示意图,膜固定单元2a中具有夹具21a,平板膜5a通过夹具21a夹持。图8为中空纤维膜被固定的示意图,中空纤维膜5b是通过如粘接固定于膜固定单元2b上。

71.在一个实施方式中,本制备装置尤其适用于对如图8中所示的中空纤维膜5b进行残余水相处理。由于中空纤维膜是由多根呈中空状的膜丝构成,采用传统的如辊压去除残余水相的方式,会对中空状的膜丝结构产生损坏。而本制备装置通过将多根中空纤维膜5b的膜丝如图8所示如粘接固定于膜固定单元2b上,再利用水扫单元3进行残余水相的吹除,能够防止在残余水相的去除过程中,对膜结构产生破坏。

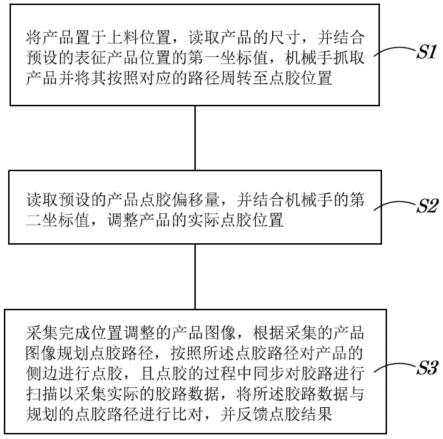

72.本发明的另一个方面提供了一种复合分离膜的制备方法,其包括如下步骤:

73.首先,提供一个膜固定单元2以及至少一个吹扫单元3,该膜固定单元以及吹扫单元可以是前述一个或多个实施方式中所述的膜固定单元3或吹扫单元2。具体来说,吹扫单元3用于对被固定的复合分离膜进行吹气,吹扫单元3与复合分离膜固定后所在的第一平面的相对距离可调,吹扫单元3吹出的气流方向与第一平面的夹角可调。

74.随后,将需要处理的复合分离膜浸没于多元胺水相中一段时间;

75.之后,将浸没后的复合分离膜固定在膜固定单元2中,调节吹扫单元3与膜固定单元2之间的距离以及吹扫单元3吹出的气流方向与膜固定单元之间的夹角θ,开启吹扫单元3使其对复合分离膜进行吹风吹扫,以实现去除复合分离膜表面的残余水相;

76.之后,将吹扫后的复合分离膜浸入含多元酰氯的油相中一段时间;

77.最后,对浸入后的复合分离膜进行热处理,得到复合分离膜产品。

78.在本复合分离膜的制备方法的一个实施方式中,调节吹扫单元3与第一平面即待处理膜之间的相对距离为3mm至50mm,例如为5、10、15、20、25、30、40mm。经验证,当吹扫单元3与待处理膜之间的相对距离位置关系处于上述区间时,对于残余水相的处理效率最高。

79.在本复合分离膜的制备方法的一个实施方式中,调节吹扫单元3吹出的气流方向与第一平面之间的夹角θ为15

°

至75

°

,例如为20、30、40、50、60、70

°

。经验证,当吹扫单元3吹出的气流方向与待处理膜之间的相对角度关系处于上述区间时,对于残余水相的处理效率最高。

80.进一步地,在一个优选的实施方式中,调节吹扫单元3与第一平面即待处理膜之间的相对位置关系同时满足:调节吹扫单元3与第一平面即待处理膜之间的相对距离为3mm至50mm;且吹扫单元3吹出的气流方向与第一平面之间的夹角θ为15

°

至75

°

。

81.在本复合分离膜的制备方法的一个实施方式中,吹扫单元3为多个,每个吹扫单元3之间的相对位置关系独立可调,同时,两吹扫单元之间的间距为10mm至100mm,例如为20、30、40、50、60、70、80、90mm。

82.在本复合分离膜的制备方法的一个实施方式中,吹扫单元3为风刀,该风刀的压力为20kpa至500kpa,经验证,当风刀的压力位于上述区间之内时,对于残余水相的处理效率最高。

83.在本复合分离膜的制备方法的一个实施方式中,风刀的吹风口的间隙为0.02mm至1mm之间。经验证,当风刀的吹风口间隙位于上述区间之内时,对于残余水相的处理效率最高。

84.进一步地,在一个优选的实施方式中,风刀的参数同时满足:压力为20kpa至500kpa;且风刀的吹风口的间隙为0.02mm至1mm之间。

85.其中,风刀吹出的气体可以是任意合适的气体,如压缩空气或氮气等。

86.在本复合分离膜的制备方法的一个实施方式中,待处理膜的材质为以下材质之一:聚砜(psf)、聚醚砜(pes)、聚偏氟乙烯(pvdf)、聚氯乙烯(pvc)。

87.在本复合分离膜的制备方法的一个实施方式中,多元胺水相中的多元胺种类为间苯二胺(mpd)或哌嗪(pip),其浓度为0.3-5.0wt%。酸接受剂为三乙胺(tea)、氢氧化钠(naoh)、碳酸钠(na2co3),其含量为0.5-4.0wt%。待处理膜在多元胺水相中的浸泡时间为15s-180s。

88.在本复合分离膜的制备方法的一个实施方式中,含多元酰氯的油相中多元酰氯浓度为0.05-0.45wt%。多元酰氯例如为均苯三甲酰氯(tmc)。多元酰氯油相溶剂例如为正己烷、环己烷及isopare,待处理膜浸入浸泡的时间为5s-120s。

89.在本复合分离膜的制备方法的一个实施方式中,热处理温度为50-120℃,热处理时间为15s-240s。

90.如下通过多个实施例以及对比例进一步体现采用本制备装置的进步性,其中,在如下多个实施例中,是通过检测膜的离子脱除率来体现膜表面残余水相的去除效果。如通过将制备好的复合分离膜对一定浓度的盐离子溶液进行过滤,检测过滤液及原液的电导率,得到复合膜对于盐离子的脱除率。从而能够通过膜的脱除率的变化情况来反应膜表面的水相去除效果:

91.实施例1

92.1)复合膜制备:先将psf平板超滤膜置于含1.0wt%mpd、1.0wt%tea的水相溶液60s,后经处理装置吹扫后浸入含0.2wt%tmc的isopare溶液中45s,最后经90℃烘箱热处理60s,得到psf复合反渗透膜,将膜置于纯水浸泡后待测试。

93.处理装置设置:将平板膜置于膜固定单元2上后,采用同侧单风刀设定,调节风刀(压缩空气)与基膜间角度为60

°

,风刀与基膜间距为8mm,风刀压力为200kpa,风刀间隙为0.05mm,丝杆移动速度为5m/min。

94.膜丝测试:5组膜片通量均值为25.5

±

2.1l/m2h(1.0mpa,25℃,1000ppm nacl),脱除率均值为98.3

±

0.3%。

95.对比例1

96.1)复合膜制备:先将psf平板超滤膜置于含1.0wt%mpd、1.0wt%tea的水相溶液60s,后经滤纸吸取膜表面残余水相后浸入含0.2wt%tmc的isopar e溶液中45s,最后经90℃烘箱热处理60s,得到psf复合反渗透膜,将膜置于纯水浸泡后待测试。

97.2)膜丝测试:5组膜片通量均值为27.2

±

3.8l/m2h(1.0mpa,25℃,1000ppm nacl),脱除率均值为97.8

±

0.7%。

98.经对比可知,采用本制备装置处理后的复合分离膜产品(psf平板复合反渗透膜)中,盐离子脱除率更高,且各组之间的脱除率波动变小,更加稳定。

99.实施例2

100.1)复合膜制备:先将pes中空外压超滤膜置于含1.0wt%pip、1.0wt%na2co3的水相溶液45s,后经处理装置吹扫后浸入含0.1wt%tmc的正己烷溶液中60s,最后经75℃烘箱热处理45s,得到psf中空复合纳滤膜,将膜置于纯水浸泡后待测试。

101.2)处理装置设置:将中空纤维膜置于膜固定单元2上后,采用异侧两风刀设定,调节两侧风刀(压缩空气)与基膜间角度均为25

°

,风刀与基膜间距为15mm,风刀压力为180kpa,风刀间隙为0.05mm,丝杆移动速度为3m/min。

102.3)膜丝测试:5组膜丝通量均值为32.3

±

2.5l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为88.3

±

1.6%。

103.对比例2

104.1)复合膜制备:先将pes中空外压超滤膜置于含1.0wt%pip、1.0wt%na2co3的水相溶液45s,后经人工手持风刀(压缩空气)吹扫后浸入含0.1wt%tmc的正己烷溶液中60s,最后经75℃烘箱热处理45s,得到psf中空复合纳滤膜,将膜置于纯水浸泡后待测试。

105.2)膜丝测试:5组膜丝通量均值为35.5

±

4.7l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为84.5

±

5.2%。

106.经对比可知,采用本制备装置处理后的复合分离膜产品(pes中空复合纳滤膜)中,盐离子脱除率更高,且各组之间的脱除率波动变小,更加稳定。

107.实施例3

108.1)复合膜制备:先将pvdf中空外压超滤膜置于含0.5wt%pip、0.5wt%naoh的水相溶液45s,后经辅助装置吹扫后浸入含0.15wt%tmc的环己烷溶液中30s,最后经120℃烘箱热处理25s,得到pvdf中空复合纳滤膜,将膜置于纯水浸泡后待测试。

109.2)处理装置设置:将中空纤维膜置于膜固定单元2上后,采用异侧两风刀设定,调节两侧风刀(压缩空气)与基膜间角度均为45

°

,风刀与基膜间距均为10mm,风刀压力均为250kpa,风刀间隙均为0.1mm,丝杆移动速度为3.5m/min。

110.3)膜丝测试:5组膜丝通量均值为42.3

±

3.3l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为82.3

±

2.7%。

111.对比例3

112.1)复合膜制备:先将pvdf中空外压超滤膜置于含0.5wt%pip、0.5wt%naoh的水相溶液45s,后经辅助装置吹扫后浸入含0.15wt%tmc的环己烷溶液中30s,最后经120℃烘箱热处理25s,得到pvdf中空复合纳滤膜,将膜置于纯水浸泡后待测试。

113.2)处理装置设置:将中空纤维膜置于膜固定单元2上后,采用双侧两风刀设定,调节两侧风刀(压缩空气)与基膜间角度均为90

°

,风刀与基膜间距为10mm,风刀压力为250kpa,风刀间隙为0.5mm,丝杆移动速度为3m/min。

114.3)膜丝测试:5组膜丝通量均值为72.3

±

12.8l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为62.3

±

7.9%。

115.由上述对比可知,采用本制备方法,将吹扫单元3吹出的气流方向与第一平面之间的夹角θ为15

°

至75

°

之间,盐离子脱除率更高,且各组之间的脱除率波动变小,更加稳定。

116.为进一步体现本处理装置的适用性范围,如下实施例4-6阐述了利用本处理装置对于其他不同类型膜的处理:

117.实施例4

118.1)复合膜制备:先将pvc平板超滤膜置于含2.3wt%mpd、3.0wt%tea的水相溶液55s,后经辅助装置吹扫后浸入含0.12wt%tmc的isopar e溶液中25s,最后经50℃烘箱热处理70s,得到pvc复合反渗透膜,将膜置于纯水浸泡后待测试。

119.2)处理装置设置:将平板膜置于膜固定单元2上后,采用同侧两风刀设定,调节上侧(氮气)与基膜间角度为30

°

,调节下侧(氮气)与基膜间角度为30

°

,设定两风刀间距为50mm,两把风刀与基膜间距均为20mm,风刀压力均为300kpa,风刀间隙均为0.5mm,丝杆移动速度为2m/min。

120.3)膜丝测试:5组膜片通量均值为20.8

±

1.9l/m2h(1.0mpa,25℃,1000ppm nacl),脱除率均值为99.0

±

0.2%。

121.实施例5

122.1)复合膜制备:先将pes中空外压超滤膜置于含1.5wt%pip、0.5wt%naoh的水相溶液120s,后经辅助装置吹扫后浸入含0.18wt%tmc的环己烷溶液中60s,最后经80℃烘箱热处理75s,得到pes中空复合纳滤膜,将膜置于纯水浸泡后待测试。

123.2)处理装置设置:将中空纤维膜置于膜固定单元2上后,采用异侧四风刀(单侧为两把)设定,调节两风刀(压缩空气)与基膜间角度均为45

°

,两风刀间距为30mm,两把风刀与基膜间距均为10mm,风刀压力均为250kpa,风刀间隙为0.1mm;调节3#和4#风刀(压缩空气)

与基膜间角度均为65

°

,3#和4#风刀间距为15mm,两把风刀与基膜间距均为10mm,风刀压力为100kpa,风刀间隙为0.1mm,丝杆移动速度为3.5m/min。

124.3)膜丝测试:5组膜丝通量均值为37.3

±

2.2l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为84.2

±

2.4%。

125.实施例6

126.1)复合膜制备:先将pes中空外压超滤膜置于含2.0wt%pip、1.5wt%tea的水相溶液75s,后经辅助装置吹扫后浸入含0.18wt%tmc的环己烷溶液中90s,最后经80℃烘箱热处理55s,得到pes中空复合纳滤膜,将膜置于纯水浸泡后待测试。

127.2)处理装置设置:将中空纤维膜置于膜固定单元2上后,采用异侧三风刀(单侧为两把和一把)设定,一侧两把风刀(压缩空气)与基膜间角度均为55

°

,两风刀间距为40mm,上侧风刀与基膜间距为5mm,风刀压力为150kpa,1#风刀间隙为0.1mm;下侧风刀与基膜间距为20mm,风刀压力为200kpa,2#风刀间隙为0.1mm;另一侧风刀(压缩空气)与基膜间角度均为45

°

,风刀与基膜间距为5mm,风刀压力为150kpa,风刀间隙为0.1mm;丝杆移动速度为3.5m/min。

128.3)膜丝测试:5组膜丝通量均值为28.3

±

2.1l/m2h(0.4mpa,25℃,2000ppm mgso4),脱除率均值为90.3

±

1.9%。

129.如前所述,通过实验结果中膜对盐离子的脱除率能够表明,实施例4-6能够实现高效的残余水相去除效果。

130.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。