1.本发明用于产品测试领域,特别是涉及一种表面性能检测试样的制作方法。

背景技术:

2.螺钉、螺栓等作为连接紧固件,在日常工业以及生活中应用十分广泛,尤其在汽车工业方面,螺钉、螺栓的应用更加普遍。值得注意的是,汽车会行驶在各种各样的行车环境中,对直接暴露在大气环境中的螺钉、螺栓的防腐性能要求很高。为防止其腐蚀断裂,保证行车安全,螺钉、螺栓要么采用不锈钢制作,要么采用镀层或涂装的方式进行防腐保护。另一方面,某些螺钉、螺栓要求其表面具有高硬度保持强度,其芯部具有良好的韧性以保持其不易断裂失效,人们会将其表面进行热处理强化,包括渗碳、表面感应淬火等热处理工艺。从汽车安全开发角度来讲,螺钉、螺栓的镀层厚度及其防护能力、强化层的厚度及强度必须进行检证才可使用。

3.目前镀层厚度、表面强化层厚度及强度一般通过断面法(镀层采用金相观察法,强化层可采用金相观察法和硬度测量法)进行测量,即将螺钉、螺栓等沿轴向剖开,测试其螺牙表层的镀层或强化层厚度。但小型螺钉、螺栓等紧固件由于体积较小,形状也不利于夹持固定进行切割,目前一般是将螺钉、螺栓等通过金相镶嵌机进行热镶嵌,冷却取出后沿紧固件轴向进行切割,再破坏树脂试样,取出被镶嵌的一半部品,第二次剖面向下放入金相镶嵌机镶嵌,冷却取出后打磨抛光,最后通过腐蚀后观察和测量螺牙表层的镀层及强化层厚度。

4.目前该方法有以下不足:

①

需要2次镶嵌。目前金属镶嵌机热镶嵌模具均为圆形模具,沿轴向切开后,侧面是弧面,不利于切割面的切割定位以及硬度测试,因此需要进行2次热镶嵌,浪费工时;

②

2次镶嵌时需要破坏镶嵌样品取样。第一次镶嵌后热固性树脂难以破坏,紧固件部品取出困难,一般通过锤砸、挤压等物理手段取出,既容易伤害被镶嵌部品,碎片又容易飞溅伤人,危险性较大。

③

不能准确切割。金相镶嵌材料目前基本是黑色不透明的酚醛树脂类,镶嵌后无法观测到被镶嵌螺钉、螺栓的具体状态,切割时无法判断螺钉、螺栓轴向中心剖面的具体位置,有可能会切偏,不在轴向中心剖面附近的断面镀层及强化层厚度会比实际值偏大。

④

不能准确研磨抛光。金相镶嵌材料使用黑色不透明的酚醛树脂类,不能确定是否研磨至螺钉、螺栓轴向中心面,若偏离轴向中心剖面,测量出的镀层以及强化层厚度也比实际厚度偏大。

技术实现要素:

5.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种表面性能检测试样的制作方法,采用一次镶嵌即可完成检测试样的切割、研磨抛光步骤,避免因二次镶嵌损坏测试样品,提升试验精度和试验效率。

6.本发明解决其技术问题所采用的技术方案是:

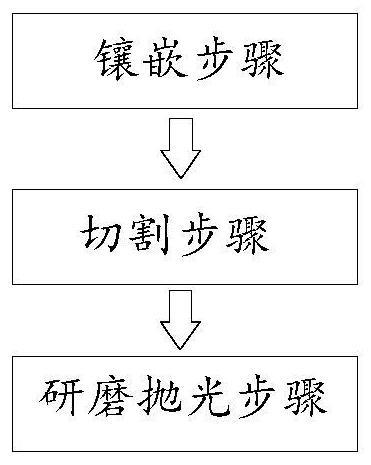

7.一种表面性能检测试样的制作方法,包括以下步骤:

8.镶嵌步骤,采用镶嵌模具制作将测试样品镶嵌于镶嵌材料的镶嵌样品,所述镶嵌

样品具有第一端面、第二端面和至少一个平直的侧向端面,所述第一端面平行于所述第二端面,所述侧向端面垂直于所述第二端面,所述测试样品的中心线平行于所述侧向端面;

9.切割步骤,以所述侧向端面作为基面,沿测试样品的中心线平行于所述基面切割所述镶嵌样品,所述镶嵌样品的切割面与所述侧向端面保持平行;

10.研磨抛光步骤,以所述侧向端面作为基面,将所述镶嵌样品定位于磨抛夹具,对所述镶嵌样品的切割面进行研磨、抛光。

11.在一些实施例中,所述镶嵌模具具有上下贯通的模具通道,所述模具通道中设有上压头和下压头,所述模具通道于所述上压头和下压头之间限定出模具内腔,所述上压头具有形成所述第一端面的第一压紧面,所述下压头具有形成所述第二端面的第二压紧面,所述模具通道具有至少一个平直的侧向腔面,所述镶嵌步骤中,将测试样品放置于镶嵌模具的模具内腔中,所述测试样品平行于所述侧向腔面立于所述第一压紧面和所述第二压紧面之间,向所述模具内腔添加镶嵌材料,所述镶嵌材料固化成型后得到所述镶嵌样品。

12.在一些实施例中,所述下压头具有磁性,所述下压头能够通过磁力将测试样品保持直立于所述模具内腔。

13.在一些实施例中,若所述测试样品不具有能够直立于所述第二压紧面的平直端面,则在测试样品放入放置于镶嵌模具的模具内腔之前先在所述测试样品的端部加工出平直端面。

14.在一些实施例中,所述镶嵌步骤中,取出所述上压头,沿所述模具通道升起所述下压头,将所述测试样品头部朝下直立于所述下压头的第二压紧面,下降所述下压头至所述模具内腔,按照所述测试样品的高度添加镶嵌材料,放入上压头,加热、加压使所述镶嵌材料固化成型,取出上压头,用下压头沿所述模具通道顶出固化后的镶嵌试样。

15.在一些实施例中,所述镶嵌材料采用透光的树脂颗粒。

16.在一些实施例中,所述切割步骤中采用辅助夹具对所述镶嵌样品进行切割定位,所述辅助夹具包括切割平台,所述切割平台设有滑轨,所述滑轨上设有第一夹紧部件和第二夹紧部件,所述第一夹紧部件设有平行于切割方向的夹紧面,所述切割步骤中,在所述镶嵌样品的第一端面画出切割线,所述切割线平行于以所述侧向端面,并且穿过所述测试样品的中心位置,将所述镶嵌样品通过所述第一夹紧部件和第二夹紧部件夹紧定位于所述切割平台,并使所述镶嵌样品的侧向端面紧贴于所述夹紧面,采用切割机按照画出的切割线进行切割。

17.在一些实施例中,所述切割平台在所述滑轨的两侧设有刻度,所述第一夹紧部件具有与所述切割平台贴合的滑座,所述滑座具有平行于所述夹紧面的尾缘,在对所述镶嵌样品夹紧定位时,通过所述滑轨两侧的刻度使所述第一夹紧部件的尾缘与切割方向保持平行。

18.在一些实施例中,所述磨抛夹具具有与所述镶嵌样品形状匹配的仿形嵌槽,所述仿形嵌槽的槽底设有定位面,所述研磨抛光步骤中,将所述镶嵌样品的侧向端面朝内装入所述仿形嵌槽,并使所述侧向端面紧贴于所述定位面,然后对所述镶嵌样品露在所述仿形嵌槽外的切割面进行研磨、抛光。

19.在一些实施例中,所述磨抛夹具包括圆形的转盘,所述转盘的轴心处设有驱动柄,所述转盘的轴向端面上设有多个所述仿形嵌槽,多个所述仿形嵌槽环绕所述驱动柄沿周向

分布。

20.上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:对镶嵌样品的切割面进行研磨、抛光后,即完成检测试样的制作,此时便可将研磨抛光好的螺钉、螺栓检测试样用金相显微镜测量或使用硬度计测量其表面性能。

21.其中,在镶嵌步骤中,直接通过镶嵌模具制作出具有至少一个平直的侧向端面的镶嵌样品,并以此侧向端面作为切割以及研磨抛光等后续操作步骤的基准面,省去切割后的取样和二次镶嵌步骤,效率更高,省时省力。其间无需物理方法破坏镶嵌试样,减少取样工序,不伤害螺钉、螺栓剖面质量,能够更好的反应检测试样的表面性能。上述技术方案采用一次镶嵌即可完成检测试样的切割、研磨抛光步骤,避免因二次镶嵌损坏测试样品,大大提升了试验精度和试验效率。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

24.图1是本发明一个实施例的流程图;

25.图2本发明呈半圆形的镶嵌样品的一个实施例结构示意图;

26.图3本发明呈扇形的镶嵌样品的一个实施例结构示意图;

27.图4本发明呈三角形的镶嵌样品的一个实施例结构示意图;

28.图5本发明呈矩形的镶嵌样品的一个实施例结构示意图;

29.图6是图5所示的一个实施例结构侧视图;

30.图7是图5所示的一个实施例切割线示意图;

31.图8是图5所示的一个实施例切割后俯视图;

32.图9是图5所示的一个实施例的切割面示意图;

33.图10是本发明镶嵌模具的一个实施例的结构示意图;

34.图11是本发明辅助夹具的一个实施例的结构示意图;

35.图12是本发明磨抛夹具的一个实施例的结构示意图。

具体实施方式

36.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

37.本发明中,如果有描述到方向(上、下、左、右、前及后)时,其仅是为了便于描述本发明的技术方案,而不是指示或暗示所指的技术特征必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.本发明中,“若干”的含义是一个或者多个,“多个”的含义是两个以上,“大于”“小于”“超过”等理解为不包括本数;“以上”“以下”“以内”等理解为包括本数。在本发明的描述中,如果有描述到“第一”“第二”仅用于区分技术特征为目的,而不能理解为指示或暗示相

对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

39.本发明中,除非另有明确的限定,“设置”“安装”“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接,也可以是电连接或能够互相通讯;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

40.本发明的实施例提供了一种表面性能检测试样的制作方法,能用于螺钉、螺栓等尺寸较小的零部件的表面性能的检测试样的制作,进一步实现尺寸较小的零部件的表面性能检测,本发明的实施例以螺钉作为测试样品为例进行说明,参见图1,表面性能检测试样的制作方法包括以下步骤:

41.镶嵌步骤,采用镶嵌模具制作将螺钉镶嵌于镶嵌材料的镶嵌样品,参见图6,镶嵌样品1主体由镶嵌材料11固化成型,螺钉12镶嵌于镶嵌材料11内部,镶嵌样品1由镶嵌模具的模具内腔直接形成。镶嵌样品1具有第一端面13、第二端面14和至少一个平直的侧向端面15,镶嵌样品1沿厚度方向由第一端面13延伸到第二端面14,第一端面13平行于第二端面14,侧向端面15垂直于第二端面14,参见图2-图5,镶嵌样品1的截面形状可以是半圆形、扇形、三角形、矩形、六边形等拥有直边的任意形状,镶嵌在镶嵌样品1内部的螺钉12的中心线平行于侧向端面15,镶嵌样品的侧向端面15作为试样切割以及测试的基面。

42.切割步骤,参见图7-图9,以侧向端面15作为基面,找出螺钉12的中心位置,沿螺钉12的中心线平行于基面切割镶嵌样品,镶嵌样品1的切割面16与侧向端面15保持平行;

43.研磨抛光步骤,以侧向端面15作为基面,将镶嵌样品1定位于磨抛夹具2,对镶嵌样品1的切割面16进行研磨、抛光,最终得到光滑无划痕的螺钉中心剖面,进行后续镀层、强化层厚度以及表面硬度的测量。例如将研磨抛光好的螺钉试样用金相显微镜测量或使用硬度计测量其表面性能。

44.本发明的实施例中,在镶嵌步骤中,直接通过镶嵌模具制作出具有至少一个平直的侧向端面15的镶嵌样品,并以此侧向端面15作为切割以及研磨抛光等后续操作步骤的基准面,省去切割后的取样和二次镶嵌步骤,效率更高,省时省力。其间无需物理方法破坏镶嵌试样,减少取样工序,不伤害螺钉、螺栓剖面质量,能够更好的反应检测试样的表面性能。上述技术方案采用一次镶嵌即可完成检测试样的切割、研磨抛光步骤,避免因二次镶嵌损坏螺钉,大大提升了试验精度和试验效率。

45.镶嵌模具用于将螺钉等测试样品镶嵌于固化后的镶嵌材料中,并使镶嵌样品侧面至少拥有1个直边大平面,模具内腔可以是半圆形、扇形、三角形、方形、六边形等拥有直边的任意形状。具体的,在一些实施例中,参见图10,镶嵌模具3选择不易生锈的模具钢或耐高温的不锈钢材料制作,镶嵌模具3具有上下贯通的模具通道31,模具通道31中设有上压头32和下压头33,模具通道31于上压头32和下压头33之间限定出模具内腔34,上压头32具有形成第一端面13的第一压紧面35,下压头33具有形成第二端面14的第二压紧面36,模具通道31具有至少一个平直的侧向腔面37,镶嵌步骤中,将螺钉放置于镶嵌模具3的模具内腔34中,螺钉平行于侧向腔面37立于第一压紧面35和第二压紧面36之间,向模具内腔34添加镶嵌材料,镶嵌材料固化成型后得到镶嵌样品。

46.在一些实施例中,为了保证螺钉在高温高压环境下保持直立不倾斜,下压头33具有磁性,下压头33能够通过磁力将螺钉保持直立于模具内腔34,提高镶嵌合格率。

47.其中,若螺钉不具有能够直立于第二压紧面36的平直端面,则在螺钉放入放置于镶嵌模具3的模具内腔34之前先在螺钉的端部加工出平直端面。

48.具体的,镶嵌步骤中,打开镶嵌模具3盖子,上压头32与盖子连接,取出上压头32,下压头33连接液压机构,沿模具通道31升起下压头33,下压头33到位顶升到位后,将螺钉头部朝下直立于下压头33的第二压紧面36,下降下压头33至模具内腔34,按照螺钉的高度添加镶嵌材料,放入上压头32,拧紧模具盖子,加热、加压使镶嵌材料固化成型,冷却后打开镶嵌模具3盖子,取出上压头32,使用下压头33充当脱模工具,下压头33沿模具通道31顶出固化后的镶嵌试样。取出观察螺钉、螺栓轴向是否与镶嵌试样轴向保持平行,若平行的话可进行切割。

49.现有技术中,基本是黑色不透明的酚醛树脂类作为镶嵌材料,镶嵌后无法观测到被镶嵌螺钉、螺栓的具体状态,切割时无法判断螺钉、螺栓轴向中心剖面的具体位置,有可能会切偏,不在轴向中心剖面附近的断面镀层及强化层厚度会比实际值偏大。不透明的酚醛树脂类作为镶嵌材料也无法进行准确研磨抛光。金相镶嵌材料使用黑色不透明的酚醛树脂类,不能确定是否研磨至螺钉、螺栓轴向中心面,若偏离轴向中心剖面,测量出的镀层以及强化层厚度也比实际厚度偏大其中,本发明的实施例中,镶嵌材料采用透光的树脂颗粒,例如聚氯乙烯、脲醛树脂、改性丙烯酸树脂等。通过采用可视化镶嵌材料制作测试螺钉、螺栓表面性能的试样,螺钉和螺栓的镶嵌、切割、磨抛全程可视化,保证切割与研磨位置的准确性,提高镀层及硬化层厚度测量精度。

50.在一些实施例中,为了确保切割面平行于直边大平面,减少人工切割误差,切割步骤中采用辅助夹具4对镶嵌样品进行切割定位,参见图11,辅助夹具4包括切割平台41,切割平台41设有滑轨42,滑轨42上设有第一夹紧部件43和第二夹紧部件44,第一夹紧部件43和第二夹紧部件44由切割平台41向上延伸一定高度,第一夹紧部件43和第二夹紧部件44可通过滑轨42左右移动,第一夹紧部件43和第二夹紧部件44使用紧固件固定在切割平台41上。第一夹紧部件43设有平行于切割方向的夹紧面45,切割步骤中,在镶嵌样品的第一端面13画出切割线46,切割线46平行于以侧向端面15,并且穿过螺钉的中心位置,将镶嵌样品通过第一夹紧部件43和第二夹紧部件44夹紧定位于切割平台41,并使镶嵌样品的侧向端面15紧贴于夹紧面45,保证切割面与侧向端面15保持平行,采用切割机按照画出的切割线46进行切割,切割时可采用水冷切割机,按照画出的切割线46进行切割,进刀速度要慢,防止螺钉松动脱落。

51.进一步的,参见图11,切割平台41在滑轨42的两侧设有刻度47,第一夹紧部件43具有与切割平台41贴合的滑座,滑座具有平行于夹紧面45的尾缘,在对镶嵌样品夹紧定位时,通过滑轨42两侧的刻度47使第一夹紧部件43的尾缘与切割方向保持平行。

52.在一些实施例中,参见图12,磨抛夹具5具有与镶嵌样品形状匹配的仿形嵌槽51,例如当镶嵌样品呈矩形时,磨抛夹具5设置矩形嵌槽,仿形嵌槽51的槽底设有定位面,研磨抛光步骤中,将镶嵌样品的侧向端面15朝内装入仿形嵌槽51,并使侧向端面15紧贴于定位面,然后对镶嵌样品露在仿形嵌槽51外的切割面进行研磨、抛光。其间,换上不同型号的砂纸进行研磨,换上抛光布进行抛光,最终得到光滑无划痕的螺钉、螺栓中心剖面,进行后续

镀层、强化层厚度以及表面硬度的测量。

53.进一步的,为提高研磨效率,采用下述磨抛夹具5进行自动磨抛,参见图12,磨抛夹具5包括圆形的转盘52,转盘52的轴心处设有驱动柄53,转盘52的轴向端面上设有多个仿形嵌槽51,多个仿形嵌槽51环绕驱动柄53沿周向分布。镶嵌样品安装于仿形嵌槽51后,磨抛夹具5的驱动柄53通过动力系统驱动旋转,旋转过程中自动进行磨抛,实现批量自动化磨抛试样,提高效率。

54.在本说明书的描述中,参考术语“示例”、“实施例”或“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

55.当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。