1.本发明涉及一种热传感器装置,所述热传感器装置用于基于流体的传热行为来确定与热传感器装置热接触的流体的流体参数,该热传感器装置包括被配置成执行用于检测热传感器装置的故障的方法的处理电路。本发明还涉及相应的故障检测方法。

背景技术:

2.根据现有技术,已知使用包括加热器和一个或更多个温度传感器的热传感器装置来确定流体的一个或更多个流体参数,例如其流速、其热导率和/或其比热容。加热器和温度传感器可以设置在薄膜上(参见例如us7188519b2)或者设置在跨越基板的开口或凹部的分开的桥上(参见例如ep3367087a2)。传感器装置暴露于流体,加热器被提供加热器功率,并且温度传感器对加热器功率的响应被测量。加热器与温度传感器之间的传热受通过流体的传热的影响。以这种方式,可以确定流体参数。还已知通过在向加热器提供加热器功率的同时监测加热器的电阻来确定流体参数(参见例如us 6,079,253)。在这种情况下,加热器本身基本上用作加热器温度的温度传感器,因此避免了对单独的温度传感器的需要。

3.已知使用热传感器装置确定流体参数的两类方法。在第一类方法中,加热器以恒定功率或电压被加热,或者加热器被加热到恒定温度,并且一旦达到稳态就确定传感器装置的所得的响应。然后根据测量的稳态响应确定一个或更多个流体参数。例如,在us7188519b2中,通过“稳态方法”、使用设置在加热器相对侧上的两个温度传感器来确定流体的流速和热导率。作为另一示例,在ep3367087a2中,流体的热导率和比热容在零流量下根据多个不同测量温度下的稳态测量来确定。

4.在第二类方法中,加热器以随时间(例如,周期性地)变化的加热功率操作,并且加热功率与传感器装置的响应之间的时滞或相位差被确定。所测量的时滞或相位差取决于流体的传热特性,并且在此基础上确定至少一个流体参数。在us6079253a和us6019505a中提供了示例。

5.还已知将稳态测量与动态测量相结合以确定两个不同的流体参数。例如,us4944035a公开了用于确定流体的热导率和比热容二者的方法。向加热器施加一定水平和持续时间的电能脉冲,使得在温度传感器中发生瞬态变化和稳态温度变化二者。基于稳态传感器温度下的热导率与传感器输出之间的已知关系来确定流体的热导率。基于热导率、传感器中瞬态温度变化期间传感器输出的变化率以及比热容之间的已知关系来确定流体的比热容。

6.上述类型的热传感器装置有时用于安全相关的应用中,例如用于医疗系统或用于易燃或易爆流体(如氢气气体)的泄漏检测的装置中。在这种应用中,必须采取措施以确保可靠地检测到传感器故障,包括过度的传感器漂移。

7.安全相关的系统通常必须根据“安全完整性等级(sil)”标准诸如iec61508进行认证。为了满足这样的标准,可能需要不仅在系统启动时而且在系统操作期间以定期间隔执行系统的自检。

8.us7644613b2公开了热流量传感器,该热流量传感器配备有用于监测装置并在出现故障时生成故障信号的自检单元。自检单元可以例如监测承载加热器和温度传感器的膜的完整性,或者该自检单元可以监测装置的各种操作参数。虽然自检单元能够检测关键故障,但一些更细微的故障可能会被忽视。

9.us20200200580a1公开了用于检测热传感器装置上的污染的方法,其中分析热参数的瞬态行为。基于该分析,确定污染信号。虽然这种方法对于检测污染是非常有用的,但是它可能无法检测其他类型的故障。

技术实现要素:

10.本发明的目的是提供一种用于基于流体的传热行为来确定流体的至少一个流体参数的热传感器装置,该热传感器装置被配置成可靠地检测可能损害所确定的流体参数的准确性的传感器故障。

11.该目的通过本发明的实施方式实现。

12.因此,本发明提供一种热传感器装置,所述热传感器装置用于确定与热传感器装置热接触的流体(例如,液体或气体)的流体参数,流体参数的确定基于流体的传热行为。热传感器装置包括:

13.一个或更多个加热器;

14.用于确定传感器装置对提供给一个或更多个加热器的加热器功率的响应的装置;以及

15.处理电路,所述处理电路用于向一个或更多个加热器提供加热器功率,并且用于处理传感器装置对加热器功率的响应以便基于所述响应来确定流体参数的至少一个值。

16.根据本发明,处理电路被配置成执行用于检测热传感器装置的故障的方法。该方法包括以下步骤:

17.a)在第一操作模式下操作热传感器装置以确定流体参数的第一值;

18.b)在第二操作模式下操作热传感器装置以确定流体参数的第二值;以及

19.c)基于流体参数的第一值和第二值的比较来得到故障指示器值。

20.通过在两种不同的操作模式下操作热传感器装置,执行同一流体参数的两个独立确定。传感器故障,包括不可接受的漂移或污染,通常会不同地影响流体参数的两个结果值。通过比较这两个值,可以可靠地检测到传感器故障,并可以采取适当的措施。

21.如上所述,传感器装置对加热器功率的响应可以通过与加热器分离的一个或更多个温度传感器来确定,以及/或者通过测量一个或更多个加热器本身的电阻来确定,加热器由此用作它们自身的温度传感器。因此,用于确定传感器装置对加热器功率的响应的装置可以包括与加热器分离的一个或更多个温度传感器和/或用于测量一个或更多个加热器的电阻的电路,该电阻指示加热器温度。

22.在优选实施方式中,第一操作模式是稳态模式,包括:

[0023]-向一个或更多个加热器中的至少一个提供加热器功率;

[0024]-获得传感器装置的(例如,一个或更多个温度传感器的和/或一个或更多个加热器的电阻的)对加热器功率的稳态响应;以及

[0025]-基于所测量的稳态响应来确定流体参数的第一值。

[0026]

例如,在第一模式下,可以在足够长的时间段内以恒定功率或恒定电压提供加热器功率以建立一个或更多个温度传感器处的稳态温度或者一个或更多个加热器的稳态电阻。“恒定”的加热器功率或电压不排除在与温度传感器的响应时间相比较短的时间尺度上的快速变化;例如,恒定的加热器功率或恒定的电压可以通过已建立的技术如脉宽调制来提供,其包括以二进制方式快速地接通和断开加热器电压以建立特定的平均电压电平。在其他实施方式中,加热器功率被主动调节,使得加热器温度或电阻是恒定的。可以测量得到的稳态温度。在替代方案中或另外地,可以测量建立一个或更多个加热器和/或一个或更多个温度传感器的给定稳态温度所需的电压或功率等级,以及/或者可以测量建立一个或更多个加热器的给定电阻所需的电压或功率等级。然后可以基于这些测量中的一个或更多个来确定流体参数的第一值。特别地,这可以通过现有技术中已知的任何方法来完成。

[0027]

第二操作模式可以是动态模式,包括:

[0028]-向一个或更多个加热器中的至少一个提供时变加热器功率;

[0029]-测量传感器装置的(例如,一个或更多个温度传感器的和/或一个或更多个加热器的电阻的)对加热器功率的瞬态响应,特别地,变化的加热器功率与瞬态响应之间的时滞或相移;以及

[0030]-基于所测量的瞬态响应来确定流体参数的第二值。

[0031]

例如,在第二操作模式下,加热器功率可以周期性地变化,产生由一个或更多个温度传感器测量的温度的周期性响应和/或一个或更多个加热器的电阻的周期性响应。然后可以确定加热器功率与测量的温度和/或电阻之间的一个或更多个时滞或相移。在其他实施方式中,加热器功率以某种非周期性的方式随时间变化,并且对该变化的瞬态响应被测量。例如,在加热器功率已经突然接通或断开之后,可以测量温度和/或电阻达到某个阈值之前的上升时间或下降时间,或者可以确定对短而强烈的加热器脉冲的瞬态响应。根据这些响应,确定流体参数的第二值。同样,这可以通过现有技术中已知的任何方法来完成。

[0032]

如果第一操作模式是稳态模式并且第二模式是动态模式,则可以以特别灵敏且可靠的方式检测传感器故障。特别地,稳态模式通常比动态模式对引起传感器结构的热导率变化的传感器故障更灵敏。相比之下,动态模式通常比稳态模式对引起传感器结构的比热容变化的传感器故障更灵敏。因此,可以通过比较稳态模式和动态模式对同一流体参数的确定来检测传感器故障。例如,加热器上的污染可能引起加热器的热耗散增加,而仅引起传感器装置的总热容量的少量增加。因此,污染很可能本身表现为由稳态模式确定的第一值的明显变化,而它将对由动态模式确定的第二值的影响要小得多。作为另一示例,处理电路可以包括用于以参考频率提供时钟信号的振荡器,并且处理电路可以被配置成测量动态模式下相对于参考频率的瞬态响应。然后,振荡器的漂移将引起由动态模式确定的第二值的变化,而不影响由稳态模式确定的第一值。

[0033]

在后一示例中,处理电路可以被配置成将时钟信号输出至外部电路。这使得能够区分给定故障指示器值的不同原因。例如,如果在时钟信号的频率保持不变时故障指示器值发生变化,则可以排除振荡器的故障。

[0034]

流体参数可以是与流体的特性相关联并且适合于用上述类型的热传感器进行确定的任何参数。在一些实施方式中,流体参数可以是取决于流体的成分的材料参数,例如其热导率、比热容或热扩散率或与流体的这些传热特性中的至少一种相关的任何其他材料参

数。例如,流体可以是至少两种已知成分的混合物,并且材料参数可以是混合物的混合比或混合物中的成分之一的浓度。特别地,材料参数可以是与已知载气的混合物中的一些感兴趣的气体的浓度,例如空气中的氢气浓度、空气中的燃料浓度或与载气的混合物中的医用气体的浓度,特别是与含氧气体的混合物中的医用气体的浓度。作为另一示例,流体可以是可燃气体,并且材料参数可以是气体的燃烧相关的参数,例如热值、沃泊指数或甲烷值。众所周知,燃烧相关的参数与气体的传热特性相关,并且从现有技术中已知用于使用上述类型的热传感器确定燃烧相关的参数的各种方法。在其他实施方式中,流体参数可以是与流体相关联的物理参数,特别是流体通过热传感器装置的流速。

[0035]

处理电路可以包括其中存储有至少一个查找表的存储器,该查找表将至少一个测量的量与流体参数相关。测量的量可以是例如温度值、不同温度值的平均值、温度差、温度比、电阻值、不同电阻值的平均值、电阻差、电阻比、时滞、相位差等。存储在查找表中的值可以通过使用具有流体参数的已知值的流体的校准过程来预先确定。

[0036]

在特别简单的实施方式中,故障指示器值可以是流体参数的第一值和第二值的差或比。在其他实施方式中,故障指示器值是以某种其他方式与所述差或比相关的值。例如,故障指示器值可以是根据差或比计算的值,或者其值根据差或比以某种其他方式设置。

[0037]

在一些实施方式中,处理电路可以被配置成从至少一个辅助传感器元件获得至少一个辅助参数,例如流体的环境温度、压力和/或(如果流体是气体)湿度。例如,热传感器装置本身可以包括辅助传感器元件,或者辅助传感器元件可以与传感器装置分离。处理电路可以被配置成在确定材料参数的第一值和第二值时考虑所获得的辅助参数。特别地,处理电路可以被配置成补偿流体的温度变化、其压力变化和/或其湿度变化。例如,处理电路可以被配置成针对可能与测量期间的实际温度、压力和湿度不同的一些标准温度、标准压力和/或标准湿度来确定流体参数的第一值和第二值。如果第一值和第二值与所获得的辅助参数的相关性是不同的,即,如果在第一操作模式和第二操作模式下的未补偿的测量值对流体的温度、压力和/或湿度的变化表现出不同的灵敏度,则是有利的,并且因此需要在计算补偿的第一值和第二值期间应用不同的温度、压力和/或湿度补偿。以这种方式,由处理电路实现的方法不仅对涉及用于表征流体的传热行为的加热器和温度传感器的故障灵敏,而且对辅助传感器元件的故障灵敏。

[0038]

传感器故障通常不会突然发生,而是逐渐累积,直到在某个时间点传感器故障达到必须更换传感器的水平。为了适应这种情况并实现预测性维护,处理电路可以被配置成执行以下步骤:

[0039]

在多个不同时间重复步骤a)至c);以及

[0040]

基于在不同时间的故障指示器值,外推在稍后时间的预测故障指示器值或确定预测时间间隔,直到故障指示器值达到阈值。

[0041]

为了实现这一点,处理装置可以包括被配置成存储在不同时间获取的多个故障指示器值的存储器,并且处理电路可以被配置成执行以下步骤:

[0042]

将当前故障指示器值存储在存储器中;

[0043]

从存储器中检索在较早时间存储的故障指示器值。

[0044]

在其他实施方式中,处理装置可以保存每当已经确定新的故障指示器值以执行所述外推或预测时“即时”更新的变量。

[0045]

处理电路可以被配置成经由传感器装置的接口将故障指示器值输出至外部电路。该接口可以提供有线或无线连接。在输出故障指示器值本身的替代方案中或除了输出故障指示器值本身之外,还可以输出从其得到的参数。特别地,所输出的参数可以是布尔警报指示器值。例如,如果故障指示器已经超过预设阈值,或者如果故障指示器表现出诸如突然上升的一些非典型行为,则可以将警报指示器值设置为“真”。热传感器装置可以包括用于输出故障参数或从其得到的参数的专用输出接触器。这增加了由本发明实现的故障检测机制的可靠性。

[0046]

传感器装置的两种操作模式可以使用相同或不同的加热器以及在适用的情况下使用相同或不同的温度传感器来执行。在优选实施方式中,处理电路被配置成在第一操作模式和第二操作模式两者下向相同的一个加热器或多个加热器提供加热器功率,并且/或者处理电路被配置成在第一操作模式和第二操作模式两者下测量相同的一个温度传感器或多个温度传感器对加热器功率的响应。

[0047]

在有利的实施方式中,一个或更多个加热器、一个或更多个温度传感器(在适用的情况下)、可选地一个或更多个辅助传感器(在适用的情况下)以及处理电路的至少一部分被集成在公共的硅芯片上。特别地,用于一个或更多个加热器的至少驱动器电路以及在适用的情况下用于一个或更多个温度传感器的读出电路有利地在同一芯片上实现,在该芯片上也实现加热器和传感器。虽然可以在外部电路中实现用于得到流体参数的第一值和第二值以及故障指示器值的一些或全部算法,但是优选地这些算法也与加热器和传感器在同一芯片上实现。

[0048]

本发明对于其加热器和/或温度传感器由图案化的多晶硅层实现的热传感器装置特别有价值,因为多晶硅可能具有不利的老化特性,需要对传感器质量进行密切监测。

[0049]

在另一方面,本发明提供了一种用于检测热传感器装置的故障的方法,所述热传感器装置包括:一个或更多个加热器;用于确定传感器装置对提供给一个或更多个加热器的加热器功率的响应的装置;以及处理电路,所述处理电路用于提供加热器功率并且用于处理传感器装置对加热器功率的响应以便基于所述响应来确定与传感器装置热接触的流体的流体参数的至少一个值。该方法包括:

[0050]

a)在第一操作模式下操作热传感器装置以确定流体参数的第一值;

[0051]

b)在第二操作模式下操作热传感器装置以确定流体参数的第二值;以及

[0052]

c)基于流体参数的第一值和第二值的比较来得到故障指示器值。

[0053]

与根据本发明的装置相同的考虑也适用于本发明的方法。特别地,第一操作模式可以是稳态模式,包括:

[0054]-向一个或更多个加热器中的至少一个提供加热器功率;

[0055]-测量一个或更多个温度传感器中的至少一个对加热器功率的稳态响应;以及

[0056]-基于所测量的稳态响应来确定流体参数的第一值,并且第二操作模式可以是动态模式,包括:

[0057]-向一个或更多个加热器中的至少一个提供加热器功率;

[0058]-测量一个或更多个温度传感器中的至少一个对加热器功率的瞬态响应,特别地,加热器功率与瞬态响应之间的时滞或相移;以及

[0059]-基于所测量的瞬态响应来确定流体参数的第二值。

[0060]

该方法可以包括测量至少一个辅助参数例如流体的环境温度、压力和/或湿度的步骤,并且在确定流体参数的第一值和第二值时可以考虑所测量的辅助参数,第一值相比于第二值具有不同的与所测量的辅助参数的相关性。

附图说明

[0061]

下面参照附图描述本发明的优选实施方式,这些附图是出于说明本发明的当前优选实施方式的目的而不是出于限制本发明的目的。在附图中,图1在示意性俯视图中示出了从现有技术已知的热传感器装置的第一实施方式;

[0062]

图2在示意性透视图中示出了作为现有技术的第一实施方式的热传感器装置的传感器元件的一部分;

[0063]

图3在示意性概述图中示出了从现有技术已知的热传感器装置的第二实施方式;

[0064]

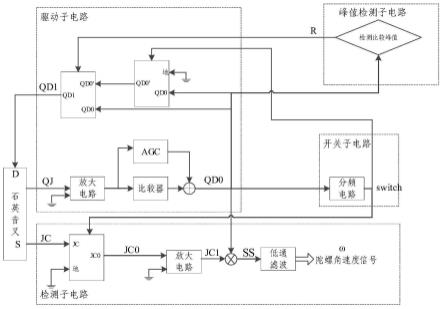

图4示出了可以用于实现本发明的处理电路的实施方式的示意性框图;

[0065]

图5a示出了说明热传感器装置的第一稳态操作模式的图;

[0066]

图5b示出了说明热传感器装置的第二动态操作模式的图;

[0067]

图6示出了说明在稳态模式和动态模式下测量的氢气浓度信号的变化对温度的依赖性的图;

[0068]

图7示出了说明在稳态模式和动态模式下测量的氢气浓度信号的变化对相对湿度的依赖性的图;

[0069]

图8示出了说明在稳态模式和动态模式下测量的氢气浓度信号的变化对压力的依赖性的图;以及

[0070]

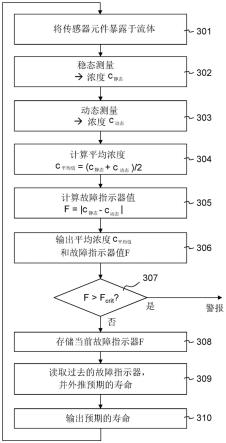

图9示出了说明根据本发明的实施方式的步骤序列的流程图。

具体实施方式

[0071]

带膜的热传感器装置

[0072]

图1和图2示出了根据第一实施方式的热传感器装置1。在us7188519b2中公开了这种传感器装置的设置。

[0073]

热传感器装置1包括集成在公共的硅芯片11上的微热传感器元件10和处理电路50。设置有接触垫51以用于使流量传感器1与外部电路接口。图2以透视图示出了传感器元件10的一部分。

[0074]

硅芯片包括介电层、金属层和多晶硅层的堆叠体。通过cmos工艺在该层堆叠体中形成处理电路。为了形成传感器元件10,在层堆叠体中或层堆叠体上形成电阻加热器21、第一温度传感器31和第二温度传感器32。在加热器21和温度传感器31、32的区域中,开口或凹部12从下方蚀刻到硅芯片11中,使得薄介电膜13保留,该膜跨越开口或凹部12。加热器21的至少一部分和每个温度传感器31、32的至少一部分布置在膜上或膜中。在本示例中,温度传感器31、32中的每一个包括热电堆、设置在膜上的一组接合点、以及设置在周围的块状芯片材料上的另一组接合点。作为替代,可以使用另一种类型的温度传感器,例如电阻温度传感器。

[0075]

传感器元件10连接至处理电路50。处理电路向加热器21提供加热器电流并读出温度传感器31、32。此外,处理电路可以被配置成确定加热器21的电阻。

[0076]

还连接至处理电路50的是参考温度传感器41,所述参考温度传感器用于确定围绕膜的硅芯片11的块状材料的温度。在热平衡中,该温度将大约等于周围流体的环境温度。用于确定另外的辅助参数的另外的辅助传感器可以连接至处理电路50,例如用于感测流体的压力的压力传感器或用于感测流体的相对湿度的相对湿度传感器。

[0077]

带桥的热传感器装置

[0078]

图3以示意性的方式示出了根据第二实施方式的热传感器装置。在ep3367087a2中公开了这种传感器装置的设置。

[0079]

如在第一实施方式中,热传感器装置包括连接至处理电路50的微热传感器元件10。同样,为了形成传感器元件10,在硅芯片11中形成开口或凹部12。然而,代替整体膜,多个桥跨越该开口或凹部12,桥被空隙分开。类似于第一实施方式的膜,每个桥可以通过由硅芯片11上的层堆叠体图案化的多晶硅层、金属层和/或多个介电层形成。

[0080]

在本示例中,存在五个桥。三个桥是加热器桥,分别承载加热器21、22、23。处理电路50分别向加热器提供加热器电流ih1、ih2和ih3。加热器桥承载用于分别测量所得的加热器温度th1、th2和th3的加热器温度传感器33、34、35。在替代方案中或另外地,出于确定加热器温度的目的,处理电路可以被配置成确定每个加热器元件21、22、23的电阻。另外两个桥是感测桥,承载用于分别测量温度tm1和tm2的温度传感器31、32。每个感测桥被布置在两个加热器桥之间。虽然在本示例中存在三个加热器桥和两个感测桥,但是可以设置不同数目的加热器桥和感测桥。例如,可以设置仅一个单个加热器桥、仅一个单个传感器桥。此外,虽然在本示例中所有桥彼此具有相同的距离,但是这些距离也可以是不相等的。

[0081]

如在第一实施方式中,用于确定指示周围流体的环境温度的参考温度t

ref

的参考温度传感器41连接至处理电路50。还连接至处理电路的是用于确定流体的压力参数p的压力传感器42和用于确定流体的湿度参数rh的相对湿度传感器43。温度传感器、压力传感器和湿度传感器可以与传感器元件10设置在相同的芯片或不同的芯片上。

[0082]

处理电路

[0083]

图4以高度示意性的方式示出了第一实施方式或第二实施方式的处理电路50的可能实施方式的框图。处理电路包括处理器(μp)501、非易失性(例如,闪存rom)存储器502和易失性(ram)存储器506。处理器μp经由总线510与存储器装置502、506通信。非易失性存储器502尤其存储多个查找表(lut),仅示出两个这样的查找表503、504。非易失性存储器502还存储用于在处理器μp中执行的机器可执行程序(prog)505。处理电路50经由装置接口(if)507驱动加热器元件21至23并且与各种集成或外部传感器31至35和41至43通信。有线或无线输入/输出接口i/o 508使得能够与外部世界通信。振荡器(osc)509向处理器501提供频率为f

时钟

的时钟信号。振荡器可以具有允许时钟信号被外部电路直接读出的输出接触器。如将在下面更详细说明的,专用警报接触器511实现表示布尔警报指示器值的二进制值的输出。

[0084]

处理电路50可以完全地与感测元件10集成在同一硅芯片上,或者处理电路50的至少一部分可以与感测元件10分开实现。

[0085]

操作

[0086]

在操作中,传感器元件10暴露于感兴趣的流体。处理电路向加热器21至23提供加热器功率,并测量温度传感器31至35的所得的温度和/或加热器21至23的所得的电阻。处理

电路还使用辅助传感器41至43测量参考温度t

ref

、压力参数p和湿度参数rh。

[0087]

如图5a和图5b示意性示出的,处理电路执行两种不同的操作模式。

[0088]

第一操作模式

[0089]

如图5a所示,第一操作模式是稳态模式。加热器功率被接通并提供足够长的时间,以使得由温度传感器31至35测量的温度和/或加热器21至23的电阻达到稳态,并且这些温度和/或电阻被测量。

[0090]

例如,在第一实施方式中,加热器功率p(t)可以施加至加热器21。最初,加热器功率为零。在某个时间点,加热器功率被接通并在值pm处保持恒定。测量温度传感器31、32处的所得的温度。根据这些温度,可以形成线性组合,例如,它们的总和。在图5a中,该总和被指定为ts(t)。该总和将随时间变化,直到它达到稳态值。在图5a中,在接通加热器功率之后和之前该总和的稳态值之间的差被指定为δts。

[0091]

同样地,在第二实施方式中,恒定功率可以施加至加热器21至23中的一个或更多个,并且可以测量温度传感器31至35的稳态响应和/或加热器电阻的稳态响应。同样可以形成测量值的组合。这些组合——或者更一般地说——中间值当然可能比简单的总和更复杂。在两个实施方式中,代替施加预定功率,可以施加预定电压或电流,或者可以调节加热器功率以获得预定的加热器温度。

[0092]

根据测量值和/或根据中间值,处理电路50确定与感兴趣的流体相关联的流体参数的第一值。为此,处理电路可以使用查找表中的一个或更多个。

[0093]

例如,在第一实施方式中,查找表503可以将δts与感兴趣的流体的热导率相关。这种相关性可以通过校准测量预先确定。处理电路50可以使用查找表503确定流体的热导率的第一值,该第一值基于δts的测量值。

[0094]

第二操作模式

[0095]

如图5b所示,第二操作模式是动态模式。加热器功率根据时间而变化。测量温度传感器31至35的瞬态响应和/或加热器21至23的电阻的瞬态响应。

[0096]

例如,在第一实施方式中,加热器功率p(t)可以再次施加至加热器21。在第二操作模式下,加热器功率p(t)现在周期性地变化,在本示例中为正弦变化。现在测量来自温度传感器31、32的总和信号ts(t)的瞬态响应。在图5b中,该瞬态响应已经被归一化,使得其在曲线图中的幅度与加热器功率p(t)的幅度相同。确定时滞δt或等效地确定加热器功率p(t)与总和信号ts(t)之间的相位差。

[0097]

在第二实施方式中,同样可以确定加热器功率与温度传感器或加热器电阻的响应之间的一个或更多个时滞或相位差。

[0098]

根据测量的时滞或相位差和/或根据从其计算出的中间值,处理电路50确定流体参数的第二值。为此,处理电路可以使用一个或更多个附加查找表。

[0099]

例如,在第一实施方式中,查找表504可以将时滞δt与热导率相关。同样,这种相关性可以通过校准测量预先确定。处理电路50可以使用查找表504确定流体的热导率的第二值,该第二值基于δt的测量值。

[0100]

浓度或混合比的确定

[0101]

如果流体是已知成分的混合物,则流体的热导率的知识允许对流体的混合比的推断,或者等效地,对流体的成分之一的浓度的推断。

[0102]

例如,如果流体是氢气和空气的混合物,则流体的热导率的知识允许对氢气浓度的推断,因为氢气的热导率远大于空气的热导率。

[0103]

针对辅助参数进行的校正

[0104]

处理电路可以针对如流体的环境温度、压力和/或湿度的辅助参数的变化来校正流体参数的第一值和第二值。

[0105]

例如,处理电路可以针对如由辅助传感器41至43确定的辅助参数与标准条件的偏差来校正如由传感器装置的第一操作模式和第二操作模式确定的流体的热导率的第一值和第二值。以这种方式,处理电路可以确定标准条件下的第一热导率值和第二热导率值。

[0106]

作为另一示例,如果处理电路确定混合物的成分的浓度,则可能仅在标准条件下已知热导率与浓度之间的精确相关性,因此针对辅助参数与标准条件的偏差对第一值和第二值的校正可能是获得足够精确的浓度值的先决条件。

[0107]

这将参照图6至图8更详细地说明。图6示出了在未应用温度校正的情况下如由第一操作模式和第二操作模式确定的氢气和空气的混合物中的表观氢气浓度对温度的依赖性。虚线示出了如由第一操作模式(稳态)确定的未校正的表观氢气浓度值的温度依赖性,而实线示出了如由第二操作模式确定的未校正的表观氢气浓度值的温度依赖性。如从图6可以看出,由两种操作模式确定的未校正的表观浓度值强烈依赖于温度。例如,如果装置已在25℃下校准且真实氢气浓度为0%mol,则在0℃下使用第一操作模式进行测量将得出大约2%的表观氢气浓度。这可能是不可接受的,因此可能需要校正(“温度补偿”)。

[0108]

如从图6还可以看出,对于第一操作模式和第二操作模式,表观浓度值对温度的依赖性是不同的。因此,应当对由第一操作模式和第二操作模式确定的值应用不同的校正(“补偿”)。

[0109]

类似地,所确定的氢气浓度值也依赖于相对湿度和压力。同样,对于第一操作模式和第二操作模式,依赖性是不同的,并且因此,应当对由第一模式和第二模式确定的值应用不同的校正(“补偿”)。

[0110]

平均值的确定

[0111]

处理电路50可以计算流体参数的第一值和第二值的平均值,并通过i/o接口508将该平均值输出至外部电路。

[0112]

故障指示器值的确定

[0113]

如上所述,处理电路确定与感兴趣的流体相关联的相同流体参数的第一值和第二值,第一值由稳态操作模式确定,而第二值由动态操作模式确定。理论上,这些值应当是相同的。因此,这些值之间的实质偏差指示传感器故障,例如漂移或污染。

[0114]

这为处理电路计算故障指示器值提供了可能性。在最简单的情况下,故障指示器值简单地是第一值与第二值之间的差或该差的绝对值。然而,故障指示器值也可以是这些值的更复杂的函数。

[0115]

例如,如果第一值和第二值是浓度值,则故障指示器值可以是这些浓度值之间的差的绝对值。

[0116]

应当注意,故障指示器值不仅反映传感器元件10的故障,而且还反映辅助传感器41至43的故障,这是因为应用于流体参数的第一值和第二值的不同校正。虽然这在初看起来可能似乎是不利的,因为它可能无法区分传感器元件10的故障与辅助传感器41至43的故

障,但这实际上是安全相关的应用中的优势:无论故障原因如何,传感器装置中的任何故障都将被故障指示器值反映。因此,无论故障原因如何,监测故障指示器值可以实现高度可靠的故障检测。一旦检测到故障,就可以采取适当的措施,例如更换传感器装置。

[0117]

警报指示器值的确定

[0118]

处理电路可以监测故障指示器值,并且如果故障指示器值满足特定标准,则将警报指示器设置为警报值。例如,警报指示器可以是布尔变量,一旦故障指示器值已经超过预定阈值或者一旦故障指示器值开始在随后的确定之间以比预期更快的速度增加,则布尔变量值被设置为“真”。处理电路可以经由专用警报接触器511输出警报指示器值。

[0119]

预测性维护

[0120]

处理电路50可以在不同的时间监测故障指示器值,并外推流量指示器的预期未来值或者使用过去值来预测经预测的故障时间。为此,rom502可以包括被保留用于存储过去的故障指示器值的存储器部分,并且处理电路可以读取这样的过去值并将它们与最近的值一起使用以执行外推或预测。处理电路可以经由i/o接口508将外推的未来值或预测的故障时间输出至外部电路。

[0121]

流程图

[0122]

传感器装置的上述操作被概括为图9中的流程图。如在上述示例中,假设由传感器装置确定的流体参数是气体混合物的成分的浓度。

[0123]

在步骤301中,传感器元件10暴露于气体混合物。在步骤302中,操作传感器装置以执行稳态测量,以确定浓度的第一值c

静态

。在步骤303中,操作传感器装置以执行动态测量以确定浓度的第二值c

动态

。如上所述,步骤302和步骤303中的每一个包括使用辅助传感器41至43对与标准条件的偏差的适当校正。在步骤304中,计算平均浓度c

平均值

=(c

静态

c

动态

)/2。在步骤305中,计算故障指示器f=

│c静态-c

动态

│

。在步骤306中,通过i/o接口将平均浓度和故障指示器输出至外部电路以进行进一步处理。在决策步骤307中,检查故障指示器f是否已经超过阈值f

crit

。在肯定的情况下,通过相应地设置警报指示器值来触发警报。在步骤308中,将当前故障指示器值存储在存储器中。在步骤309中,从存储器中检索过去的流量指示器值,并计算预期的剩余寿命(预测的故障时间)。在步骤310中,经由i/o接口508输出预期寿命。

[0124]

修改

[0125]

虽然已经描述了本发明的优选实施方式,但是应当理解,本发明不限于这些实施方式,并且在不脱离本发明的范围的情况下可以进行各种修改。

[0126]

特别地,虽然已经通过确定浓度或混合比的示例说明了本发明,但是热传感器装置还可以被配置成确定其他流体参数,包括与流体的成分相关联的其他材料参数以及与流体相关联的物理参数,特别是其流速。

[0127]

本发明不限于热传感器装置的上述示例。本发明适用于包括至少一个加热器和用于确定对施加至加热器的加热器功率的响应的装置的任何热传感器装置。

[0128]

虽然在上述实施方式中假定整个处理电路与加热器和温度传感器集成在同一硅芯片上,但是处理电路的一些功能也可以在外部实现,例如以在外部硬件上执行的软件的形式实现。特别地,可设想,片上控制电路仅实现用于加热器的驱动器和用于温度传感器和/或电阻值的读出电路,而所有进一步的计算由外部电路执行。

[0129]

附图标记列表

[0130]1ꢀꢀꢀꢀꢀꢀ

热传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501

ꢀꢀꢀꢀꢀ

微处理器

[0131]

10

ꢀꢀꢀꢀꢀ

传感器元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502

ꢀꢀꢀꢀꢀ

rom

[0132]

11

ꢀꢀꢀꢀꢀ

硅芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

503

ꢀꢀꢀꢀꢀ

查找表

[0133]

12

ꢀꢀꢀꢀꢀ

开口或凹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

504

ꢀꢀꢀꢀꢀ

查找表

[0134]

13

ꢀꢀꢀꢀꢀ

膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

505

ꢀꢀꢀꢀꢀ

程序数据

[0135]

21至23 加热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

506

ꢀꢀꢀꢀꢀ

ram

[0136]

31至35 温度传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

507

ꢀꢀꢀꢀꢀ

装置接口

[0137]

41

ꢀꢀꢀꢀꢀ

参考温度传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

508

ꢀꢀꢀꢀꢀ

i/o接口

[0138]

42

ꢀꢀꢀꢀꢀ

压力传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

509

ꢀꢀꢀꢀꢀ

时钟

[0139]

43

ꢀꢀꢀꢀꢀ

湿度传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510

ꢀꢀꢀꢀꢀ

总线

[0140]

50

ꢀꢀꢀꢀꢀ

处理电路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

ꢀꢀꢀꢀꢀ

警报接触器

[0141]

51

ꢀꢀꢀꢀꢀ

接触垫

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。