1.本技术涉及一种碳包覆焦磷酸锡的制备方法及其应用,属于钠离子电池领域。

背景技术:

2.随着工业化进程的飞速发展,电力需求也与日俱增,这对储能设备也提出来越来越高的要求。以锂离子电池为代表的储能设备,目前已被广泛研究并应用于各种电子设备。但是,随着对锂资源的需求日益增加,导致锂电池成本显著地增加。与锂离子电池相比,钠离子电池由于钠元素在地球更大的丰度和更均匀分布,丰富的钠资源具有潜在的成本优势,同时其具有与商用锂离子电池类似的化学性质,因此越发受到研究者关注,被认为是锂离子电池的一种经济高效的替代品。

3.但是,相较于锂离子,钠离子具有更大的离子半径,所以目前传统锂离子电池的负极材料,例如石墨负极,不能很好地应用于钠离子电池。为了推进钠离子电池的大规模应用,开发高比容量负极材料是当前重要的研究方向。焦磷酸锡负极材料,具有高比容量、成本低、无毒等优点,是一种较为理想的钠离子电池负极材料。但是,焦磷酸锡负极材料导电性较差,使得其容量发挥和倍率性能均较差。所以,为了更好推进焦磷酸锡在钠离子电池负极的应用,需要对其导电性进行优化提升。

技术实现要素:

4.根据本技术的一个方面,提供了一种碳包覆焦磷酸锡的制备方法,该方法可以获得循环稳定性好、倍率性能优异的碳包覆焦磷酸锡,且制备方法简单,易于规模化生产。

5.根据本技术的第一方面,提供了一种碳包覆焦磷酸锡的制备方法,所述方法包括:

6.(1)将含有锡源、磷源和化合物a的混合物,络合反应,得到中间产物;

7.(2)在非活性气氛下,将所述中间产物煅烧,即可得到所述碳包覆焦磷酸锡;

8.所述化合物a选自柠檬酸、乙酰丙酮,酒石酸,草酸中的至少一种。

9.可选地,在所述步骤(1)中,所述络合反应的条件为:反应温度为60~100℃;反应时间为1~5h。

10.可选地,所述中间产物为凝胶。

11.可选地,本技术中碳包覆焦磷酸锡的制备方法,至少包括以下步骤:

12.a)将含有锡源、磷源和化合物a的水溶液,经加热络合,得到凝胶;

13.b)将所述凝胶干燥,得到前驱体;

14.c)将所述前驱体研磨后,非活性气氛下煅烧,得到所述碳包覆焦磷酸锡。

15.可选地,步骤a)中,所述含有锡源、磷源、化合物a的水溶液中,水的含量可根据实际情况选择,溶解锡源、磷源、化合物a即可。

16.可选地,步骤a)中,所述加热络合的条件为:60~100℃下搅拌;所述搅拌的速度为300~1000rpm。作为一种实施方式,步骤a)包括:使用锡源、磷源、化合物a,溶解成水溶液,后使用油浴加热搅拌,得到凝胶。

17.可选地,步骤b)中,所述干燥的温度为100~180℃。

18.可选地,所述干燥的温度的上限选自110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃;下限选自100℃、110℃、120℃、130℃、140℃、150℃、160℃或170℃。

19.优选地,所述非活性气氛选自氢气、氮气、惰性气体中的至少一种。

20.可选地,在所述步骤(2)中,所述煅烧分为两步进行;第一步煅烧的条件为:温度为350~450℃;时间为4~12小时;

21.第二部煅烧的条件为:温度为460~750℃;时间为6~24小时。

22.可选地,第一步煅烧的温度的上限选自360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃或450℃;下限选自350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、或440℃。

23.可选地,第一步煅烧的时间的上限选自6h、8h、10h或12h;下限选自4h、6h、8h或10h。

24.可选地,第二部煅烧的温度的上限选自500℃、550℃、600℃、650℃、700℃、725℃或750℃;下限选自460℃、500℃、525℃、600℃、625℃、650℃、700℃或725℃。

25.可选地,第二部煅烧的时间的上限选自8h、12h、16h、20h或24h;下限选自6h、8h、12h、16h或20h。

26.可选地,所述锡源选自氯化亚锡、硫酸亚锡、硝酸亚锡中的至少一种;

27.所述磷源选自磷酸二氢铵、磷酸氢二铵、磷酸中的至少一种。

28.可选地,在所述步骤(1)中,所述锡源、磷源、化合物a的摩尔比为1:0.5~1.2:0.5~1.5;

29.其中,所述锡源的摩尔数以其含有的锡元素的摩尔数计算;

30.所述磷源的摩尔数以其含有的磷元素的摩尔数计算;

31.所述化合物a的摩尔数以其自身的摩尔数计算。

32.可选地,在所述步骤(1)中,所述锡源、磷源、化合物a的摩尔比上限独立地选自1:1.2:1.5、1:1:1、1:0.9:0.8,下限独立地选自1:0.8:0.5、1:1:1、1:0.9:0.8。

33.根据本技术的第二方面,提供了一种碳包覆焦磷酸锡,所述碳包覆焦磷酸锡选自根据上述方法制备得到的碳包覆焦磷酸锡中的至少一种。

34.可选地,所述碳包覆焦磷酸锡为无定型相;

35.所述碳包覆焦磷酸锡的尺寸为5~30μm。

36.可选地,所述碳包覆焦磷酸锡的尺寸上限独立地选自30μm、25μm、20μm、15μm、10μm,下限独立地选自5μm、25μm、20μm、15μm、10μm。

37.可选地,本技术中的化合物a既作为碳源,又作为络合剂参与络合。

38.可选地,所述碳包覆焦磷酸锡为无定型粉体。

39.可选地,所述碳包覆焦磷酸锡具有三维多孔结构。

40.根据本技术的第三方面,提供了一种电极材料,所述电极材料包括根据上述方法制备得到的碳包覆焦磷酸锡、上述碳包覆焦磷酸锡中的任一种。

41.根据本技术的第四方面,提供了一种上述电极材料在电池中的应用。

42.可选地,所述电池选自钠离子电池。

43.本技术能产生的有益效果包括:

44.本技术所提供的制备方法简单,原料组成简单,制备的碳包覆焦磷酸锡,具有优异的循环性能及倍率性能。本技术的碳包覆焦磷酸锡的制备方法,成本低,具有很好的经济效益,利于工业化应用,在钠离子电池中具有很好的应用前景。

附图说明

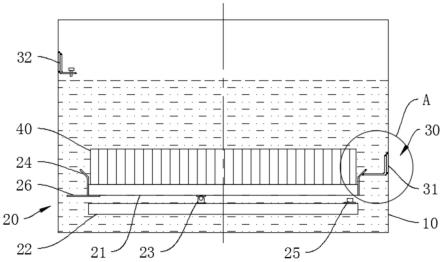

45.图1为本发明实施例1中制备的碳包覆焦磷酸锡的扫面电镜图。

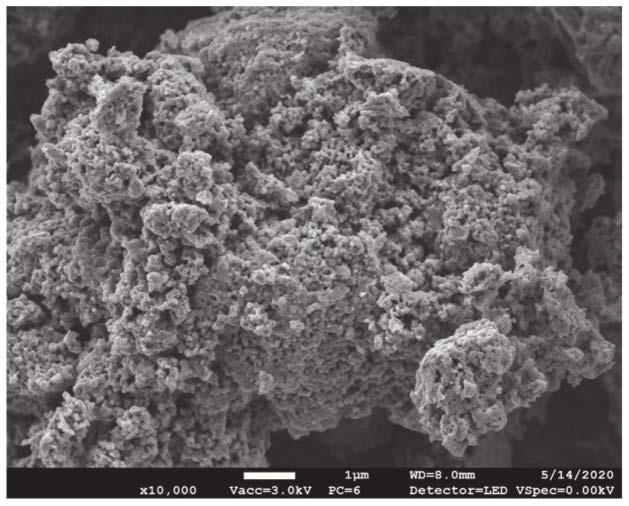

46.图2为本发明实施例1中制备的碳包覆焦磷酸锡的扫面电镜图的放大图。

47.图3为本发明实施例1中制备的碳包覆焦磷酸锡的xrd图。

48.图4为本发明实施例1中制备的碳包覆焦磷酸锡半电池在1ag-1

的电流密度下的循环性能图,其中电压范围为0.01~3v。

49.图5为本发明实施例1中制备的碳包覆焦磷酸锡半电池的倍率循环曲线,其中电压范围为0.01~3v。

具体实施方式

50.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

51.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

52.本技术的实施例中分析方法如下:

53.利用扫描电子显微镜(sem,jsm-7800f)进行样品形貌的分析测试。

54.利用x射线衍射仪(xrd,x'pert pro)进行样品晶相组成的分析测试。

55.利用利用land ct2001a电池系统(武汉市蓝电电子股份有限公司)进行恒电流充电/放电测试。

56.实施例1

57.将0.01mol的氯化亚锡加入40ml去离子水中,80℃加热搅拌1h。然后加入0.01mol的磷酸二氢铵和0.01mol的柠檬酸,80℃搅拌2h,搅拌速度300rpm。后升温至100℃,搅拌速度500rpm,搅拌至溶液成凝胶状。后移入烘箱,120℃烘干。将烘干的前驱体研磨均匀。然后使用氩气气氛进行热处理,使用分段加热的方式对样品进行处理。先加热至350℃,保温4小时,然后加热至650℃,保温24h。得到碳包覆焦磷酸锡产物。

58.图1为本发明实施例1中制备的碳包覆焦磷酸锡的扫面电镜图,通过附图1的扫描电镜图(sem,10μm)可以看出,制备的碳包覆焦磷酸锡为三维多孔粉体,晶粒尺寸为5~30μm;图2为本发明实施例1中制备的碳包覆焦磷酸锡的扫面电镜图的放大图,附图2的扫描电镜图(sem,1μm)可以看出,制备的碳包覆焦磷酸锡具有三维多孔结构。图3为本发明实施例1中制备的碳包覆焦磷酸锡的xrd图,通过附图3的x射线衍射图(xrd)可以看出,制备的碳包覆焦磷酸锡为无定型相。

59.将本实施例制备的碳包覆焦磷酸锡作为钠离子电池的负极,与钠金属负极组成半电池,电解液为1m naclo4的碳酸亚丙酯(pc)溶液,其中含5%体积比的氟代碳酸亚乙酯(fec),隔膜为玻璃纤维隔膜。对制备的碳包覆焦磷酸锡电化学性能进行测试。图4为本发明实施例1中制备的碳包覆焦磷酸锡半电池在1a g-1

的电流密度下的循环性能图,其中电压范围为0.01~3v,通过附图4可以看出,在1ag-1

的电流密度下,制备的碳包覆焦磷酸锡放电比容量为256mah g-1

,循环200圈后,容量仍有215mah g-1

,具有优异的循环稳定性。对制备的

碳包覆焦磷酸锡半电池进行倍率测试,图5为本发明实施例1中制备的碳包覆焦磷酸锡半电池的倍率循环曲线,其中电压范围为0.01~3v,附图5也可以看出,在0.1、0.2、0.5、1、2和4a g-1

的电流密度下,电池的放电平均比容量分别为342、306、273、241、198、和149mah g-1

,并且当电流密度降至1a g-1

的时,比容量可以恢复至332mah g-1

,制备的碳包覆焦磷酸锡具有优异的倍率性能。

60.实施例2

61.将0.1mol的硫酸亚锡加入100ml去离子水中,80℃加热搅拌1h。然后加入0.12mol的磷酸氢二铵和0.15mol的柠檬酸,80℃搅拌2h,搅拌速度500rpm。后升温至100℃,搅拌速度500rpm,搅拌至溶液成凝胶状。后移入烘箱,150℃烘干。将烘干的前驱体研磨均匀。然后使用氢气气氛进行热处理,使用分段加热的方式对样品进行处理。先加热至350℃,保温4小时,然后加热至450℃,保温24h。得到碳包覆焦磷酸锡产物。实施例2制备的产物的sem、xrd和电性能测试,均与实施例1制备的样品相似。

62.实施例3

63.将0.1mol的氯化亚锡加入100ml去离子水中,90℃加热搅拌1h。然后加入0.05mol的磷酸氢二铵和0.05mol的柠檬酸,90℃搅拌2h,搅拌速度500rpm。后升温至100℃,搅拌速度500rpm,搅拌至溶液成凝胶状。后移入烘箱,120℃烘干。将烘干的前驱体研磨均匀。然后使用氩氢混合气氛进行热处理,使用分段加热的方式对样品进行处理。先加热至400℃,保温4小时,然后加热至750℃,保温12h。得到碳包覆焦磷酸锡产物。

64.实施例3制备的产物的sem、xrd和电性能测试,均与实施例1制备的样品相似。

65.实施例4

66.将0.1mol的硫酸亚锡加入100ml去离子水中,80℃加热搅拌1h。然后加入0.08mol的磷酸氢二铵和0.1mol的柠檬酸,80℃搅拌2h,搅拌速度500rpm。后升温至100℃,搅拌速度500rpm,搅拌至溶液成凝胶状。后移入烘箱,120℃烘干。将烘干的前驱体研磨均匀。然后使用氩气气氛进行热处理,使用分段加热的方式对样品进行处理。先加热至350℃,保温4小时,然后加热至550℃,保温12h。得到碳包覆焦磷酸锡产物。实施例4制备的产物的sem、xrd和电性能测试,均与实施例1制备的样品相似。

67.实施例5

68.将0.1mol的氯化亚锡加入100ml去离子水中,80℃加热搅拌1h。然后加入0.06mol的磷酸和0.08mol的柠檬酸,80℃搅拌2h,搅拌速度1000rpm。后升温至100℃,搅拌速度500rpm,搅拌至溶液成凝胶状。后移入烘箱,180℃烘干。将烘干的前驱体研磨均匀。然后使用氩气气氛进行热处理,使用分段加热的方式对样品进行处理。先加热至450℃,保温4小时,然后加热至650℃,保温12h。得到碳包覆焦磷酸锡产物。实施例5制备的产物的sem、xrd和电性能测试,均与实施例1制备的样品相似。

69.仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。