用于车辆传动系部件的致动器和制造该致动器的方法

1.相关申请的交叉引用

2.本技术要求2021年12月2日递交的第63/120312号美国临时申请的权益,其公开内容通过引用被合并,如同在本文中完全详细陈述一样。

技术领域

3.本公开涉及滚珠坡道致动器及制造滚珠坡道致动器的方法。

背景技术:

4.本部分提供与本公开相关的背景信息,其未必是现有技术。

5.滚珠坡道机构通常用在例如差速器、车桥总成、动力输出单元和分动箱之类的各种传动系部件中,以响应于一对滚珠坡道环之间的相对旋转运动产生推力。滚珠坡道机构的滚珠坡道环典型地围绕旋转轴线设置,并且在直径上被定尺寸为与所需的推力量相关。传统的滚珠坡道机构由硬化钢或合金形成,以在坡道中提供适合于操控致动期间由滚珠施加在坡道上的力的强度。

6.粉末金属(“pm”)压实是一种制造工艺,其中金属粉末在闭模和相关工具中通过单轴力被压实,然后被烧结以形成部件。通常采用该工艺来制造部件,以使部件的一些或者所有特征被净成形(即,被成形至成品尺寸,从而不需要机加工)。传统的pm压实产生烧结硬化级的零件,例如密度大约为7.2g/cm3的flc-4608-175ht,这在将出现pm滚珠坡道部件变形之前典型地造成大约1000mpa的最大滚珠接触压力。被认为合金级(诸如fl2-4405)的其他pm零件典型地具有大约7.35g/cm3的坯密度和大约1800-1900mpa的最大接触压力。不过,其他典型pm构造具有更低的最大接触压力:例如,astaloy 85mo 0.5%c典型地具有大约1350mpa的最大接触压力,distaloy dc-1 0.15%c典型地具有大约1410mpa的最大接触压力,以及astaloymo 0.6%c典型地具有大约1500mpa的最大接触压力。然而,一些滚珠坡道致动器应用,诸如需要高轴向推力的那些应用,需要超过2000mpa的接触压力,其中一些超过2850mpa或者更大。

7.因此,尽管可以使用传统的pm压实来构造滚珠坡道部件用于一些应用,但是由传统pm工艺制成的滚珠板与传统形成(例如,机加工)的滚珠坡道部件相比产生较低密度和接触强度,并且可能不适用于一些高负载应用。然而,传统形成的滚珠坡道部件会比较昂贵,而且会增加致动器的重量。

8.本文公开的pm滚珠坡道以及形成滚珠坡道部件的方法解决了与传统滚珠坡道致动器有关的这些和其他问题。

技术实现要素:

9.根据本公开的制造包括第一滚珠坡道板、第二滚珠坡道板和设置在所述第一滚珠坡道板和所述第二滚珠坡道板之间的多个滚珠的致动器的方法包括将金属粉末压实以形成所述第一滚珠坡道板的坯体。所述坯体包括围绕一轴线设置的环形本体和固定地联接至

所述环形本体并围绕所述轴线周向间隔开的多个坡道。所述方法进一步包括局部致密化所述坯体的坡道,所述坯体包括由每个所述坡道限定的第一接触表面。

10.在一个示例中,局部致密化所述坯体的所述部分包括:将多个圆形本体放置在所述第一接触表面与压板之间;向所述坯体和所述压板中的至少一个施加轴向力,以使所述圆形本体挤压所述第一接触表面;以及在施加所述轴向力的同时使所述圆形本体沿着所述第一接触表面滚动。

11.在另一示例中,使所述圆形本体沿着所述第一接触表面滚动包括在施加所述轴向力的同时使所述坯体和所述压板中的一个围绕所述轴线相对于所述坯体和所述压板中的另一个旋转。

12.在又一示例中,所述圆形本体为滚珠(ball)。

13.在再一示例中,局部致密化所述坯体的所述部分进一步包括:在所述坯体和所述压板中的所述至少一个旋转并施加所述轴向力的同时,改变所述轴向力的大小和所述轴向力在所述坯体上分布的面积中的至少一个。

14.在进一步的示例中,所述第一接触表面凹入以至少部分地限定凹槽。

15.在又一进一步的示例中,局部致密化所述坯体的所述部分包括:提供包括多个坡道挤压表面(ramped press surface)的压模;将每个坡道挤压表面与相应一个所述第一接触表面对准;以及使所述坡道挤压表面挤压所述第一接触表面。

16.在另一示例中,每个所述坡道挤压表面与相应一个所述第一接触表面轮廓上相匹配。

17.在又一示例中,所述第一接触表面形成在所述环形本体的前向轴向面上,并且其中使所述坡道挤压表面挤压所述第一接触表面包括:使所述环形本体的后表面抵靠支撑模;以及向所述压模施加轴向力。

18.在再一示例中,所述坯体的局部致密化部分具有至少7.4克每立方厘米的密度。

19.在进一步的示例中,除了所述坯体的局部致密化部分之外的所述坯体的部分具有小于7.4克每立方厘米的密度。

20.在又一进一步的示例中,其中所述坯体的局部致密化部分具有大于或等于7.6克每立方厘米的密度。

21.在再一进一步的示例中,所述金属粉末按重量计包含小于0.3%的碳。

22.在另一示例中,所述金属粉末包括烧结硬化成分。

23.在又一示例中,将所述金属粉末压实以形成所述坯体在一温度下进行,该温度低于石墨与铁进行反应的温度但高于形成铁颗粒烧结键(iron particle sinter bond)的温度。

24.在再一示例中,所述方法进一步包括在局部致密化所述坯体的所述部分之后对所述坯体进行热处理。

25.在另一种形式中,一种用于车辆传动系部件的致动器包括外壳、第一滚珠坡道板、第二滚珠坡道板和多个滚珠。所述第一滚珠坡道板包括围绕一轴线设置的第一环形本体。所述第一环形本体限定围绕所述轴线周向间隔开的多个第一坡道。每个所述第一坡道具有第一接触表面。所述第一滚珠坡道板由压缩粉末金属形成。所述第一滚珠坡道板的部分相对于所述第一滚珠坡道板的其他部分被致密化。所述第一滚珠坡道板的被致密化的所述部

分包括所述第一坡道的所述第一接触表面。所述第二滚珠坡道板包括围绕所述轴线设置的第二环形本体。所述第二环形本体限定围绕所述轴线周向间隔开的多个第二坡道。每个所述第二坡道具有第二接触表面。所述滚珠设置在所述第一接触表面与所述第二接触表面之间。所述第一滚珠坡道板和所述第二滚珠坡道板中的一个被支撑以围绕所述轴线相对于所述外壳旋转,而所述第一滚珠坡道板和所述第二滚珠坡道板中的另一个相对于所述外壳不能旋转。

26.在一个示例中,所述第一滚珠坡道板的致密化部分具有至少7.4克每立方厘米的密度。

27.在另一示例中,所述第一滚珠坡道板的每个致密化部分对于距离所述第一接触表面至少0.3毫米的深度具有至少7.6克每立方厘米的密度。

28.本公开进一步的应用领域从详细描述、权利要求书和附图将变得明显。详细描述和具体示例仅旨在例示的目的并非旨在限制本公开的范围。

附图说明

29.本文描述的附图仅用于所选实施例而非所有可能实施方式的例示目的,并且不旨在限制本公开的范围。

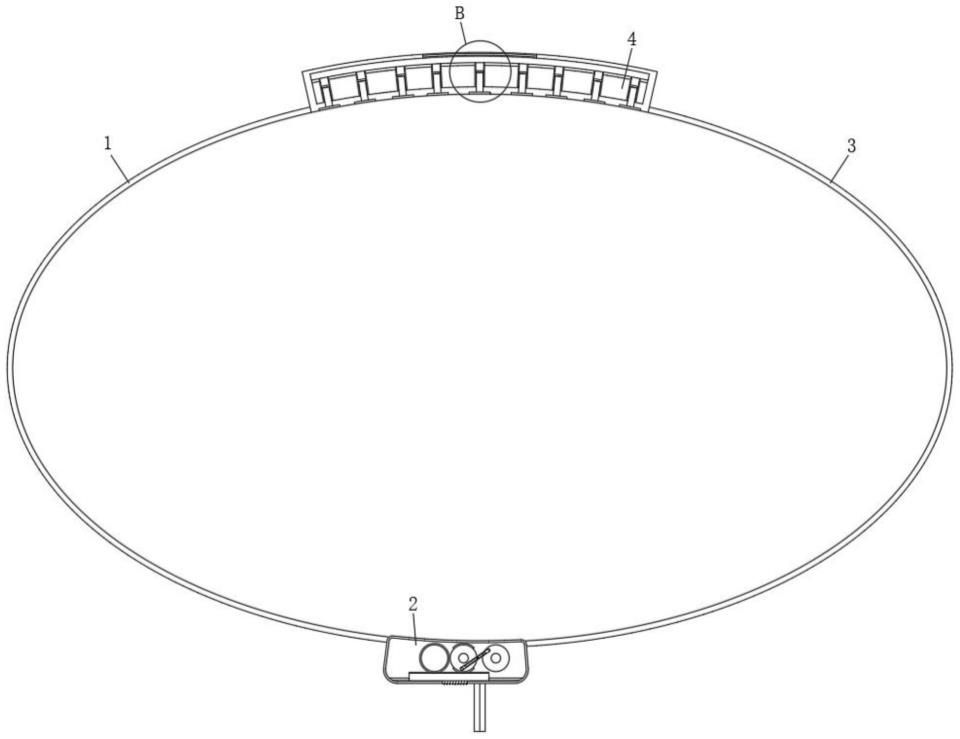

30.图1是具有根据本公开的教导构造的滚珠坡道机构的第一车辆传动系部件的横截面图;

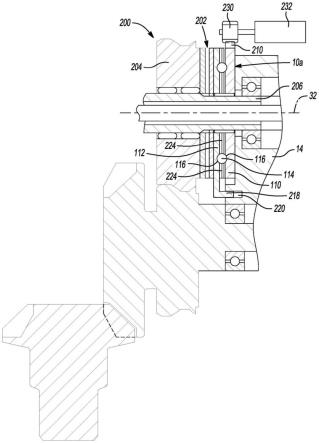

31.图2是具有根据本公开的教导构造的滚珠坡道机构的第二车辆传动系部件的一部分的横截面图;

32.图3和图4是分别从右侧和左侧截取的图2的滚珠坡道机构的一部分的分解透视图;

33.图5是沿图4所示的弧5-5截取的图4的滚珠坡道机构的滚珠坡道环的一部分的横截面图;

34.图6是沿线6-6截取的图5的滚珠坡道环的一部分的横截面图,示意性地例示滚珠坡道部件的粉末金属密度;

35.图7是根据本公开的教导的制造滚珠坡道部件的方法的流程图;

36.图8是根据本公开的教导的用于形成粉末金属坯体滚珠坡道部件的一组模具的示意图;

37.图9是根据本公开的教导的滚珠坡道部件的坯体和工具的示意侧视图,用于使用图7的方法制造滚珠坡道部件;

38.图10是图9的滚珠坡道部件的坯体和工具的一部分的示意性横截面图,例示处于第一位置的坯体和工具;

39.图11是类似于图10的示意性横截面图,例示处于第二位置的坯体和工具;

40.图12是根据本公开的教导的制造滚珠坡道部件的第二方法的流程图;

41.图13是根据本公开的教导的滚珠坡道部件的坯体和工具的分解透视图,用于使用图12的方法制造滚珠坡道部件;

42.图14是图13的工具的压板的透视图;以及

43.图15是图13的坯体和工具处于第一位置的横截面图。

44.在附图的若干图中,相应的附图标记表示相应的部分。

具体实施方式

45.参见图1,根据本公开的教导构造的示例性滚珠坡道机构总体上由附图标记10表示。滚珠坡道机构10被示出为在示例性车辆传动系部件中,该示例性车辆传动系部件被例示为后桥总成12,具有外壳14、齿圈16、差速器总成18、第一输出轴20和第二输出轴22、第一离合器总成24和第二离合器总成26。外壳14照惯例限定空腔30和差速器轴线32。齿圈16被接纳在空腔30中,并由外壳14支撑以围绕差速器轴线32旋转。齿圈16与输入小齿轮(未示出)啮合接合,该小齿轮被接纳在空腔30中并由外壳14支撑以围绕横向于差速器轴线32的小齿轮轴线(未示出)旋转。

46.差速器总成18设置在空腔30中,并包括差速器输入部38和差速器齿轮组40。差速器输入部38能围绕差速器轴线32相对于齿圈16旋转,并向差速器齿轮组40提供旋转动力。差速器齿轮组40包括能围绕差速器轴线32相对于差速器输入部38旋转的一对侧齿轮42和44。侧齿轮42和44是差速器总成18的输出部。第一输出轴20旋转地联接至侧齿轮42,而第二输出轴22旋转地联接至侧齿轮44。第一离合器总成24被配置用以将差速器输入部38选择性地联接至齿圈16以随其旋转。

47.第一离合器总成24被配置用以使齿圈16从差速器总成18选择性地脱离。第一离合器总成24可包括第一离合器50和第一致动器52。第一离合器50可以是任何类型的离合器,例如具有外部离合器篮54、离合器毂56和离合器组58的摩擦离合器。在所提供的示例中,外部离合器篮54为离合器输入构件,并联接至齿圈16以随其围绕差速器轴线32旋转,离合器毂56联接至差速器输入部38以围绕差速器轴线32共同旋转,离合器组58具有两组离合器片,这两组离合器片各自不能旋转地但轴向滑动地联接至外部离合器篮54和离合器毂56中的相关联的一个。第一致动器52可以是能够配置为操作第一离合器50的任何机构,诸如包括能移动地安装在外壳14中的孔66中的活塞64的液压缸。加压液压流体可用于使活塞64在孔66中平移以压缩离合器组58,从而将离合器毂56驱动地联接至外部离合器篮54,由此将旋转动力从齿圈16传递至差速器输入部38。

48.第二离合器总成26被配置用以限制第一输出轴20与第二输出轴22之间的速度差异。在所提供的示例中,第二离合器总成26包括摩擦离合器70和第二致动器72。摩擦离合器70包括外部离合器篮80、离合器毂82和离合器组84。外部离合器篮80为摩擦离合器70的输入部,并且旋转地联接至差速器输入部38,而离合器毂82为摩擦离合器70的输出部并且旋转地联接至第二输出轴22。离合器组84包括多个第一离合器片90和多个第二离合器片92,第一离合器片90旋转地联接至外部离合器篮80,第二离合器片92与第一离合器片90交叉并旋转地联接至离合器毂82。

49.第二致动器72包括滚珠坡道机构10、次级离合器组100、一对施加板102和次级致动器104。滚珠坡道机构10将在下文中更详细论述,但总体上包括第一滚珠坡道环110、第二滚珠坡道环112和多个滚珠114,多个滚珠114设置在第一滚珠坡道环110与第二滚珠坡道环112之间且在形成于第一滚珠坡道环110和第二滚珠坡道环112中每一个中的滚珠滚道或槽116中。每个滚珠滚道或槽116具有接触表面,相应的一个滚珠114抵靠该接触表面设置。第一滚珠坡道环110和第二滚珠坡道环112在本文中也称为滚珠坡道板,并且围绕致动轴线

(即,所提供的示例中的差速器轴线32)同中心地设置且能围绕致动轴线相对于彼此旋转。第一滚珠坡道环110和第二滚珠坡道环112可径向设置在外部离合器篮82与离合器毂84之间。

50.第一滚珠坡道环110可以邻接第二离合器片92之一,并能旋转地联接至离合器毂84。次级离合器组100具有多个第一摩擦片和多个第二摩擦片,多个第一摩擦片被不能旋转地联接至外部离合器篮80,多个第二摩擦片与第一摩擦片交错并被不能旋转地联接至第二滚珠坡道环112。施加板102可设置在次级离合器组100的相反轴向端上,并能联接至外部离合器篮80以随其旋转。

51.次级致动器104可以是任意类型的致动器,该致动器造成施加板102之间的相对轴向移动,以选择性地压缩其间的次级离合器组100。例如,次级致动器104可被配置为液压缸。然而,在所提供的示例中,次级致动器包括环形电磁体120。电磁体120固定地联接至外壳14,并被配置为选择性地产生磁场,该磁场能沿着差速器轴线32将远端的施加板102朝向次级离合器组100和另一(近端的)施加板102吸引。当电力施加至电磁体120以使电磁体120产生磁场时,远端的施加板102相应地移向电磁体120,并压缩位于其自身(即,远端的施加板120)与固定地联接至外部离合器篮80的近端的施加板102之间的次级离合器组100,从而将旋转动力从外部离合器篮80通过次级离合器组100传递至第二滚珠坡道环112。通过次级离合器组100传递的扭矩的大小取决于磁场的强度。相应地,可通过改变由电磁体120产生的磁场的强度来控制第一滚珠坡道环110和第二滚珠坡道环112之间的相对旋转的量并由此控制能够经过差速器输入部38与第二输出轴22之间的摩擦离合器70的扭矩的量,第一滚珠坡道环110和第二滚珠坡道环112之间的相对旋转的量控制滚珠坡道机构10可压缩摩擦离合器70的离合器组84的轴向距离。

52.虽然滚珠坡道机构10已结合后桥总成被例示和描述并且响应于施加磁场而被操作,但是将认识到,根据本公开的教导构造的滚珠坡道机构可被包含在各种其他类型的车辆传动系部件中,例如分动箱、变速器、驱动桥和动力输出单元(ptu),和/或滚珠坡道机构可以各种其他方式进行操作,包括经由旋转电动机或者,该旋转电机将第一滚珠坡道环和第二滚珠坡道环中的一个相对于第一滚珠坡道环和第二滚珠坡道环中的另一个直接或通过差速旋转运动进行驱动,该差速旋转运动可通过齿轮与第一滚珠坡道环和第二滚珠坡道环中的一者或两者啮合接合或者通过施加至第一滚珠坡道环和第二滚珠坡道环中的一者或两者的磁场或涡流实现。

53.在图2的示例中,滚珠坡道机构10a被示出为在ptu 200中,并被配置为控制设置在ptu输入构件204与前差速器(未完全示出)的差速器输入构件206之间的摩擦离合器202的接合。除了下文所述,滚珠坡道机构10a可与上文描述的滚珠坡道机构10等同。

54.参见图2至图4,诸如扇形齿轮210的齿轮元件固定地联接至第一滚珠坡道环110,并包括多个扇形齿轮齿212。在所提供的示例中,扇形齿轮210与第一滚珠坡道环110整体地且一体地形成,但将认识到,扇形齿轮210可被形成为分立部件并组装至第一滚珠坡道环110,或者可被形成在第一滚珠坡道环110上(例如,由包塑到第一滚珠坡道环110上的塑料形成)。在所提供的示例中,第一滚珠坡道环110由ptu 200的外壳214支撑以围绕致动轴线旋转,该致动轴线在所示的特定示例中为前差速器轴线32。然而,将认识到,第一滚珠坡道环110可相对于外壳214不能旋转。

55.在所提供的特定示例中,第二滚珠坡道环112被不能旋转地但轴向能滑动地联接至外壳214,以沿着致动轴线移动。将认识到,第二滚珠坡道环112在替代方案中可相对于外壳214旋转,和/或第二滚珠坡道环112可相对于外壳214轴向静止,而第一滚珠坡道环110可沿着致动轴线相对于外壳轴向移动。在所提供的示例中,第二滚珠坡道环112包括l形凸片218,该l形凸片218被配置为接纳在形成于外壳214中的轴向延伸狭槽220中。每个滚珠114被接纳在第一滚珠坡道环110和第二滚珠坡道环112中的相关联的一组滚珠滚道116中。如果需要,滚珠114可被接纳在环形笼224中,环形笼224以期望的方式维持滚珠114的周向间隔。扇形齿轮齿212可由电动机232驱动的输入齿轮230接合。在所提供的示例中,扇形齿轮210为正齿轮的一部分,输入齿轮230为与该正齿轮啮合接合的另一正齿轮。然而,将认识到,扇形齿轮210和输入齿轮230可以不同方式配置(例如,分别构造成斜齿轮或者蜗轮和蜗杆),并且可在电动机232与输入齿轮230之间采用齿轮减速器。

56.参见图5,例示沿着图4所示的弧5-5截取的包括一个滚道116的第一滚珠坡道环110的一部分的横截面图。其他滚道116可与参照图5例示和描述的滚道116类似,滚道116可在围绕轴线32的周向方向上等距间隔(图4)。滚道116具有第一端510和第二端514,并在其间以与第一滚珠坡道环110同中心的弧延伸。滚道116具有坡道或接触表面518,该坡道或接触表面518沿着滚道116的长度在高度上变化,即,在轴向方向上相对于第一滚珠坡道环110的后表面522的位置有变化。换言之,坡道表面518在第一端510处比在第二端514处在轴向上更靠近后表面522。滚珠114之一被配置为沿着每个滚道116的坡道表面518滚动。

57.参见图5和图6,第一滚珠坡道环110由压实的粉末金属形成,并且第一滚珠坡道环110的压实的粉末金属在邻近坡道表面518的区域610中比在第一滚珠坡道环110的其余部分中更致密。换言之,第一滚珠坡道环110在区域610中局部更致密。更致密的区域610包括坡道表面518并向第一滚珠坡道环110中延伸一深度614。

58.压实金属可以是任意合适类型的金属粉末,例如钢合金粉末。压实金属可以相对有延展性并容易变形。在一个示例中,压实金属按重量计可具有小于0.3%的碳含量,尽管可使用其他构造。一个非限制示例包括fln2 4405材料,例如按重量计2%的镍和按重量计0.85%的钼,且按重量计小于0.3%的碳。另一非限制示例包括fl 4405材料,例如按重量计0.85%的钼且按重量计小于0.3%的碳。在一种形式中,为了在低温下预烧结,碳含量可增加(例如,作为石墨)。在另一种形式中,为了在高温下烧结,可增加碳(例如,作为石墨)。在另一非限制性示例中,可使用诸如flc2 4808的烧结硬化材料。

59.在一个示例中,致密区域610延伸滚道116的整个长度。在另一示例中,致密区域610沿着不足整个滚道116定位,例如仅位于第二端514附近或者在第二端514附近,并且还沿着滚道116的一些延伸但未完全延伸至第一端510。在一个示例中,致密区域610具有7.4克每立方厘米的最小密度,并且第一滚珠坡道环110的其余部分基本上具有小于7.4克每立方厘米的密度。在一个示例中,致密区域610具有7.6克每立方厘米的最小密度。在一个示例中,致密区域610的深度614在0.3mm与1mm之间。图6示意性地例示包括局部致密区域610的第一滚珠坡道环110的微观结构,在局部致密区域610中,粉末金属颗粒618被更加密集地堆积。图6中例示的示意性微观结构并非成比例,仅旨在例示的目的。因此,区域610比第一滚珠坡道环110的其余部分硬,并且第一滚珠坡道环110的其余部分可以是更轻且更有延展性的组成部分。

60.尽管本文中参照第一滚珠坡道环110进行了描述,第二滚珠坡道环112可被类似地构造,从而第二滚珠坡道环112可类似地由压缩粉末金属形成,局部致密区域(类似于区域610)从坡道表面(类似于坡道表面518)沿着第二滚珠坡道环112的滚道116延伸。

61.参见图7,以流程图形式例示用于形成滚珠坡道环(例如,第一滚珠坡道环110或第二滚珠坡道环112)的方法710。在步骤714,方法710包括形成压实的粉末金属坯体。在步骤714并且另外参见图8,粉末金属被引入到粉末金属压机810中,模具814压缩其中的粉末金属。模具814将粉末金属压成滚珠坡道环110、112的最终形状。压实的粉末金属滚珠坡道环110、112然后可被加热,以使粉末金属在低于石墨与铁进行反应但对于形成铁颗粒烧结键(iron particle sinter bond)而言足够高的温度(例如,低于1600

°

f(871℃))下部分烧结或“预烧结”。因此,在低于典型的烧结温度的温度下发生预烧结,烧结温度通常大于2000

°

f(1093℃)。在与模具814分离的加热炉(未示出)或者其他加热设备中发生预烧结,从而压实的粉末金属滚珠坡道环110、12从模具移除,并被放置在加热炉(未示出)中,在加热炉内预烧结。以这种方式,形成的应力保持相对比较低。在此阶段,滚珠坡道环110或112因其未充分烧结而处于生坯或坯体形式,并且在本文中被称为生坯或坯体第一滚珠坡道环110或生坯或坯体第二滚珠坡道环112。将认识到,图8例示的模具814仅为示意性图示,并且模具814可形成为两个或多个零件,该两个或多个零件可沿着一个或多个轴线移动以将坯体滚珠坡道环压缩于其中。

62.另外参见图9和图10,方法710可前进至步骤718,在该步骤718,坯体第一滚珠坡道环110被装载到致密化工具系统910中。该致密化工具系统910包括多个圆形工具本体914、工具压板918、轴922、压机926、马达930和控制器934。圆形工具本体914被放置在坯体第一滚珠坡道环110的滚道116中。在所提供的示例中,圆形工具本体914为滚珠,在本文中也被称为工具滚珠914。在一个示例中,工具滚珠914与最终滚珠坡道机构10a中使用的滚珠(例如,图2-图4中的滚珠114)可以是相同的。在另一示例中,工具滚珠914可以是仅指定用于使用方法710局部致密化滚珠坡道环的滚珠。在所提供的示例中,工具滚珠914与滚珠114(图2至图4)具有相同的尺寸,尽管可使用其他配置,例如更小直径的滚珠或者例如直径略大的滚珠。

63.在步骤718,坯体第一滚珠坡道环110被支撑以围绕工具轴线938旋转。在所提供的示例中,第一滚珠坡道环110被安装至轴922以围绕工具轴线938旋转,尽管可使用其他配置,例如卡盘(未示出)。工具压板918限定可类似于第二滚珠坡道环112(图2至图4)的滚道116的滚道1010,并且由压机926支撑且与坯体第一滚珠坡道环110同轴对准。压机926被配置用以使工具压板918相对于第一滚珠坡道环110轴向移动。

64.每个工具滚珠914被捕获在坯体第一滚珠坡道环110的滚道116与工具压板918的滚道1010中的相对一对之间。马达930被配置用以使坯体第一滚珠坡道环110围绕工具轴线938沿着小于全旋转的角度范围旋转。在所提供的示例中,马达930驱动联接至坯体第一滚珠坡道环110的扇形齿轮210。在另一未具体示出的示例中,马达930驱动联接至轴922。

65.该角度范围小于或等于每个滚道116延伸的角度范围。在所提供的实施例中,该角度范围使得工具滚珠914始于滚道116、1010(如图10中所示)的第一端510、1014并终止于滚道116、1010(如图11中所示)的第二端514、1018。马达930或者与其联接的传输装置(未示出)可被配置用以使旋转方向反转,以允许沿着角度范围的可逆旋转。控制器934联接至马

达930和压机926,并被配置为控制并使其同步操作。

66.在步骤722,压机926沿朝向坯体第一滚珠坡道环110的方向施加轴向力,同时马达930使坯体第一滚珠坡道环110旋转通过角度范围,以局部压实坯体第一滚珠坡道环110的滚道116中的粉末金属。如图10和图11所示,随着坯体第一滚珠坡道环110旋转,控制器934控制压机,以使工具压板918的轴向位置相对于坯体第一滚珠坡道环110改变。在一种形式中,控制器934控制压机926的轴向位置(即,由压机926施加的轴向力),以沿着整个角度范围对滚道116施加一致的压力,从而沿着角度范围均匀地压缩滚道116的粉末金属。在另一示例中,控制器934可控制压机926的轴向位置,以沿着角度范围施加不同的压力,从而沿着滚道116的角度范围实现不同的密度。例如,控制器934可被配置为沿着角度范围在最终的滚珠坡道机构10a的操作期间将暴露至更大的力的区域中提供更大的力(例如,更加压实)。该力足以使工具滚珠914局部压缩粉末金属以形成局部致密区域610(图6)。

67.尽管所例示的具体示例提供了一种在改变轴向位置的同时向坯体第一滚珠坡道环110施加压力的形式,但可使用其他配置。在一种未具体示出的可替代形式中,马达930使工具压板918旋转,并且压机926使坯体第一滚珠坡道环110轴向移动。在另一可替代形式中,马达930可使工具压板918旋转,并且压机926使工具压板918轴向移动,同时坯体第一滚珠坡道环110保持静止。在再一可替代形式中,马达930使坯体第一滚珠坡道环110旋转,并且压机926使坯体第一滚珠坡道环110轴向移动,同时工具压板918保持静止。

68.在另一可替代配置中,工具压板918可由坯体第二滚珠坡道环112替代,并且坯体第一滚珠坡道环110可由工具压板替代,该工具压板可包括类似于第一滚珠坡道环110的滚道116的滚道。因此,坯体第二滚珠坡道环112的滚道116可被致密化。在又一配置中,工具滚珠914可设置在坯体第一滚珠坡道环110与坯体第二滚珠坡道环112之间,从而可以使滚珠坡道环110和112二者同时局部致密化。

69.在步骤722施加轴向力和旋转之后,方法710可前进至步骤726,在该步骤726,局部致密化的坯体滚珠坡道环110或112可被加热以充分烧结。例如,局部致密化的坯体滚珠坡道环可在加热炉(未示出)中加热至高于自由石墨可与铁反应以形成高强度合金的温度(例如,高于2000

°

f(1093℃))。在一个示例中,合金可选地通过中性(neutral)或渗碳硬化进行进一步热处理。在可替代配置中,可使用烧结硬化成分(例如,基于mpif 4600、4800、4900、5300级的烧结硬化成分)。在一种形式中,成品部件保持小于0.3%的碳含量,尽管可使用其他配置。

70.参见图12,以流程图形式例示形成滚珠坡道环(例如,第一滚珠坡道环110或第二滚珠坡道环112)的第二方法1210。在步骤1214,类似于710的步骤714(图7)形成压实的粉末金属坯体。在步骤1218,并且另外参见图13至图15,坯体第一滚珠坡道环110被装载到致密化工具系统1510中。

71.致密化工具系统1510包括压机1514、压板1518、背板1522和控制器1526。控制器1526连接至压机1514并被配置为控制压机1514的操作。压板1518安装至压机1514,并且压机1514被配置用以使压板1518沿着工具轴线1530轴向移动。

72.压板1518包括主体1534和从主体1534轴向延伸的多个坡道突起1538,主体1534在所提供的示例中为环形本体。每个坡道突起1538被配置为与坯体第一滚珠坡道环110的相应一个滚道116对准,并具有与相应滚道116的形状互补的形状。坡道突起1538可与滚道116

相匹配,或者可比滚道116略大或者略小。在所提供的示例中,坡道突起1538延伸每个滚道116的全长。在另一未具体示出的配置中,坡道突起1538可延伸小于滚道116的角度范围,以便仅压缩滚道116的一部分。在另一未具体示出的配置中,坡道的角度(例如,沿着坡道突起1538的外表面1542的轴向位置)可与滚道116的角度不同,以便沿着滚道116改变粉末金属的压缩。

73.在所提供的示例中,背板1522包括环形表面1546,该环形表面1546在滚道116后面邻接坯体第一滚珠坡道环110的后表面522。坯体第一滚珠坡道环110被安装至背板1522,并在使滚道116与坡道突起1538对准的位置通过背板1522保持轴向静止。

74.在步骤1222,控制器1526操作压机1514以使压板1518朝坯体第一滚珠坡道环110轴向移动,直至坡道突起1538被接纳在滚道116中并压缩滚道116的表面以形成区域610(图5和图6)。压板1518和背板1522被配置为并非压缩整个坯体第一滚珠坡道环110。在未具体示出的可替代构造中,压板1518可在坯体第一滚珠坡道环110由压机1514平移的同时保持静止。在另一未具体示出的可替代构造中,压机1514可被配置为使压板1518和坯体第一滚珠坡道环110朝向彼此轴向平移。

75.坯体第二滚珠坡道环112也可如参照坯体第一滚珠坡道环110所述那样使用方法1210进行局部致密化,从而坡道突起1538可被配置为局部压缩坯体第二滚珠坡道环112的滚道116。

76.在步骤1222施加轴向力之后,方法1210可前进至步骤1226,在该步骤1226,类似于步骤726(图7),局部致密化的坯体滚珠坡道环110或112可被加热以充分烧结。

77.为了例示和描述的目的,已提供了示例性滚珠坡道机构和方法的前述描述。其并非旨在穷尽或者限制本公开。特体示例的各个元素或特征一般并非限于该特定示例,而是在适用的情况下是可互换的,并且可用在所选择的示例中,即使未具体示出或描述。相同情况也可以多种方式变化。这些变化不被视为脱离本公开,并且所有这种修改旨在包括在本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。