1.本发明属于超级电容器技术领域,具体涉及一种金属离子电容器及其制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.在日益恶化的环境问题和对可持续的新能源需求的不断增长之下,同时具有高能量密度和高功率密度的新型混合电容器成为了重点发展方向之一。自从amatucci等人在2001年提出混合电容器的概念,锂离子电容器便作为一种很有前途的储能器件得到了广泛的研究及应用。但锂元素在地壳中含量少,成本高,无法大规模应用。因此与锂元素具有相似物理化学性质,储量丰富、成本低的钠离子电容器和钾离子电容器逐渐引起研究者的关注。

4.金属离子电容器作为一种新型储能器件,主要由电池型负极和电容型正极构成,具有功率密度大、循环寿命长、充放电速率快、安全性高等优点。一般而言,这类电容器主要采用大比表面的多孔碳材料如活性炭为正极材料,采用通过可逆的离子嵌入脱出来储能的材料为负极材料。在充电-放电过程中,不同储能机制的组合,使得金属离子电容器的能量密度高于传统的双电层电容器,同时功率密度大于金属离子电池。

5.对于双碳基的金属离子电容器而言,其正极材料和负极材料均采用碳基材料,由于碳基材料的特殊结构,在初始循环中,电解质在电极表面发生不可逆的电化学反应并形成sei层,消耗大量活性钠/钾的数量,大大限制了可用的能量密度,导致金属离子电容器的性能明显低于最佳值。当前通过对电极材料结构的改变,以及电解液的调整上来提高金属离子电容器的性能已经非常有限。而预锂化技术在锂离子电容器中的成功应用为储能设备性能的提升提供了另一个思路:通过预金属化技术,对负极材料进行表面调整,预先形成稳定的sei层来减少电解液中金属离子的不可逆损耗,与此同时补充了碳基材料金属源的缺失。因此,在金属离子电容器的发展过程中,为了实现金属离子电容器性能的最优化,预嵌金属技术的应用十分重要。

6.中国专利cn110335764a公开了一种高效构筑钠离子电容器的预钠化方法,通过采用玫瑰红酸钠、巴豆酸二钠、1,2-二羰基-3,4-二羟基-3-环丁烯二钠盐中的一种作为钠源添加剂。但该技术方案中的钠源添加剂脱钠后形成的还原产物会溶解到电解液溶剂中,对钠离子电容器的能量密度及循环性能均有不良影响。中国专利公布号cn113113235a公布了钠离子电容器及其负极预钠化方法,草酸钠和/或碳酸钠作为钠离子电容器负极预钠化的钠源添加剂。但该技术方案中钠源添加剂脱钠后形成气体对电容器的安全性能产生影响。中国专利cn109686924a公开了一种在金属负极箔上预嵌钾离子的技术,通过在金属箔材表面形成sei膜层和/或钾-金属合金层,来提高库伦效率。但由于钾离子半径过大,在负极反

复脱嵌过程中,结构易遭到破坏粉化。除了当前提过的这些比较先进的预钠化或预钾化技术,传统的利用金属钠粉或金属钾粉进行预金属化的方法,因为金属钠和金属钾活性高,易发生爆炸,在工业化生产过程中安全性能差。所以,目前十分成熟的预锂化技术更易于工业化生产,且安全性能高。

技术实现要素:

7.为了解决现有金属离子电容器由于在循环过程中在电极表面不断形成sei层,电解液中金属离子的不断消耗导致的库伦效率低、循环性能差等问题,本发明的目的是提供一种钠离子电容器和钾离子电容器的制备方法,通过对负极材料预嵌锂,通过在负极材料表面优先形成一层致密的含锂sei层,保证了电极结构的整体性,减少了电解液中金属离子的消耗,同时补充了金属源,使钠离子电容器或钾离子电容器具有良好的循环稳定性、能量密度及功率密度,且安全性能高,有利于工业化生产。

8.为实现上述技术目的,本发明采用如下技术方案:

9.本发明的第一个方面,提供了一种负极预嵌锂后的金属离子电容器,包括:正极片、负极片、隔膜及电解液;

10.所述负极片包括负极集流体和涂覆于所述负极集流体表面的负极涂布层,所述负极涂布层包括负极活性材料、导电剂、粘结剂;

11.其中,所述负极活性材料为预锂化炭材料。

12.本发明通过采用预锂化炭负极材料,其一,通过将锂离子预先嵌入到炭材料中,为钠离子电容器和钾离子电容器的炭负极材料提供了锂源,该锂源在电容器中起到了与钠源或钾源相同的作用。相较于之前预钠化提供的钠源和预钾化提供的钾源而言,钠与钾金属活泼性高,在预金属化过程中安全性能低,可操作性差,而预锂化技术成熟度高,在工业化生产中安全性更好;其二,预先在炭负极材料表面形成一层致密含锂sei层,减少了电容器在首次充放电过程中因为形成sei层对电解液中金属离子的消耗,提高了电容器的电化学性能,与此同时本发明通过研究发现含锂sei层并没有影响钠离子或钾离子在电容器负极材料的吸附储能,因此含锂sei层可以在钠离子电容器或钾离子电容器中成功应用。

13.本发明的第二个方面,提供了一种负极预嵌锂后的金属离子电容器的制备方法,包括:

14.将负极活性材料、导电剂和粘结剂混合后涂覆在负极集流体上,得到负极前驱体;

15.将所述负极前驱体预锂化形成负极片;

16.将正极活性材料、导电剂和粘结剂混合后,滚压成片涂覆在正极集流体上,得到正极片;

17.将所述预锂化负极片与正极片、隔膜、电解液组装,得到金属离子电容器。

18.本发明的第三个方面,提供了上述的金属离子电容器在制备储能领域中的应用。

19.本发明的有益效果在于:

20.(1)炭材料的价格低廉、性能稳定,且在使用过程中容易分散、易于制备负极浆料,整体的制备成本较低;

21.(2)由于正、负极材料炭材料的特殊结构,使金属离子电容器在循环过程中在电极表面不断形成sei层,使电解质不断消耗。通过对电极进行预锂化处理,可以弥补负极在首

次充放电过程中的金属离子消耗,并优先形成一层致密的sei层,保证电极结构的整体性,提升电容器的循环稳定性;与此同时还能扩宽电压工作窗口、提升电容器的能量密度。

22.(3)相比于预嵌钾或预嵌钠,预嵌锂工艺成熟度更高且安全性能更好,更易于工业化生产。同时,在预嵌锂过程中形成的致密的sei层提高了金属离子电容器电极的界面动力学,有利于提高倍率性能。

23.(4)本技术的操作方法简单、成本低、具有普适性,易于规模化生产。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

25.图1为本发明实施例1制备的钠离子电容器时间-电压曲线;

26.图2为本发明实施例1制备的钠离子电容器的倍率性能;

27.图3为本发明实施例1制备的钠离子电容器的循环性能;

28.图4为本发明实施例10制备的钾离子电容器时间-电压曲线;

29.图5为本发明实施例10制备的钾离子电容器的倍率性能;

30.图6为本发明实施例10制备的钾离子电容器的循环性能。

具体实施方式

31.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

32.本发明提出了一种金属离子电容器(钠离子电容器和钾离子电容器)及其制备方法。

33.本发明提供了一种金属离子电容器,包括正极片、负极片、隔膜及电解液;所述负极片包括负极集流体和涂覆于所述负极集流体表面的负极涂布层,所述负极涂布层包括负极活性材料、导电剂、粘结剂;

34.所述正极片包括正极集流体和涂覆于所述正极集流体表面的正极涂布层,所述正极涂布层包括正极活性材料、导电剂、粘结剂;

35.所述负极活性材料为预锂化后的炭材料,包括内部的炭材料及炭材料表面的含锂sei层;

36.所述正极活性材料为多孔碳材料。

37.在本发明中,所述负极活性材料为炭材料,因为炭材料的价格低廉、性能稳定,且在使用过程中容易分散、易于制备负极浆料,整体的制备成本较低。进一步地,炭材料独特的结构为离子存储提供了多种储能机制,进而提升了金属离子电容器的能量密度。同时,炭材料电位较低,可以拓宽电压工作窗口,进一步了提高电容器的能量密度。

38.所述炭材料为石墨、中间相碳微球、硬碳、软碳中的一种或多种。

39.在本发明中,所述正极活性材料中优选活性炭,因为活性炭比表面积大、孔径结构可调整、导电性能好、化学稳定性高,是目前应用最广泛的超级电容器电极材料。

40.在本发明中,所述负极集流体为铜箔片。因为负极的电位低,铝箔或其他集流体在

低电位下会与锂发生合金化反应,所以负极集流体优选为铜箔。

41.在本发明中,正极片的正极集流体为不锈钢网、泡沫镍片或铝箔片。正极电位较高,许多金属(如铜)在高电位易下被氧化,铝箔由于氧化层的存在在高电位下较为稳定,所以正极集流体优选为铝箔。

42.在本发明中,所述正极片与负极片中还包括导电剂和粘结剂。其中导电剂为增加活性材料的导电性,优选为石墨粉、炭黑、乙炔黑的一种或多种。粘结剂为将活性材料粘结在集流体表面,优选为聚偏氟乙烯、聚四氟乙烯、水溶性橡胶的一种或多种。

43.在一些实施例中,上述粘结剂和导电剂,有利于提高正负极片的强度和电学性能,当然本领域技术人员也可以参考现有技术选择合理的粘结剂和导电剂,在此不再赘述。

44.在本发明中,对于钠离子电容器,电解液中含有钠盐。所述钠盐为napf6、naclo4、natfsi中的一种或多种;

45.对于钾离子电容器,电解液中含有钾盐。所述钾盐为kpf6、kclo4、ktfsi中的一种或多种。

46.电解液中的溶剂为ec、dec、dmc、emc、fec、dol、dmso、pc中的一种或多种。

47.在本发明中,所述预嵌锂的方法为半电池预嵌锂法、短路预嵌锂法、直接接触预嵌锂法或化学预嵌锂法。

48.正负极的容量一般是不同的,但在电荷守恒条件下(既某一电极所得到的电子最多是另外一极给出的电子),整个电容器的容量由容量最低的电池所决定。所以正负极的质量比需要控制在一定比例,盲目增加其中一极的质量并不能增加电容器的容量,反而由于电极过厚使离子或电子的迁移距离增长导致容量下降。由此,活性物质质量增加,容量下降,导致比容量下降。因而,在本发明中,负极活性材料与正极活性材料的质量比为3:1~1:3。

49.本发明提供的金属离子电容器制备方法,包括如下步骤:

50.将负极活性材料、导电剂和粘结剂混合后涂覆在负极集流体上,得到负极前驱体;将所述负极前驱体预锂化形成负极片;

51.将正极活性材料、导电剂和粘结剂混合后,滚压成片涂覆在正极集流体上,得到正极片;

52.将所述预锂化负极片与正极片、隔膜、电解液组装,得到金属离子电容器。

53.在本发明中,负极片的制备过程为:所述预嵌锂的方法为半电池预嵌锂法、直接接触预嵌锂法或化学预嵌锂法。

54.半电池预嵌锂方法,步骤为:以负极极片为工作电极,锂片为对电极,中间为隔膜和电解液组装半电池,将电池在0.01~3v之间以0.01a/g~1a/g循环1~10圈以后,将电压降至0.01v。

55.短路预嵌锂法,步骤为:以负极极片为工作电极,锂片为对电极,放入锂电电解液中,将工作电极和对电极直接外接导线短路0.5~15h。

56.直接接触预嵌锂方法,步骤为:以负极极片为工作电极,锂片为对电极,将含锂盐电解液滴涂到金属锂表面,然后将负极片直接与金属接触,接触时间为0.5~12h,即可得到预锂化的负极极片。

57.化学预嵌锂方法,步骤为:在室温下,将负极极片浸泡在0.5mol/l~2mol/l含锂的

芳香烃复合溶液中5-10min,即可得到预锂化负极极片。其中芳香烃复合溶液包括联苯、联苯衍生物、蒽、蒽衍生物、萘、萘衍生物中的一种或几种的混合物。

58.芳香烃化合物更易于和金属锂形成络合物,而且其对反应是没有影响的,因此选择芳香烃化合物。

59.在本发明中,负极片炭材料与导电剂、粘结剂的质量比为60~95:2~40:1~10。导电剂与粘结剂的选择与上述一致。

60.在本发明中,正极片多孔碳材料与导电剂、粘结剂的质量比为60~95:2~40:1~10。导电剂与粘结剂的选择与上述一致。

61.在本发明中,组装金属离子电容器的过程为:在氩气保护的手套箱中,将正极片、隔膜和负极片依次叠加,组成紧密结构,注入电解液。

62.本发明还提供了一种金属离子电容器的制备方法,其步骤如下:

63.步骤一:负极片的制备,将炭材料、导电剂、粘结剂按比例混合均匀后涂覆在铜箔上,然后辊压成片并烘干,裁切成长方形或圆形,经过预嵌锂处理得到负极极片;

64.步骤二:正极片的制备,将活性炭、导电剂以及粘结剂按照比例混合均匀后涂覆在不锈钢网,泡沫镍片或铝箔上,然后辊压成片并烘干,最后裁切成长方形或圆形获得正极片;

65.步骤三:金属离子电容器的组装,将正极片、隔膜和负极片依次叠加,组成紧密结构,注入电解液。

66.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

67.实施例1-9为钠离子电容器实施例

68.实施例1

69.步骤一:负极片的制备,将硬碳、炭黑以及粘结剂(pvdf)按照质量比8:1:1混合均匀,加入适量nmp得到负极浆料,将负极浆料涂覆于铜箔上,80℃真空干燥12h后,将极片裁切成圆片;

70.将裁切好的极片进行预嵌锂,预嵌锂的方法为半电池预嵌锂,步骤为:将负极极片作为工作电极,锂片作为对电极,组装电池,将电池在0.01-3v之间以0.1a/g的低电流密度循环3圈以后,将电压降至0.01v。拆开电池后取出负极片,干燥后得到预嵌锂后的负极片。

71.步骤二:正极片的制备,将活性炭、炭黑以及粘结剂(ptfe)按照质量比8:1:1混合均匀得到正极浆料,将正极浆料滚压成片,120℃烘干12h后,置于铝箔上得到钠离子电容器正极片;

72.步骤三:钠离子电容器的组装,在氩气保护的手套箱中,将正极片,隔膜和负极片依次叠加组成紧密结构,其中正极与负极活性质量比为1:1,然后注入1m napf

6 in ec:dmc:emc=1:1:1vol%的电解液。

73.如图1所示,由上述方法制备的钠离子电容器的电压-时间曲线呈现理想的三角形;

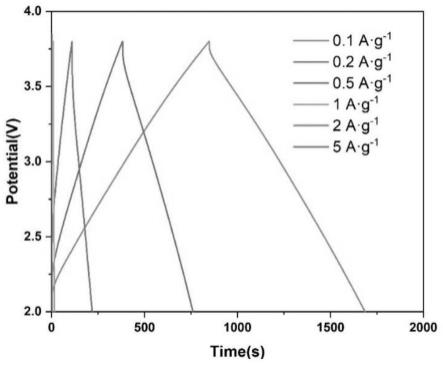

74.如图2所示,该电容器可以在0.1a/g、0.5a/g、1a/g、5a/g的电流密度下分别具有22mah/g、14mah/g、8mah/g、4mah/g的容量,表现出了良好的倍率性能;

75.如图3所示,在0.5a/g的电流密度下循环具有21mah/g的容量,并且在循环2000圈

后容量为18.6mah/g,容量保持率为88.6%,表现出了良好的循环性能。

76.实施例2

77.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用直接接触预嵌锂法,包括以下步骤:将负极极片作为工作电极,锂片作为对电极,将含锂盐电解液滴涂到金属锂表面,然后将负极片直接与金属接触,接触时间为5h,即可得到预嵌锂后的负极片。

78.实施例3

79.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用化学预嵌锂方法,包括以下步骤:在室温下,将负极极片浸泡在1ml 0.5mol/l萘酸锂中5min,即可得到预锂化负极极片。

80.实施例4

81.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用短路预嵌锂方法,包括以下步骤:将电化学工作站的工作电极与负极连接,对电极和参比电极与锂片连接,然后用金属片连接锂片与负极,使其自然短路放电,同时监测负极电位,使得负极电位降为0.01v时停止短路,即得到预锂化负极极片。

82.实施例5

83.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在负极片制备过程中,负极炭材料为软碳。

84.实施例6

85.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在负极片制备过程中,负极炭材料为葡萄糖烧结的碳球。

86.实施例7

87.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在电容器组装过程中,正极材料(多孔炭材料)与负极材料(硬碳)质量比为1:2。

88.实施例8

89.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在电容器组装过程中,电解液为1m nacio4溶于ec:dmc:emc=1:1:1 5%fec。

90.实施例9

91.本实施例提供的钠离子电容器与实施例1中的基本一致,不同的是在电容器组装过程中,电解液为1m napf6溶于ec:dmc:emc=1:1:1vol%with 5%fec。

92.表一为实施例1-9下制备的钠离子电容器的能量密度、功率密度以及循环2000圈后的容量保持率的总结。

93.表一

[0094][0095]

实施例10-20为钾离子电容器实施例

[0096]

实施例10

[0097]

(1)负极片的制备

[0098]

将硬碳、炭黑(super p)、pvdf以质量比8:1:1的比例混合后,加入适量溶剂nmp混合均匀后涂覆在铜箔上;在80℃真空条件下烘干12小时;将烘干后的极片裁切成圆形。

[0099]

将裁切好的极片进行预嵌锂,预嵌锂的方法为半电池预嵌锂,步骤为:将负极极片作为工作电极,锂片作为对电极,组装电池,将电池在0.01-3v之间以0.1a/g的低电流密度循环3圈以后,将电压降至0.01v。拆开电池后取出负极片,干燥后得到预嵌锂后的负极片。

[0100]

(2)正极片的制备

[0101]

将活性炭、炭黑以及粘结剂(ptfe)以质量比8:1:1混合均匀得到正极浆料,将正极浆料滚压成片,120℃烘干12h后,置于铝箔上得到钾离子电容器正极片;

[0102]

(3)钾离子电容器的组装

[0103]

在氩气保护的手套箱中,将正极片,隔膜和负极片依次叠加组成紧密结构,其中正极与负极活性质量比为1:1,然后注入1m kpf6 in ec:dmc:emc=4:3:2vol%的电解液。

[0104]

如图4所示,由上述方法制备的钠/钾离子电容器的电压-时间曲线呈现理想的三

角形;

[0105]

如图5所示,该电容器可以在0.1a/g、0.5a/g、1a/g、5a/g的电流密度下分别具有44mah/g、30mah/g、15mah/g、4mah/g的容量,表现出了良好的倍率性能;

[0106]

如6所示,在0.5a/g的电流密度下循环具有47mah/g的容量,并且在循环2000圈后容量为46mah/g,容量保持率为97.87%,表现出了良好的循环性能。

[0107]

实施例11

[0108]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极片制备过程中,负极炭材料为软碳。

[0109]

实施例12

[0110]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极片制备过程中,负极炭材料为石墨。

[0111]

实施例13

[0112]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极片制备过程中,负极炭材料为中间相碳微球。

[0113]

实施例14

[0114]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在电容器组装过程中,电解液为1m kpf6溶于ec:dmc:emc=4:3:2vol%with 5%fec。

[0115]

实施例15

[0116]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在电容器组装过程中,电解液为1m kcio4溶于ec:dmc:emc=4:3:2vol%with 5%fec。

[0117]

实施例16

[0118]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用直接接触预嵌锂法,包括以下步骤:将负极极片作为工作电极,锂片作为对电极,将含锂盐电解液滴涂到金属锂表面,然后将负极片直接与金属接触,接触时间为5h,即可得到预嵌锂后的负极片。

[0119]

实施例17

[0120]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用化学预嵌锂方法,包括以下步骤:在室温下,将负极极片浸泡在1ml 0.5mol/l萘酸锂复合溶液中5min,即可得到预锂化负极极片。

[0121]

实施例18

[0122]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在负极极片制备中,预嵌锂方法采用短路预嵌锂方法,包括以下步骤:将电化学工作站的工作电极与负极连接,对电极和参比电极与锂片连接,然后用金属片连接锂片与负极,使其自然短路放电,同时监测负极电位,使得负极电位降为0.01v时停止短路,即得到预锂化负极极片。

[0123]

实施例19

[0124]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在电容器组装过程中,正极材料(多孔炭材料)与负极材料(硬碳)质量比为1:2。

[0125]

实施例20

[0126]

本实施例提供的钾离子电容器与实施例10中的基本一致,不同的是在电容器组装

过程中,正极材料(多孔炭材料)与负极材料(硬碳)质量比为2:1。

[0127]

表二为实施例10-20下制备的钾离子电容器的能量密度、功率密度总结。

[0128]

表二

[0129][0130][0131]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。