1.本发明涉及一种半导体元件封装结构及其制造方法,尤其是涉及一种无基板的半导体元件封装结构及其制造方法。

背景技术:

2.在现有的封装技术中,通常会通过打线接合(wire bonding)技术或者表面黏着技术(surface-mount technology),使芯片设置在引线框架(lead frame)或者封装基板上,再利用塑封料(molding compound)将芯片与引线框架或者封装基板共同封装,而形成电子组件封装结构,其例如是方形扁平无引脚封装(quad flat none-lead package,qfn)结构或者是双侧扁平无引脚封装(dual flat no-lead package,dfn)结构。然而,具有引线框架或者是封装基板的电子封装结构的体积难以再进一步缩减。

3.为了进一步缩减电子组件封装结构的体积,晶圆级芯片尺寸封装(wafer level chip scale package,wlcsp)工艺以及扇出晶圆级封装(fan-out wlp)工艺成为在封装芯片时经常采用的技术手段。在进行晶圆级芯片尺寸封装工艺或者是扇出晶圆级封装工艺中,为了尽可能减少芯片封装后的体积,会先将整个晶圆薄化,再对薄化后的晶圆进行切割。在形成多个分离的芯片之后,再一次对多个芯片进行封装。

4.在其中一个现有的芯片封装体的制造方法中,先切割晶圆上表面形成多个凹槽,再于凹槽内形成图案化光阻层,之后再由晶圆下表面进行薄化。之后,于晶圆下表面形成绝缘层之后,再沿着各凹槽切割图案化光阻层与绝缘层,以形成多个芯片封装体。

5.然而,利用上述工艺来制作芯片封装体时,受限于切割工具的宽度,凹槽的宽度需要大于切割工具的宽度,才能避免在切割图案化光阻层与绝缘层时损害到芯片。另外,晶圆的切割道的宽度必须要比凹槽的宽度更宽,才能避免在形成凹槽时,损坏到芯片。也就是说,利用上述工艺来封装芯片,晶圆的切割道宽度将受限于后续的工艺而无法被缩减。如此,晶圆的一部分区域将被预留做为切割道而无法用于制作组件,导致一片晶圆所能制造出的芯片数量降低,也不利于降低工艺成本。

技术实现要素:

6.本发明所要解决的技术问题在于,针对现有技术的不足提供一种半导体元件封装结构及其制造方法,可以在切割后芯片的侧表面上形成保护层,以及在芯片的正面与背面至少其中一者上形成保护层,从而形成一个电子元件封装体。此外,切割道的宽度也可被进一步缩减,而增加晶圆用来制作元件的区域,进而降低制造成本。

7.为了解决上述的技术问题,本发明所采用的其中一技术方案是提供一种半导体元件封装结构的制造方法,其包括:提供一晶圆,其中,晶圆定义出多个半导体元件以及相互交错的多个切割区,其中,每一半导体元件包括设置在主动面上的至少一接垫;将晶圆设置在一暂时性黏着层上,并沿着多个切割区切割晶圆,以形成多个彼此分离的半导体元件;扩张多个半导体元件之间的间距;将扩张后的多个半导体元件全部设置在一承载板上;形成

一模封材料覆盖多个半导体元件,以形成一初始封装体,其中,模封材料填入多个半导体元件之间,以连接多个半导体元件,初始封装体具有一第一侧与一第二侧,每一半导体元件的主动面与一底面分别对应于第一侧与第二侧;分离初始封装体与承载板;以及对初始封装体执行一切割步骤,以形成多个半导体元件封装结构。

8.更进一步地,在将扩张后的多个半导体元件全部设置在承载板的步骤中,每一半导体元件的主动面朝向承载板,且模封材料覆盖每一半导体元件的底面,但未覆盖每一半导体元件的主动面。

9.更进一步地,半导体元件封装结构的制造方法还进一步包括:在分离初始封装体与承载板之后,由初始封装体的第二侧执行一薄化步骤,以使每一半导体元件裸露于初始封装体的第二侧。

10.更进一步地,半导体元件封装结构的制造方法还进一步包括:在由初始封装体的第二侧执行薄化步骤之后,在初始封装体的第二侧形成一导电导热层,其中,导电导热层直接接触每一半导体元件的底面。

11.更进一步地,在由初始封装体的第二侧执行薄化步骤之后,直接执行切割步骤。

12.更进一步地,切割区的宽度是40μm至80μm,在将扩张后的多个半导体元件设置在承载板上之后,任两个半导体元件之间的间距是100μm至200μm。

13.更进一步地,形成初始封装体的步骤中,将多个半导体元件全部设置在承载板上,且形成初始封装体的步骤包括:将多个半导体元件夹设在一第一片状模封材与一第二片状模封材之间,其中,第一片状模封材、第二片状模封材与任两个半导体元件之间共同定义出一空隙;以及将第一片状模封材、多个半导体元件以及第二片状模封材设置在承载板上,并压合第一片状模封材与第二片状模封材,以形成填入空隙并完全包覆每一半导体元件的模封材料。

14.更进一步地,在形成初始封装体之后,模封材料覆盖每一半导体元件的主动面与底面,而使每一半导体元件被完全埋在模封材料中,且制造方法还进一步包括:由初始封装体的第一侧执行薄化步骤,以裸露每一半导体元件的至少一接垫。

15.更进一步地,在对初始封装体的第一侧执行薄化步骤之后,模封材料的一第一表面与每一半导体元件的至少一接垫表面齐平。

16.更进一步地,在执行切割步骤之前,还进一步包括:由初始封装体的第二侧执行另一薄化步骤,以裸露每一半导体元件的底面;以及形成一导电导热层于初始封装体的第二侧,其中,导电导热层覆盖并接触每一半导体元件的底面。

17.为了解决上述的技术问题,本发明所采用的另外一技术方案是提供一种无基板的半导体元件封装结构,其包括半导体元件、模封层以及导电导热层。半导体元件具有一主动面、与主动面相对的一底面以及连接于主动面与底面之间的一侧表面。半导体元件包括至少一接垫,其设置于主动面。模封层包覆半导体元件的侧表面,而裸露半导体元件的底面,模封层具有两相对的一第一表面与一第二表面,第二表面与半导体元件的底面共平面。导电导热层设置在半导体元件的底面与模封层的第二表面。

18.更进一步地,半导体元件封装结构的总厚度介于25μm至150μm。

19.更进一步地,半导体元件的主动面与模封层的一第一表面切齐。

20.更进一步地,至少一接垫的厚度是5μm至100μm,模封层覆盖主动面,但裸露至少一

接垫,第一表面与半导体元件的主动面之间的一高度差是介于10μm至80μm,且第一表面与至少一接垫的表面切齐。

21.更进一步地,导电导热层的厚度是介于1μm至5μm,半导体元件的厚度是介于25至75μm。

22.为了解决上述的技术问题,本发明所采用的另外一技术方案是提供一种无基板的半导体元件封装结构,其包括半导体元件以及模封层。半导体元件具有一主动面、与主动面相对的一底面以及连接于主动面与底面之间的一侧表面。半导体元件包括至少一接垫,其设置于主动面。模封层包覆半导体元件的侧表面及半导体元件的底面。模封层的厚度是介于10至50μm,并具有两相对的一第一表面与一第二表面。

23.更进一步地,半导体元件的主动面与模封层的一第一表面切齐。

24.更进一步地,至少一接垫的厚度是5μm至100μm,模封层覆盖半导体元件的主动面,但裸露至少一接垫,第一表面与半导体元件的主动面之间的一高度差是介于10μm至80μm,且第一表面与至少一接垫的表面切齐。

25.本发明的其中一有益效果在于,本发明所提供的半导体元件封装结构及其制造方法,其能通过“将晶圆设置在一暂时性黏着层上,并沿着多个切割区切割晶圆,以形成多个彼此分离的半导体元件”、“扩张多个半导体元件之间的间距"、“将扩张后的多个半导体元件全部设置在承载板上”以及“形成一模封材料覆盖多个所述半导体元件,以形成一初始封装体”的技术方案,可以使切割区的宽度被进一步缩减,提升晶圆中制造半导体元件的数量,进而降低制造成本。除此之外,通过上述方法所形成的半导体元件封装结构不具有基板、导线架或者打线,从而可具有更小的体积。

26.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

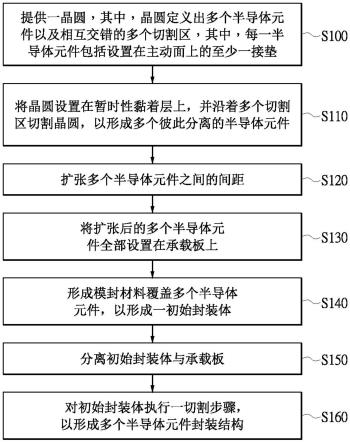

27.图1为本发明实施例的半导体元件封装结构的制造方法的流程图。

28.图2为本发明实施例的半导体元件封装结构的制造方法在步骤s100之前的示意图。

29.图3为图2沿线iii-iii的局部剖面示意图。

30.图4为本发明实施例的半导体元件封装结构的制造方法在步骤s120的示意图。

31.图5为本发明另一实施例的半导体元件封装结构的制造方法在步骤s120的示意图。

32.图6为本发明实施例的半导体元件封装结构的制造方法在步骤s130的示意图。

33.图7为本发明实施例的半导体元件封装结构的制造方法在步骤s140的示意图。

34.图8为本发明实施例的半导体元件封装结构的制造方法在步骤s160的示意图。

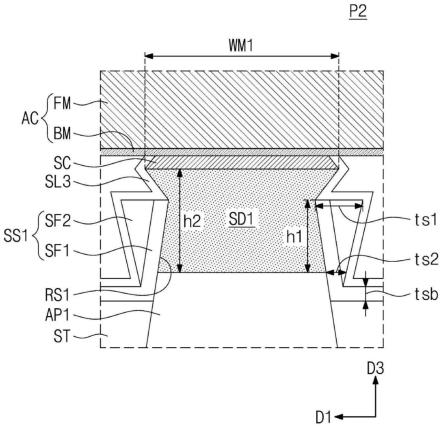

35.图9为本发明第一实施例的半导体元件封装结构的剖面示意图。

36.图10为本发明另一实施例的半导体元件封装结构的制造方法的流程图。

37.图11为本发明实施例的半导体元件封装结构的制造方法在图10的步骤s170的示意图。

38.图12为本发明第二实施例的半导体元件封装结构的剖面示意图。

39.图13为本发明实施例的半导体元件封装结构的制造方法在图10的步骤s180的示意图。

40.图14为本发明第三实施例的半导体元件封装结构的剖面示意图。

41.图15为本发明另一实施例的半导体元件封装结构的制造方法的流程图。

42.图16为本发明另一实施例的半导体元件封装结构的制造方法在图15的步骤s230的示意图。

43.图17为本发明另一实施例的半导体元件封装结构的制造方法在图15的步骤s230的示意图。

44.图18为本发明另一实施例的半导体元件封装结构的制造方法在图15的步骤s250的示意图。

45.图19为本发明另一实施例的半导体元件封装结构的制造方法在图15的步骤s280的示意图。

46.图20为本发明第四实施例的半导体元件封装结构的剖面示意图。

47.图21为本发明又一实施例的半导体元件封装结构的制造方法在图15的步骤s260的示意图。

48.图22为本发明又一实施例的半导体元件封装结构的制造方法在图15的步骤s270的示意图。

49.图23为本发明第五实施例的半导体元件封装结构的剖面示意图。

具体实施方式

50.以下是通过特定的具体实例。来说明本发明所公开有关“半导体元件封装结构及其制造方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

51.参阅图1,其显示本发明实施例的半导体元件封装结构的制造方法的流程图。本发明实施例的半导体元件封装结构的制造方法可用以封装不同种类的芯片,如:功率芯片或二极管芯片。

52.如图1所示,在步骤s100中,提供一晶圆,其中,晶圆定义出多个半导体元件以及相互交错的多个切割区,其中,每一半导体元件包括设置在主动面上的至少一接垫。请配合参照图2及图3,图2为本发明实施例的芯片封装元件的制造方法在步骤s100的示意图,图3为图2沿线iii-iii的局部剖面示意图。

53.在本发明实施例中,晶圆1已经完成元件制作的工艺,且在晶圆1的上表面1a定义出多个半导体元件10以及相互交错的多个切割区11。构成晶圆1的材料通常为硅,但也可以是其他半导体材料,例如砷化镓或氮化镓。

54.详细而言,多个切割区11包括沿着不同方向延伸的多个切割区11,且多个切割区

11相互交错。多个半导体元件10以阵列方式排列。位于同一列(也就是沿着第一方向d1排列)中的任两相邻的半导体元件10,或者位于同一行(也就是沿着第二方向d2排列)中的任两相邻的半导体元件10,都是通过切割区11而相互分隔。

55.另外,在本实施例中,切割区11(在第一方向d1或第二方向d2)的宽度w1约介于40μm至100μm。在本实施例中,切割区11具有较小的宽度w1,而允许晶圆1具有更多的半导体元件10。

56.如图3所示,在本发明实施例中,每一个半导体元件10具有一主动面10a、与主动面10a相反的底面10b以及连接于主动面10a与底面10b之间的侧表面10c。另外,每一个半导体元件10具有设置在主动面10a上的至少一接垫100(图2中绘示两个为例)。值得一提的是,可以在晶圆阶段,也就是晶圆未被切割之前,就预先形成半导体元件10的重分布线路结构。

57.重分布线路结构可包括图案化介电层(图未示)以及至少一接垫100。图案化介电层可覆盖半导体元件10的主动面10a并具有至少一开口。至少一接垫100被形成于开口内,以电性连接于半导体元件10的端点。

58.在一实施例中,接垫100的材料例如是钛、铜、银、镍、锡、金或其任意组合,但本发明并不限于前述举例。另外,在一实施例中,每一接垫100的厚度约5μm至100μm。须说明的是,在晶圆被切割之前,可以先将晶圆的厚度减薄至100μm至250μm。因此,本发明实施例的半导体元件10的厚度也是大约100μm至250μm。

59.在本实施例中,以多个半导体元件10的其中一部分为例来说明本发明实施例的半导体元件封装结构的制造方法。请再参照图1,在步骤s110中,将晶圆设置在暂时性黏着层上,并沿着多个切割区切割晶圆,以形成多个彼此分离的半导体元件。在步骤s120中,扩张多个半导体元件之间的间距。

60.请配合参照图4,其为本发明实施例的半导体元件封装结构的制造方法在步骤s120。需先说明的是,在一实施例中,在将晶圆1放置在暂时性黏着层p11上时,是以晶圆1的底面朝向暂时性黏着层p11设置。据此,在对晶圆1切割之后,如图4所示,每一半导体元件10的主动面10a朝上,而以底面10b黏着于暂时性黏着层p11上。

61.另外,须在对晶圆1进行切割时,由于切割宽度的限制,并不会将整个切割区11都移除。因此,在切割晶圆1之后,任两相邻的半导体元件10之间的间距d1实质上会小于切割区11的宽度w1。进一步而言,任两相邻的半导体元件10之间的间距d1约介于40μm至80μm。

62.如图4所示,在对晶圆切割而形成多个分离的半导体元件10之后,通过对暂时性黏着层p11施加水平方向(也就是沿着图2中的第一方向d1与第二方向d2)的拉力,以扩张多个半导体元件10之间的间距d1。在一实施例中,在扩张后,任两个半导体元件10之间的间距d1’约100μm至200μm。

63.在另一实施例中,在对晶圆1进行切割前,晶圆1也可以下表面1b朝上而设置在暂时性黏着层p11上。因此,请参照图5,当多个半导体元件10被设置在暂时性黏着层p11上时,是以主动面10a朝向暂时性黏着层p11设置。之后,执行扩张步骤,以增加两相邻的半导体元件10之间的间距d1。

64.请再参照图1,在步骤s130中,将扩张后的多个半导体元件全部设置在承载板上。请参照图6,其为本发明实施例的半导体元件封装结构的制造方法在步骤s130的示意图。如图6所示,每一半导体元件10的主动面10a朝向承载板p1。值得注意的是,在本发明实施例

中,在扩张多个半导体元件10的间距d1’之后,并未特别进行挑选半导体元件10的步骤,而是将半导体元件10全部转移设置在承载板p1上。

65.请参照图6,多个半导体元件10被设置在承载板p1上。在一实施例中,在本实施例中,承载板p1具有一底板p10以及另一暂时性黏着层p11,且底板p10的材料例如是硅晶圆、玻璃、陶瓷、高分子或者金属,本发明并不限制。

66.若进行扩张时,多个半导体元件10是以主动面10a朝上而设置在暂时性黏着层p11上,可在执行扩张后,先将具有另一暂时性黏着层p11的承载板p1面向多个半导体元件10的主动面10a设置,以使多个半导体元件10的主动面10a贴合于承载板p1的暂时性黏着层p11。

67.之后,再将原本黏着于多个半导体元件10底面10b的暂时性黏着层p11解黏。解黏的方式可依据暂时性黏着层p11的材料而选择利用加热、照射紫外光或者是雷射光等方式,来去除暂时性黏着层p11的黏性。举例而言,暂时性黏着层为uv解黏胶层,则可通过照射紫外光,可降低暂时性黏着层的黏着力,但本发明并不以此为限。据此,当多个半导体元件10设置在承载板p1上时,是以主动面10a朝向承载板p1而设置。

68.在另一实施例中,如进行扩张时,是如图5所示,多个半导体元件10是以主动面10a朝向暂时性黏着层p11设置,可在进行扩张之后,将暂时性黏着层p11连同黏着于其上的多个半导体元件10直接设置在底板p10上。

69.请再参照图1,在步骤s140中,形成模封材料覆盖多个半导体元件,以形成一初始封装体。请配合参照图7,图7为本发明实施例的半导体元件封装结构的制造方法在步骤s140的示意图。模封材料2填入多个半导体元件10之间,以连接多个半导体元件10。模封材料2与多个半导体元件10共同形成初始封装体m1。模封材料2例如是高分子材料或是复合材料,其中高分子材料例如:聚酰亚胺(polyimide,pi)、苯丙环丁烯(benzocyclobutene,bcb)、环氧树脂或硅胶等,而复合材料例如是玻璃纤维强化热固性塑料、团状模压材料等具有黏着性的绝缘材料或介电材料。可以利用模压成型或是注塑成型(injection molding)工艺形成模封材料2。

70.在本实施例中,模封材料2覆盖每一个半导体元件10的底面10b,但并未覆盖每一半导体元件10的主动面10a。也就是说,模封材料2包覆每一半导体元件10的侧表面10c以及底面10b。

71.如图7所示,初始封装体m1具有一第一侧与一第二侧,每一半导体元件10的主动面10a与底面10b分别对应于第一侧与第二侧。如图5所示,每一半导体元件10的主动面10a是对应于初始封装体m1的第一侧,且初始封装体m1是以第一侧接触承载板p1的暂时性黏着层p11。进一步而言,模封材料2具有第一表面2a以及与第一表面2a相对的第二表面2b。在本实施例中,模封材料2的第一表面2a与半导体元件10的主动面10a会共同接触承载板p1的暂时性黏着层p11。

72.请参照图1,在步骤s150中,分离初始封装体与承载板。在步骤s160中,对初始封装体执行一切割步骤,以形成多个半导体元件封装结构。请配合参照图8,图8为本发明实施例的半导体元件封装结构的制造方法在步骤s160的示意图。分离初始封装体m1与承载板p1。详细而言,当暂时黏着层p11为uv解黏胶层时,可以先利用紫外光(uv光)照射可剥离黏着层,降低可剥离黏着层p11与初始封装体m1之间的黏着力,进而使初始封装体m1可由承载板p1的可剥离黏着层p11脱离。

73.如图8所示,在将承载板p1与初始封装体m1分离之后,对初始封装体m1执行一切割步骤l1,以形成多个半导体元件封装结构m1。请参照图9,图9为本发明第一实施例的半导体元件封装结构的剖面示意图。本实施例的半导体元件封装结构m1包括半导体元件10以及模封层2a。

74.如前所述,半导体元件10具有主动面10a、与主动面10a相对的底面10b以及连接于主动面10a与底面10b之间的侧表面10c。半导体元件10例如是功率芯片或者是其他种类的芯片,本发明并不限制。半导体元件10并具有位于主动面10a上的至少一接垫100。

75.在切割初始封装体m1之后,包覆每一半导体元件10周围的模封材料2形成图9的模封层2a。据此,模封层2a包覆半导体元件10的侧表面10c以及底面10b,而可对半导体元件10提供保护。在本实施例中,模封层2a的厚度t1是介于10至50μm。另外,模封层2a具有两相对的一第一表面2a与一第二表面2b。如图7所示,半导体元件10的主动面10a以及接垫100都会裸露于模封层2a的第一表面2a。在本实施例中,半导体元件10的主动面10a会与模封层2a的第一表面2a切齐。另外,接垫100的厚度约5μm至100μm,并凸出于主动面10a,因此,接垫100的顶面会高于模封层2a的第一表面2a。

76.请参照图10,显示本发明另一实施例的半导体封装元件制造方法的流程图。本实施例的制造方法与图1所示的制造方法相同的步骤不再赘述。本实施例中,在分离初始封装体与承载板之后,还进一步执行步骤s170。在步骤s170中,由初始封装体的第二侧执行一薄化步骤,以使每一半导体元件裸露于初始封装体的所述第二侧。

77.请参照图11,显示本发明另一实施例的半导体元件封装结构在步骤s170中的示意图。详细而言,在对初始封装体m1执行薄化步骤时,是由模封材料2的第二表面2b朝向第一表面2a来薄化初始封装体m1,以去除模封材料2的一部分并薄化每一半导体元件10。如此,半导体元件10具有更薄的厚度t2。在一实施例中,初始封装体m1的厚度可被减薄至25μm至75μm。也就是说,在初始封装体m1中的每一半导体元件10的厚度t2也被薄化至25μm至75μm。另外,在薄化后的初始封装体m1中,每一半导体元件10的底面10b’会裸露于模封材料2’的第二表面2b’,且会与模封层2’的第二表面2b’切齐。

78.须说明的是,由于半导体元件10是被包覆在模封材料2内,因此在薄化初始封装体m1时,模封材料2可对半导体元件10提供保护,避免半导体元件10在薄化时被损坏。也就是说,本发明实施例所提供的方法不仅可以使半导体元件10的厚度更薄,并且可降低半导体元件10的破片率。

79.请参照图12,在执行步骤s170之后,可以直接执行步骤s160,以形成多个半导体元件封装结构。进一步而言,请参照图11与图12,在对图11的初始封装体m1执行切割步骤l1之后,可形成如图12所示的半导体元件封装结构m2。

80.本实施例的半导体元件封装结构m2中,模封层2b只包覆半导体元件10的侧表面10c,并未覆盖半导体元件10的主动面10a以及底面10b’。换言之,半导体元件10的主动面10a会裸露于模封层2b的第一表面2a,且模封层2b的第一表面2a会与半导体元件10的主动面10a切齐。另外,半导体元件10的底面10b’会裸露于模封层2b的第二表面2b’。

81.须说明的是,相较于前一实施例,利用本发明实施例的制造方法所制造的半导体元件封装结构m2的总厚度可以更薄。具体而言,半导体元件封装结构m2的总厚度可介于25μm至75μm。

82.请再参照图10,在执行步骤s170之后,本实施例的制造方法还可执行步骤s180。在步骤s180中,在初始封装体的第二侧形成一导电导热层,其中,导电导热层直接接触每一半导体元件的底面。

83.请参照图13,其为本发明第三实施例的半导体元件封装结构的制造方法在步骤s170的示意图。图13可接续步骤s170,也就是在减薄初始封装体m1之后,形成导电导热层3于初始封装体m1的第二侧。进一步而言,导电导热层3会形成在模封材料2’的第二表面2b’,以及每一半导体元件10的底面10b’。

84.导电导热层3的材料例如是钛、铜、银、镍、锡、金或其任意组合。此外,每一导电导热层3可以具有叠层结构,如:钛/铜、钛/镍/银、钛/铜/镍/锡或者钛/铜/镍/金的叠层结构。导电导热层3的厚度大约是1μm至5μm。之后,如图11所示,对初始封装体m1以及导电导热层3执行切割步骤l1。

85.请参照图14,图14为本发明第三实施例的半导体元件封装结构的剖面示意图。相较于图10的半导体元件封装结构m2,本实施例的半导体元件封装结构m3还进一步包括导电导热层3,且导电导热层3是设置在半导体元件10的底面10b’与模封层2b的第二表面2b’。导电导热层3可对半导体元件10提供保护,并可用于对半导体元件10散热。

86.须说明的是,在图14的实施例中,半导体元件10的导电接面是位于半导体元件10的主动面10a。然而,在其他实施例中,半导体元件10的导电接面也可能位于其底面10b。据此,半导体元件10的导电接面的数量以及位置是根据半导体元件10的种类而决定,本发明并不限制。据此,当半导体元件10的底部具有用以电性连接外部的导电接面时,导电导热层3可做为焊垫,以使半导体元件10可电性连接于另一电子装置或者电路板。

87.另外,本实施例的半导体元件封装结构m3中,半导体元件10的厚度是介于25至75μm,而导电导热层3的厚度约1μm至5μm,因此半导体元件封装结构m3的总厚度可小于100μm。相较于图7的实施例,半导体元件封装结构m2,m3的总厚度可以更薄。具体而言,半导体元件封装结构m2,m3的总厚度可介于25μm至100μm。

88.另外,须说明的是,形成模封材料2的步骤也可以在将多个半导体元件10设置在承载板p1上之前执行。请参照图15,其为本发明另一实施例的半导体元件封装结构的制造方法流程图。

89.本实施例的步骤s200至步骤s220分别与图10的步骤s100至s120相同,在此并不赘述。在步骤s230中,形成模封材料覆盖多个半导体元件,以形成初始封装体,并将多个半导体元件全部设置在承载板上。请配合参照图16以及图17,其显示图15的半导体元件封装结构的制造方法在步骤s230的示意图。

90.如图16所示,在本实施例中,将多个半导体元件10夹设在一第一片状模封材21与一第二片状模封材22之间,且第一片状模封材21、第二片状模封材22与任两个半导体元件10之间共同定义出一空隙h1。

91.进一步而言,在切割晶圆而形成多个彼此分离的半导体元件10之后,可先将多个半导体元件10设置在如图4或者图5所示的暂时性黏着层p11上,再设置第一片状模封材21。由于第一片状模封材21也具有黏着性,而可固定多个半导体元件10,因此在设置第一片状模封材21之后,可先移除暂时性黏着层p11,再设置第二片状模封材22,以使多个半导体元件10被夹设在第一片状模封材21与第二片状模封材22之间。

92.请参照图16,由半导体元件10的两相反侧,压合第一片状模封材21与第二片状模封材22,以形成填入空隙h1并完全包覆每一半导体元件10的模封材料2。在本实施例中,先将第二片状模封材22、多个半导体元件10以及第一片状模封材21一并设置在承载板p1上,再进行压合。

93.请参照图17,通过上述步骤,多个半导体元件10会埋入模封材料2内,而可形成初始封装体m2。如图17所示,在本实施例中,模封材料2覆盖每一个半导体元件10的底面10b与主动面10a。初始封装体m2具有第一侧与第二侧,且位于模封材料2内的每一半导体元件10的主动面10a与底面10b会分别朝向第一侧与第二侧。在本实施例中,模封材料2的第一表面2a即位于初始封装体m2的第一侧,而模封材料2的第二表面2b是位于初始封装体m2的第二侧。

94.请再参照图15,在步骤s240中,分离初始封装体与承载板;在步骤s250中,由初始封装体的第一侧执行薄化步骤。请配合参照图18,在本实施例中,由初始封装体m2的第一侧对初始封装体m2执行薄化步骤,以裸露每一半导体元件10的接垫100。也就是说,一部分覆盖在半导体元件10的接垫100上的模封材料2会被去除。请参照图19,对初始封装体m2执行薄化步骤之后,模封材料2’的第一表面2a’会与半导体元件10的接垫100的表面齐平。须说明的是,在对初始封装体m2薄化时,一部分接垫100也可能会一并被移除。

95.请再参照图15,在一实施例中,在执行步骤s250之后,可以直接执行步骤s280。如图19所示,对初始封装体m2执行切割步骤l1之后,可形成多个半导体元件封装结构。

96.请参照图20,为本发明第四实施例的半导体元件封装结构的剖面示意图。半导体元件封装结构m4包括半导体元件10以及模封层2c。在本实施例中,模封层2c包覆半导体元件10的主动面10a、侧表面10c以及底面10b,但裸露出半导体元件10的接垫100。在一实施例中,模封层2c的厚度是介于10至50μm。据此,在本实施例的半导体元件封装结构m4中,半导体元件10的所有表面(包括主动面10a、侧表面10c以及底面10b)都会被模封层2c包覆,而被较完整的保护。

97.另外,模封层2c具有两相对的第一表面2a’与第二表面2b。第一表面2a’与半导体元件10的主动面10a之间形成一高度差h1,且高度差h1介于10μm至80μm。如图18所示,第一表面2a’会与接垫100的表面切齐。

98.请再参照图15,在执行步骤s250之后,本发明实施例的制造方法可进一步执行步骤s260以及步骤s270,再执行步骤s280。进一步而言,在步骤s260中,由初始封装体的第二侧执行一薄化步骤,以使每一半导体元件裸露于初始封装体的所述第二侧。在步骤s270中,形成一导电导热层于初始封装体的第二侧,其中,导电导热层覆盖并接触每一半导体元件的底面。

99.请配合参照图21,其显示本发明实施例的半导体元件封装结构的制造方法在步骤s260的示意图。须说明的是,图21的步骤可接续步骤s250(可参考图18)。也就是说,在由初始封装体m2的第一侧对初始封装体m2执行薄化步骤之后,再由初始封装体m2的第二侧对初始封装体m2执行另一薄化步骤,以裸露每一半导体元件10的底面10b’。据此,在本实施例中,初始封装体m2经过两阶段薄化步骤。在薄化后的初始封装体m2中,每一半导体元件10的底面10b’会裸露于模封材料2”的第二表面2b’,且会与模封层2”的第二表面2b’切齐。

100.请参照图22,图22为本发明又一实施例的半导体元件封装结构的制造方法在步骤

s270的示意图。在减薄初始封装体m2之后,形成导电导热层3于初始封装体m1的第二侧。进一步而言,导电导热层3会形成在模封材料2’的第二表面2b’,以及每一半导体元件10的底面10b’。

101.导电导热层3的材料例如是钛、铜、银、镍、锡、金或其任意组合。此外,每一导电导热层3可以具有叠层结构,如:钛/铜、钛/镍/银、钛/铜/镍/锡或者钛/铜/镍/金的叠层结构。导电导热层3的厚度大约是1μm至5μm。之后,如图20所示,对初始封装体m1以及导电导热层3执行切割步骤l1。

102.请参照图23,图23为本发明第五实施例的半导体元件封装结构的剖面示意图。本实施例的半导体元件封装结构m5包括半导体元件10、模封层2”以及导电导热层3。本实施例的模封层2d包覆半导体元件10的主动面10a以及侧表面10c,但并未覆盖半导体元件10的底面10b’。模封层2d具有第一表面2a’与第二表面2b’。模封层2d的第一表面2a’会与半导体元件10的主动面10a之间形成高度差h1,但是第一表面2a’与接垫100的表面会平齐。

103.另外,模封层2d的第二表面2b’与半导体元件10的底面10b’切齐。导电导热层3设置在模封层2d的第二表面2b’与半导体元件10的底面10b’上。进一步而言,在本实施例中,导电导热层3直接接触于半导体元件10的底面10b’以及模封层2d的第二表面2b’。导电导热层3可对半导体元件10提供保护,并可用于对半导体元件10散热。当半导体元件10的底部具有用以电性连接外部的导电接面时,导电导热层3可做为焊垫,以使半导体元件10可电性连接于另一电子装置或者电路板。

104.另外,本实施例的半导体元件封装结构m3中,半导体元件10的厚度是介于25至75μm,而导电导热层3的厚度约1μm至5μm,因此半导体元件封装结构m3的总厚度可小于100μm。

105.须说明的是,在另一实施例的制造方法中,步骤s270也可以省略。如图15所示,在执行步骤s260之后,直接执行步骤s280。利用前述制造方法所形成的半导体元件封装结构中,并不会具有导电导热层3,且模封层包覆半导体元件10的主动面10a以及侧表面10c,但裸露出半导体元件10的底面10b’。

106.[实施例的有益效果]

[0107]

本发明的其中一有益效果在于,本发明所提供的半导体元件封装结构及其制造方法,其能通过“将晶圆设置在一暂时性黏着层上,并沿着多个切割区切割晶圆,以形成多个彼此分离的半导体元件”、“扩张多个半导体元件之间的间距"、“将扩张后的多个半导体元件全部设置在承载板上”以及“形成一模封材料覆盖多个所述半导体元件,以形成一初始封装体”的技术方案,可以使切割区11的宽度w1被进一步缩减,提升晶圆1中半导体元件10的数量,进而降低制造成本。

[0108]

进一步而言,在本发明实施例的制造方法中,在切割晶圆1之后,可先扩张多个半导体元件10的间距,再将全部的半导体元件10设置到承载板p1进行模封。如此,切割区11的宽度w1不会受限于后续的模封工艺与切割工具宽度限制,而可以被进一步缩减。如此,晶圆1所能用于制作半导体元件10的区域可增加,而增加同一片晶圆1中的半导体元件10的数量,降低制造成本。

[0109]

另外,本发明实施例所提供的制造方法可形成无基板、无导线架、且无打线的半导体元件封装结构m1~m5,且模封材料2(2’、2”)也可对半导体元件10提供保护,提升半导体元件封装结构m1~m5的良率。

[0110]

另一方面,本实施例并非通过在晶圆阶段对晶圆进行薄化,来缩减体积,而是在将晶圆切割成多个半导体元件10,并形成模封材料2(2’、2”)包覆半导体元件10之后,才直接对初始封装体m1(m2)执行薄化。据此,半导体元件封装结构m1~m5中的半导体元件10的厚度t1可在薄化初始封装体m1(m2)的步骤中决定,而不是在薄化晶圆的步骤决定。相较于利用减薄整个晶圆来控制厚度的现有技术手段而言,薄化初始封装体m1(m2)更能精准地控制半导体元件10的厚度t1、t2或半导体元件封装结构m1~m5的总厚度。另外,本发明实施例所采用的技术手段较不容易导致半导体元件10破损,可降低薄化工艺难度及成本。

[0111]

另外,利用本发明实施例所提供的半导体元件封装结构的制造方法,可以进一步使半导体元件10被薄化至100μm以下,从而使半导体元件封装结构m1~m5的尺寸可再被缩减。整体而言,相较于现有的封装技术,利用本发明实施例的制造方法所制造的半导体元件封装结构m1~m5不具有封装基板、导线架及打线,因此半导体元件封装结构m1~m5的总厚度可以更薄,而具有更小的体积。也就是说,半导体元件封装结构m1~m5的体积极接近于未封装的芯片尺寸。

[0112]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求书的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。