1.本发明属于能源材料的制备和应用领域,具体涉及一种磷化钴催化剂、其制备方法及应用。

背景技术:

2.目前最常用的合成氨方法为一个世纪之前发现的haber-bosch工艺,该法需要大量的氢能,消耗了世界能源产量的1%~2%(每年),每年会产生300~400万吨的二氧化碳,对环境是极大的挑战。为了节约能源和保护环境、绿色发展,我们需要开发一种在常温常压下合成氨的方法,而电催化氮还原反应是一种有前途的能源和环境友好型合成氨的方法。

3.电催化氮还原特别有吸引力是因为其有以下三点优势:1)氮还原的热力学能类似于氢的释放;2)电化学过程可以连续进行、易于扩展,并具有高通量和时空产率;3)电催化氮还原所需的能量可以由无碳可再生能源(太阳能和风能)提供。

4.在电催化氮还原的现有催化剂中,贵金属展现了其优异的催化活性,如ru、au和pt,但因其存量少且价格昂贵而限制开发应用。非贵金属就成为了研究热点,如多孔形无机氧化物和无金属的氮掺杂碳等,但由于竞争的析氢副反应更容易产生使得此类催化剂的产氨率和法拉第效率都较低。磷表面上的配位不饱和活性位点可能取代氢相关的中间体,而不是均质的金属表面,这有可能利于氮相关中间体的键合,过渡金属磷化物在电催化氮还原领域引起了极大的关注。

技术实现要素:

5.本发明是为了解决上述问题而进行的,目的在于提供一种磷化钴催化剂、其制备方法及应用。

6.本发明提供了一种磷化钴催化剂的制备方法,具有这样的特征,包括以下步骤:步骤一,将2-甲基咪唑和硝酸钴进行反应,得到钴金属-有机框架;步骤二,将钴金属-有机框架与硝酸钴进行高温高压反应,得到钴双氢氧化物;步骤三,以钴双氢氧化物为钴金属点、次亚磷酸钠为磷源,进行退火处理,得到磷化钴催化剂。

7.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,步骤一中,2-甲基咪唑和硝酸钴的质量比为(0.9~1.3):1,步骤二中,钴金属-有机框架与硝酸钴的质量比为1:(3~5),步骤三中,钴双氢氧化物与次亚磷酸钠的质量比为1:(8~12)。

8.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,步骤一包括以下子步骤:

9.步骤1-1,在25℃~40℃,将2-甲基咪唑溶解于甲醇溶液中,得到溶液a,2-甲基咪唑与甲醇溶液质量体积比为(1.35g~1.95g):(80ml~120ml);步骤1-2,在25℃~40℃,将硝酸钴溶解于甲醇溶液中,得到溶液b,硝酸钴与甲醇溶液质量体积比为(1.45g~1.50g):(80ml~120ml);步骤1-3,在25℃~40℃,搅拌条件下,将溶液b慢速滴加到溶液a中,得到紫色的第一混合溶液;步骤1-4,将第一混合溶液依次经过静置、离心、洗涤、干燥,得到钴金

属-有机框架。

10.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,步骤1-3中,搅拌的搅拌转速为200~400转/分钟,步骤1-4中,静置的温度为25℃~30℃,离心的转速为6000~10000转/分钟,离心时间为8~12分钟。

11.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,步骤二包括以下子步骤:步骤2-1,在25℃~30℃,将硝酸钴溶解于乙醇溶液中,得到溶液c,硝酸钴与乙醇溶液的质量体积比为(135mg~275mg):(4ml~6ml);步骤2-2,在25℃~30℃,将钴金属-有机框架解于乙醇溶液中,得到溶液d,钴金属-有机框架与乙醇溶液的质量体积比为(45mg~55mg):(8ml~12ml);步骤2-3,将溶液c滴加在溶液d中,得到紫红色的第二混合溶液;步骤2-4,将第二混合溶液转入聚四氟乙烯反应釜中,在110℃~130℃条件下反应3~5小时,然后冷却至室温,再以转速为8000~12000转/分钟离心8~12分钟,最后进行洗涤、干燥,得到钴双氢氧化物。

12.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,洗涤是用无水乙醇洗涤3次,干燥是先在50℃~70℃下鼓风干燥6~10小时,再在50℃-70℃下真空干燥12~18小时。

13.在本发明提供的磷化钴催化剂的制备方法中,还可以具有这样的特征:其中,步骤三中,退火处理为将钴双氢氧化物放入坩埚a,次亚磷酸钠放入坩埚b,坩埚b在坩埚a的上游,在流速为10~30毫升/分钟氩气条件下,以1.5℃/min~2.5℃/min的升温速率升至300℃~400℃,保温1~3小时。

14.本发明提供了一种利用上述磷化钴催化剂的制备方法制备而成的磷化钴催化剂。

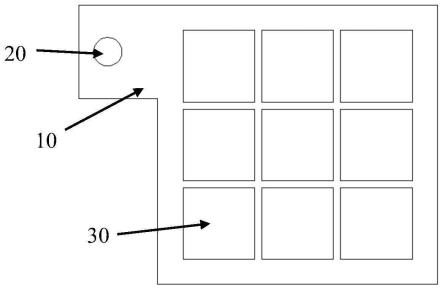

15.在本发明提供的磷化钴催化剂中,还可以具有这样的特征:其中,磷化钴催化剂的微观形貌为纳米片堆叠的纳米簇结构。

16.本发明还提供了一种氮还原催化剂在电催化氮还原合成氨中的应用。

17.发明的作用与效果

18.根据本发明所涉及的磷化钴催化剂的制备方法,其利用2-甲基咪唑和硝酸钴先得到钴金属-有机框架,然后将该钴金属-有机框架与硝酸钴进行高温高压反应得到双氢氧化物,最后双氢氧化物退火成功合成了无贵金属的磷化钴催化剂,该磷化钴催化剂具有新颖的纳米片结构能够加快传质,具有比较大的活性面积,暴露出更多的催化位点,因此具有较高的电催化氮还原性能。此外,本发明的磷化钴催化剂的制备方法还具有工艺流程简单,操作方便的优点。

附图说明

19.图1是本发明的实施例1中磷化钴催化剂的扫描电子显微镜图像(sem);

20.图2是本发明的实施例1中磷化钴催化剂在1.0m koh碱性电解液中电催化氮还原性能,其中,图2(a)为-0.7v~0.1v(vs.rhe)的计时电流曲线(ca),图2(b)为在-0.4v(vs.rhe)下的产氨率图。

具体实施方式

21.本发明提供了一种磷化钴催化剂、其制备方法及应用。

22.磷化钴催化剂的制备方法包括以下步骤:

23.步骤一,制备钴金属-有机框架。具体过程包括:

24.步骤1-1,在25℃~40℃,将2-甲基咪唑1.35g~1.95g溶解于80ml~120ml甲醇溶液中,得到溶液a。

25.步骤1-2,在25℃~40℃,将硝酸钴1.45g~1.50g溶解于80ml~120ml甲醇溶液中,得到溶液b。

26.步骤1-3,在25℃~40℃,转速为200~400转/分钟的搅拌条件下,将溶液b慢速滴加到溶液a中,得到紫色的第一混合溶液。

27.步骤1-4,将第一混合溶液依次经过静置、离心、洗涤、干燥,得到钴金属-有机框架。其中,静置的温度为25℃~30℃;离心的转速为6000~10000转/分钟,离心时间为8~12分钟;洗涤是用无水乙醇洗涤3次;干燥是先在50℃~70℃下鼓风干燥6~10小时,再在50℃-70℃下真空干燥12~18小时。

28.步骤二,制备钴双氢氧化物。具体过程包括:

29.步骤2-1,在25℃~30℃,将硝酸钴135mg~275mg溶解于4ml~6ml乙醇溶液中,得到溶液c。

30.步骤2-2,在25℃~30℃,将钴金属-有机框架45mg~55mg解于8ml~12ml乙醇溶液中,得到溶液d。

31.步骤2-3,在25℃~30℃,转速为200~400转/分钟的搅拌条件下,将溶液c滴加在溶液d中,得到紫红色的第二混合溶液。

32.步骤2-4,将第二混合溶液转入聚四氟乙烯反应釜中,在110℃~130℃条件下反应3~5小时,然后冷却至室温,再以转速为8000~12000转/分钟离心8~12分钟,最后进行洗涤、干燥,得到钴双氢氧化物。其中,洗涤是用无水乙醇洗涤3次;干燥是先在50℃~70℃下鼓风干燥6~10小时,再在50℃-70℃下真空干燥12~18小时。

33.步骤三,以钴双氢氧化物为钴金属点、次亚磷酸钠为磷源,照质量比1:(8~12)进行退火处理,得到磷化钴催化剂。其中,退火处理为将钴双氢氧化物放入坩埚a,次亚磷酸钠放入坩埚b,坩埚b在坩埚a的上游,在流速为10~30毫升/分钟氩气条件下,以1.5℃/min~2.5℃/min的升温速率升至300℃~400℃,保温1~3小时。

34.本发明制备得到的磷化钴催化剂的微观形貌为纳米片堆叠的纳米簇结构,能够作为氮还原催化剂在电催化氮还原合成氨中应用。

35.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明磷化钴催化剂、其制备方法及应用作具体阐述。

36.《实施例1》

37.本实施例提供了一种用于电催化氮还原合成氨的磷化钴催化剂的制备方法,包括以下步骤:

38.步骤一,制备钴金属-有机框架。具体过程包括:

39.步骤1-1,室温称取1.64g 2-甲基咪唑于250ml烧杯中,再加入100ml甲醇,超声分散10分钟得到溶液a。

40.步骤1-2,室温称取1.455g硝酸钴于100ml烧杯中,再加入100ml甲醇,超声分散10分钟,得到溶液b。

41.步骤1-3,在室温、转速为300转/分钟的搅拌条件下,将溶液b慢速滴加到溶液a中,得到紫色的第一混合溶液。

42.步骤1-4,将第一混合溶液先在27℃静置24小时,然后在转速为8000转/分钟条件下离心10分钟,再用无水乙醇洗涤3次,将得到的固体沉淀物先在60℃下鼓风干燥8小时,再在60℃下真空干燥16小时干燥,得到钴金属-有机框架。

43.步骤二,制备钴双氢氧化物。具体过程包括:

44.步骤2-1,室温称200mg硝酸钴于5ml烧杯中,再加入5ml乙醇,超声分散10分钟,得到溶液c。

45.步骤2-2,室温称取50mg钴金属-有机框架于20ml烧杯中,再加入10ml乙醇,超声分散10分钟得到溶液d。

46.步骤2-3,在室温、转速为300转/分钟的条件下,将溶液c滴加在溶液d中,得到紫红色的第二混合溶液。

47.步骤2-4,将第二混合溶液转入25ml聚四氟乙烯反应釜中,在120℃条件下反应4时,然后冷却至室温,再以转速为10000转/分钟离心10分钟,用无水乙醇洗涤3次,将得到的固体沉淀物先60℃下鼓风干燥8小时,再在60℃下真空干燥16小时,所得到的产物为钴双氢氧化物。

48.步骤三,分别称取10mg钴双氢氧化物和100mg次亚磷酸钠放入坩埚a和坩埚b中,将坩埚b放置管式炉上游,坩埚a放置管式炉下游,在20毫升/分钟氩气条件下,以2℃/min的升温速率升至350℃,保温2小时,冷却至室温,得到的黑色固体粉为磷化钴催化剂。

49.将本实施例制备的磷化钴催化剂用扫描电子显微镜(sem)进行表征,sem表征图片如图1所示。从图1中可以看出,本实施例的磷化钴催化剂的微观形貌为纳米片堆叠的纳米簇结构。

50.将本实施例制备得到的磷化钴催化剂应用于电催化氮还原中,具体应用方法如下:

51.步骤一,电催化氮还原实验在两室的h型电解池中进行,以磷化钴催化剂修饰的碳布作为工作电极,银/氯化银电极为参比电极,石磨棒为对电极,本实施例中所涉及的电压均为已转换成相对可逆氢电极的电压(vs.rhe)。

52.其中,工作电极的制备方法如下:取本实施例中制备的磷化钴催化剂1mg和20μl 5wt%nafion溶液分散在720μl无水乙醇和260μl去离子水中,超声处理1小时,形成均匀的油墨状,取50μl分散液滴加到面积为1cm2的碳布上(1

×

1cm2)负载量为0.5mg

·

cm-2

,之后将修饰好的碳布放置在真空干燥箱中干燥以供进一步使用。

53.步骤二,在0.1m koh碱性电解液中测试其电催化氮还原性能,为了防止产生的nh3逸出,在h型电池的后边接一个盛有0.005m h2so4的吸收池。

54.本实施例制备的磷化钴催化剂在1.0m koh碱性电解液中电催化氮还原性能的实验结果如图2所示,在-0.4v(vs.rhe)时,氨产率达到最大值,为4.08μg

·

h-1mgcat.-1,并且-0.4v(vs.rhe)下电流密度可以在12小时的电解过程中保持稳定,说明具有很好的催化稳定性。

55.《实施例2》

56.本实施例提供了一种用于电催化氮还原合成氨的磷化钴催化剂的制备方法,包括

以下步骤:

57.步骤一,制备钴金属-有机框架。具体过程包括:

58.步骤1-1,室温称取1.65g 2-甲基咪唑于250ml烧杯中,再加入100ml甲醇,超声分散10分钟得到溶液a。

59.步骤1-2,室温称取1.50g硝酸钴于100ml烧杯中,再加入100ml甲醇,超声分散10分钟,得到溶液b。

60.步骤1-3,在室温、转速为300转/分钟的搅拌条件下,将溶液b慢速滴加到溶液a中,得到紫色的第一混合溶液。

61.步骤1-4,将第一混合溶液先在室温静置24小时,然后在转速为8000转/分钟条件下离心10分钟,再用无水乙醇洗涤3次,将得到的固体沉淀物先在60℃下鼓风干燥8小时,再在60℃下真空干燥16小时干燥,得到钴金属-有机框架。

62.步骤二,制备钴双氢氧化物。具体过程包括:

63.步骤2-1,室温称220mg硝酸钴于5ml烧杯中,再加入5ml乙醇,超声分散10分钟,得到溶液c。

64.步骤2-2,室温称取55mg钴金属-有机框架于20ml烧杯中,再加入10ml乙醇,超声分散10分钟得到溶液d。

65.步骤2-3,在室温、转速为300转/分钟的条件下,将溶液c滴加在溶液d中,得到紫红色的第二混合溶液。

66.步骤2-4,将第二混合溶液转入25ml聚四氟乙烯反应釜中,在120℃条件下反应4时,然后冷却至室温,再以转速为10000转/分钟离心10分钟,用无水乙醇洗涤3次,将得到的固体沉淀物先60℃下鼓风干燥8小时,再在60℃下真空干燥16小时,所得到的产物为钴双氢氧化物。

67.步骤三,分别称取11mg钴双氢氧化物和130mg次亚磷酸钠放入坩埚a和坩埚b中,将坩埚b放置管式炉上游,坩埚a放置管式炉下游,在15毫升/分钟氩气条件下,以1.5℃/min的升温速率升至350℃,保温2小时,冷却至室温,得到的黑色固体粉为磷化钴催化剂。

68.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。