1.本发明属于化学合成技术领域,具体涉及一种丁二醛氧化合成丁二酸的方法。

背景技术:

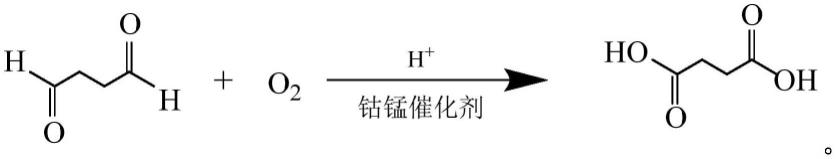

2.丁二酸,又名琥珀酸,分子式为c4h6o4,化学结构式如下所示:

[0003][0004]

丁二酸具有优良的性质,广泛用于合成塑料、橡胶、医药、食品、涂料等工业中。近年来,完全生物降解塑料受到社会各界的广泛关注,该材料被认为是解决“白色污染”的最理想途径。聚丁二酸丁二醇酯(pbs)是一类生物降解塑料,原料为丁二酸和1,4-丁二醇,目前已实现产业化,并具有广阔的应用前景。目前国内丁二酸的产能不足5万吨,有限的丁二酸产能成为pbs产业发展的瓶颈。

[0005]

现有技术中,丁二酸的生产方法主要有生物法、电解法和催化加氢法。生物法生产效率低、产品提取和纯化工艺复杂、生产成本昂贵;顺酐电解法存在电极腐蚀严重、电解槽维修困难、投资成本高和占地面积大等问题,限制了丁二酸的大规模生产;顺酐催化加氢法以顺酐为原料,顺酐的产业链较长,其市场规模也不足以满足pbs产业所需丁二酸的原料供给,且顺酐价格较高,导致丁二酸成本高企。

[0006]

因此,提供一种丁二酸的生产方法,工艺简单,操作简便,条件可控,生产成本低,成为了本领域技术人员亟待解决的问题。

技术实现要素:

[0007]

本发明的目的在于,提供一种丁二醛氧化合成丁二酸的方法,解决现有技术中生产方法复杂、效率低、成本高、不易实现产业化的问题。

[0008]

为实现上述目的,本发明采用的技术方案如下:

[0009]

本发明提供的一种丁二醛氧化合成丁二酸的方法,该方法以1,4-丁二醛和氧气或空气为原料,以酸性溶液为溶剂,在钴锰催化剂催化作用下,丁二醛被氧化生成丁二酸,其反应式为:

[0010][0011]

本发明的部分实施方案中,所述酸性溶液包括有机酸性溶液或无机酸性溶液。

[0012]

本发明的部分实施方案中,无机酸性溶液包括低浓度的盐酸溶液、硫酸溶液、硝酸溶液等,优选为氢溴酸溶液;优选地,无机酸性溶液中,h

浓度为0.001-0.02mol/l。

[0013]

本发明的部分实施方案中,所述酸性溶液为有机酸性溶液。

[0014]

本发明的部分实施方案中,所述酸性溶液为羧酸溶液。

[0015]

本发明的部分实施方案中,所述酸性溶液为醋酸。

[0016]

本发明的部分实施方案中,所述钴锰催化剂为醋酸钴/醋酸锰催化剂。

[0017]

本发明的部分实施方案中,所述钴锰催化剂中,醋酸钴与醋酸锰的质量比为0.5~2:1。

[0018]

本发明的部分实施方案中,反应体系中,丁二醛的浓度为10~50wt%。

[0019]

本发明的部分实施方案中,反应体系中,钴锰催化剂浓度0.01~0.5wt%。

[0020]

本发明的部分实施方案中,反应温度为40~200℃;反应压力为0.3~2mp。

[0021]

本发明的部分实施方案中,丁二醛氧化合成丁二酸的方法包括以下步骤:

[0022]

向反应容器中加入酸性溶剂、丁二醛和钴锰催化剂,通入空气或氧气,搅拌、加热条件下反应,生成丁二酸。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明设计科学,构思巧妙,本发明以丁二醛、空气为原料,原料来源易得。本发明方法通过将1,4-丁二醛溶于酸性溶液中,在钴锰催化剂催化作用下氧化生成丁二酸,工艺路线短,反应条件可控,生产成本低,产物收率高,对环境友好,适于工业化生产。

具体实施方式

[0025]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0026]

一种丁二醛氧化合成丁二酸的方法,该方法以1,4-丁二醛和氧气或空气为原料,以酸性溶液为溶剂,在钴锰催化剂催化作用下,丁二醛被氧化生成丁二酸,其反应式为:

[0027][0028]

所述酸性溶液包括有机酸性溶液或无机酸性溶液。

[0029]

优选地,所述酸性溶液为有机酸性溶液。

[0030]

优选地,所述酸性溶液为羧酸溶液。

[0031]

优选地,所述酸性溶液为醋酸。

[0032]

所述钴锰催化剂为醋酸钴/醋酸锰催化剂。

[0033]

所述钴锰催化剂中,醋酸钴与醋酸锰的质量比为0.5~2:1。

[0034]

反应体系中,丁二醛的浓度为10~50wt%

[0035]

反应体系中,钴锰催化剂浓度0.01~0.5wt%。

[0036]

反应温度为40~200℃;反应压力为0.3~2mp。

[0037]

本发明实施例中所述的钴锰催化剂为四水合醋酸钴与四水合醋酸锰按比例混合

而成。本发明实施例中所述的钴锰质量比为四水合醋酸钴与四水合醋酸锰的质量比。

[0038]

实施例1

[0039]

本实施例公开了本发明的丁二酸的合成方法,具体为:

[0040]

向反应容器中加入醋酸、丁二醛和钴锰催化剂,使丁二醛的浓度为10wt%;钴锰催化剂浓度0.01wt%,钴锰质量比0.5:1。

[0041]

于200rpm搅拌条件下加热反应,控制反应温度为40℃,反应压力为0.3mpag,反应25小时。

[0042]

反应结束后,将物料放出,冷却结晶,过滤后得到粗丁二酸,然后再洗涤干燥得到丁二酸产品。

[0043]

本实施例中丁二醛转化率为93%,丁二酸选择性95%。

[0044]

实施例2

[0045]

本实施例公开了本发明的丁二酸的合成方法,具体为:

[0046]

向反应容器中加入醋酸、丁二醛和钴锰催化剂,使丁二醛的浓度为50wt%;

[0047]

钴锰催化剂浓度0.02wt%,钴锰质量比1:1。

[0048]

于200rpm搅拌条件下加热反应,控制反应温度为120℃,反应压力为1.0mpag,反应10小时。

[0049]

反应结束后,将物料放出,冷却结晶,过滤后得到粗丁二酸,然后再洗涤干燥得到丁二酸产品。

[0050]

本实施例中丁二醛转化率为91%,丁二酸选择性94%。

[0051]

实施例3

[0052]

本实施例公开了本发明的丁二酸的合成方法,具体为:

[0053]

向反应容器中加入醋酸、丁二醛和钴锰催化剂,使丁二醛的浓度为20wt%;

[0054]

钴锰催化剂浓度0.5wt%,钴锰质量比2:1。

[0055]

于200rpm搅拌条件下加热反应,控制反应温度为200℃,反应压力为2.0mpag,反应5小时。

[0056]

反应结束后,将物料放出,冷却结晶,过滤后得到粗丁二酸,然后再洗涤干燥得到丁二酸产品。

[0057]

本实施例中丁二醛转化率为92%,丁二酸选择性91%。

[0058]

实施例4

[0059]

本实施例公开了本发明的丁二酸的合成方法,具体为:

[0060]

向反应容器中加入浓度为0.01mol/l的氢溴酸溶液、丁二醛和钴锰催化剂,使丁二醛的浓度为30wt%

[0061]

钴锰催化剂浓度0.01wt%,钴锰质量比0.5:1。

[0062]

200rpm搅拌条件下加热反应,控制反应温度为40℃,反应压力为0.3mpag,反应25小时。

[0063]

反应结束后,将物料放出,冷却结晶,过滤后得到粗丁二酸,然后再洗涤干燥得到丁二酸产品。

[0064]

本实施例中丁二醛转化率为94%,丁二酸选择性92.8%。

[0065]

对比例1

[0066]

本对比例与实施例1相比,不加入醋酸,直接将丁二醛和钴锰催化剂置于反应容器中,氧化反应;其余条件均与实施例1相同。结果显示,本对比例中丁二醛转化率为40%,丁二酸选择性35%。

[0067]

对比例2

[0068]

本对比例与实施例1相比,将溶剂醋酸替换为水,其余条件均与实施例1相同。结果显示,本对比例中丁二醛转化率为57%,丁二酸选择性52%。

[0069]

对比例3

[0070]

本对比例与实施例1相比,钴锰催化剂中,钴锰质量比为3:1,其余条件均与实施例1相同。结果显示,本对比例中丁二醛转化率为46%,丁二酸选择性41%。

[0071]

对比例4

[0072]

本对比例与实施例1相比,钴锰催化剂中,钴锰质量比为0.2:1,其余条件均与实施例1相同。结果显示,本对比例中丁二醛转化率为70%,丁二酸选择性68%。

[0073]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。