1.本发明涉及防护材料技术领域,具体涉及一种用于防弹衣的软质防弹层及其制备方法。

背景技术:

2.防弹衣是一种在面临子弹有效命中时,可以通过防弹软质防弹层来吸收和耗散弹头、阻止穿透,有效保护人体的防护装备。随着高分子材料的发展,防弹衣软质防弹层的选择也逐渐变得多元化,从最早的硬质防弹软质防弹层,到现在的软质防弹软质防弹层。随着对软质防弹软质防弹层的再研究,新型材料聚酰亚胺也开始逐渐被大家所熟知。它作为一种特种工程材料,已广泛应用在航空、航天及火箭部件等领域。聚酰亚胺(聚酰亚胺)是20世纪60年代出现的一种集优异的力学性能,耐高低温性能,化学和尺寸稳定性于一体的新型高性能高分子材料,是一种综合性能较为优异的高性能有机纤维,被称为“塑料之王”。制约聚酰亚胺纤维防弹产品化的原因主要在于纺丝技术尚未成熟,产业化水平低,纤维价格偏高。在固定相同面密度的单种材料防弹软质防弹层的防弹性能测试中,聚酰亚胺在一众织物中脱颖而出,仅落后于超高分子量聚乙烯。

3.目前防弹软质防弹层主要用纤维增强树脂基复合材料作为防弹材料,该材料形变较大,受到弹丸冲击后,背弹面的背衬凹陷深度较大,无法达到防弹标准中对凹陷的要求。目前采用的减少背衬凹陷深度的方法主要有添加泡沫、pvc板等材料作为缓冲层,从而减小背衬凹陷深度,降低对人体的非贯穿性损伤,但是他们的添加增加了样品的厚度或者硬度,这样就减少了防弹软质防弹层的柔软性,且这些抗凹陷材料没有任何的防弹性能,额外增加了防弹衣的重量。因此现有的防弹软质防弹层降低了穿戴者的穿着舒适性。

4.综上所述目前的防弹材料,存在着防弹穿透力差,穿戴舒适性差以及各项力学性能差的缺陷,亟待进一步改进。

技术实现要素:

5.为此,本发明提供一种用于防弹衣的软质防弹层及其制备方法。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明实施例提供一种用于防弹衣的软质防弹层,所述软质防弹层包括防弹层以及与所述防弹层结合的减震层,所述防弹层包括第一防弹层、第二防弹层以及第三防弹层;

8.所述减震层上复合一第三防弹层;

9.所述第三防弹层上复合两层第二防弹层和两层第一防弹层,且所述第一防弹层和第二防弹层间隔复合;

10.所述第一防弹层是由多层循环层制成;

11.所述第二防弹层是由多层浸胶循环层制成,所述浸胶循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

经胶粘剂粘结而成;

12.所述第三防弹层是由多层循环层制成,且与所述第一防弹层具有不同数量的循环

层;

13.所述循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

叠加而成。

14.本发明的一个实施例中,所述第一防弹层是由2层循环层制成;

15.所述第二防弹层是由1层浸胶循环层制成;

16.所述第三防弹层是由4层循环层制成。

17.本发明的一个实施例中,所述聚酰亚胺机织布中,所采用的聚酰亚胺纤维的断裂伸长率为10~20%,拉伸强度为3.5-4.5cn/dtex,聚酰亚胺纤维的线密度为1.5-3dtex;

18.所述聚酰亚胺机织布的面密度为200g/m2,聚酰亚胺纤维短纤维长度为35~150mm。

19.本发明的一个实施例中,所述胶粘剂由浸胶液、固化剂、增韧剂和聚酰亚胺短纤维制成。

20.本发明的一个实施例中,所述浸胶液为热固性聚酰亚胺树脂与无水乙醇按照质量比例为4:1混合而成。

21.本发明的一个实施例中,所述固化剂与所述浸胶液的质量比例为0.6~1:100。

22.本发明的一个实施例中,所述增韧剂为纳米二氧化硅、白硅酮粉或纳米二氧化钛中的一种或几种;

23.所述增韧剂与所述浸胶液的质量比例为5~8:100;

24.所述聚酰亚胺短纤维与浸胶液的质量比例为3:10。

25.本发明的一个实施例中,所述减震层为聚乙烯材料。

26.本发明还提供一种制备所述的用于防弹衣的软质防弹层的方法,所述方法包括将第一防弹层、第二防弹层和第三防弹层按照顺序缝合固定形成防弹层,再将减震层与所述防弹层通过四点固定形成所述用于防弹衣的软质防弹层;

27.其中,所述第一防弹层和第三防弹层由多层循环层缝合而成;

28.所述第二防弹层是由多层浸胶循环层制成,所述浸胶循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

经胶粘剂粘结而成;

29.所述循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

叠加而成。

30.本发明的一个实施例中,所述浸胶循环层制备过程为:

31.将三层聚酰亚胺机织布分别浸泡在胶黏剂中一定时间,然后将浸胶后的三层聚酰亚胺机织布置入模具中,温度120℃~150℃,压强10mpa~20mpa的作用下,压制5min~15min;

32.或者在温度15℃~25℃,压强10mpa~20mpa的作用西,压制时间为1min~3min。

33.本发明具有如下优点:

34.本发明通过采用新型聚酰亚胺材料,其中包括聚酰亚胺机织布、聚酰亚胺树脂及聚酰亚胺短纤维,通过采用短纤维增强树脂的方式制备聚酰亚胺短纤维增强聚酰亚胺树脂作为浸胶工艺胶粘剂,通过浸胶工艺制备浸胶织物,调整织物0

°

、30

°

、60

°

的叠层角度制备新型防弹层,再将各个防弹层进行结合,作为防护层,采用四点固定制备高性能复合材料防弹软质防弹层。该防弹软质防弹层轻薄、柔韧性较好、防弹性能较好,使用该材料制作的复合材料软质防弹层可以满足gjb4300a-2012标准中ii级的防弹性能要求,该结构还可用于软质防爆罐,防爆毯等安全防护用品。

附图说明

35.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

36.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

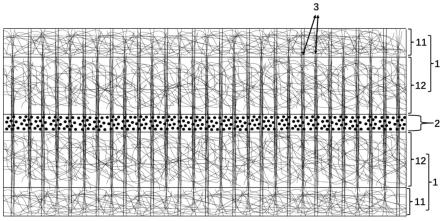

37.图1为本发明实施例提供的用于防弹衣的软质防弹层的结构示意图;

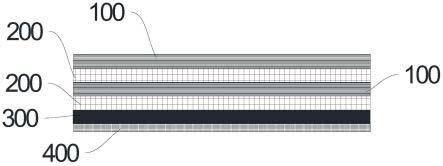

38.图2为本发明实施例提供的聚酰亚胺机织布的裁切示意图;

39.图中:100-第一防弹层;200-第二防弹层;300-第三防弹层;400-减震层。

具体实施方式

40.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.本发明提供一种用于防弹衣的软质防弹层,如图1所示,该软质防弹层包括防弹层以及与防弹层结合的减震层400,减震层400为聚乙烯材料,该减震层400的厚度为3mm

±

0.5mm,防弹层及减震层400通过四点固定法进行固定,形成用于防弹衣的软质防弹层。其中,四点固定法是指在软质防弹层的上下左右正中间位置进行缝纫固定。防弹层包括第一防弹层100、第二防弹层200以及第三防弹层300;减震层400上复合一第三防弹层300;第三防弹层300上复合两层第二防弹层200和两层第一防弹层100,且第一防弹层100和第二防弹层200间隔复合;具体的,从内向外依次为减震层400、一第三防弹层300、一第二防弹层200、一第一防弹层100、一第二防弹层200以及最外层复合第一防弹层100。

43.如图2所示,第一防弹层100是由多层循环层制成;第二防弹层200是由多层浸胶循环层制成,浸胶循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

经胶粘剂粘结而成;第三防弹层300是由多层循环层制成,且与第一防弹层100具有不同数量的循环层,循环层是由三层聚酰亚胺机织布按照0

°

、30

°

和60

°

叠加而成,循环层是将聚酰亚胺机织布按照布边方向分别按照0

°

、30

°

及60

°

的方向进行裁切得到三层聚酰亚胺机织布,再将按照0

°

、30

°

及60

°

方向裁切的聚酰亚胺布缝合形成一个循环层。

44.本实施例中,第一防弹层100是由2层循环层叠加缝合而成;第二防弹层200是由1层浸胶循环层缝合而成;第三防弹层300是由4层循环层缝合而成。

45.本实施例所采用的聚酰亚胺机织布中,所采用的聚酰亚胺纤维的断裂伸长率为10~20%,拉伸强度为3.5-4.5cn/dtex,聚酰亚胺纤维的线密度为1.5-3dtex;聚酰亚胺机织布的面密度为200g/m2,聚酰亚胺纤维短纤维长度为35~150mm。

46.本发明的胶粘剂由浸胶液、固化剂、增韧剂和聚酰亚胺短纤维制成,其中,浸胶液

为热固性聚酰亚胺树脂与无水乙醇按照质量比例为4:1混合而成,固化剂与浸胶液的质量比例为0.6~1:100。固化剂为水性环氧树脂固化剂,增韧剂为纳米二氧化硅、白硅酮粉或纳米二氧化钛中的一种或几种,增韧剂与浸胶液的质量比例为5~8:100,聚酰亚胺短纤维与浸胶液的质量比例为3:10。胶黏剂的制备方法为:先将聚酰亚胺树脂倒入不锈钢桶中,再加入无水乙醇,边倒入边搅拌,使聚酰亚胺树脂可以完全溶入无水乙醇中。再将需要浸胶的聚酰亚胺机织布平展地放入装有搅拌均匀的胶黏剂的模具中,之后,利用离心振动仪对装有聚酰亚胺机织布与胶黏剂的模具振荡,使得聚酰亚胺机织布进行充分、均匀的浸胶。

47.本发明提供一种制备用于防弹衣的软质防弹层的方法,其包括将第一防弹层100、第二防弹层200和第三防弹层300按照顺序缝合固定形成防弹层,再将减震层400与防弹层通过四点固定形成用于防弹衣的软质防弹层;其中,第一防弹层100是由2层循环层叠加缝合而成;第三防弹层300是由4层循环层缝合而成;第二防弹层200是由3层浸胶循环层制成,浸胶循环层通过将聚酰亚胺机织布按照布边方向分别按照0

°

、30

°

及60

°

的方向进行裁切,然后将裁切好的单层聚酰亚胺(0.3mm

±

0.03mm)机织布进行浸胶处理后,浸胶处理过程中,聚酰亚胺机织布浸胶1min。由浸胶后的三层聚酰亚胺机织布按照0

°

、30

°

和60

°

经胶粘剂粘结而成,粘结过程为:将浸胶后的三层聚酰亚胺机织布置入模具中,温度120℃~150℃,压强10mpa~20mpa的作用下,热压制5min~15min;或者在温度15℃~25℃,压强10mpa~20mpa的作用下,冷压制时间为1min~3min,形成浸胶循环层。浸胶循环层中,每层三层聚酰亚胺机织布的厚度控制在0.5mm

±

0.03mm,保证每层聚酰亚胺机织布的厚度可以尽可能的均匀一致,表面无气泡。浸胶循环层中,胶粘剂占胶粘剂与三层聚酰亚胺机织布总质量的15%-25%。再在一浸胶循环层上再叠加一浸胶循环层进行缝制,从而形成第二防弹层200。

48.实施例2

49.本实施例与实施例1的区别在于,第一防弹层100是由1层循环层叠加缝合而成;第二防弹层200是由2层浸胶循环层缝合而成;第三防弹层300是由4层循环层缝合而成。

50.实施例3

51.本实施例与实施例1的区别在于,第一防弹层100是由1层循环层叠加缝合而成;第二防弹层200是由1层浸胶循环层缝合而成;第三防弹层300是由6层循环层缝合而成。

52.试验实施例1

53.对实施例1制备的用于防弹衣的软质防弹层,分别通过对一个循环层的力学性能进行测试,依据标准astm d3039,该防弹软质防弹层可满足gjb4300a-2012《军用防弹衣安全技术性能要求》中17格令模拟破片7.62mm破片弹道枪进行子弹穿透能力的要求。测试结果如表1所示,各循环层的力学性能测试数据。对于防弹性能,可根据gjb4300a-2012军用防弹衣安全技术性能要求中的17格令模拟破片7.62mm破片弹道枪进行子弹穿透能力的衡量。

54.表1

55.叠层型号拉伸断裂强力/n伸长率/%叠层方式a12272.8914.76叠层方式b15727.0713.88叠层方式c16036.4613.98

56.其中,叠层方式a:按照0

°

、30

°

及60

°

方式将聚酰亚胺机织布叠层,具有2个循环层;

57.叠层方式b:按照0

°

、30

°

及60

°

方式将聚酰亚胺浸胶机织布叠层(所浸胶为短聚酰

亚胺纤维增强聚酰亚胺树脂),具有1个循环层;

58.叠层方式c:按照0

°

、30

°

及60

°

方式将聚酰亚胺机织布叠层,具有4个循环层。

59.表2防弹性能测试数据对比

[0060][0061]

试验实施例2

[0062]

对实施例2制备的用于防弹衣的软质防弹层进行gjb4300a-2012《军用防弹衣安全技术性能要求》中17格令模拟破片7.62mm破片弹道枪进行子弹穿透能力测试,测试结果如表3所示。对于防弹性能,可根据gjb4300a-2012军用防弹衣安全技术性能要求中的17格令模拟破片7.62mm破片弹道枪进行子弹穿透能力的衡量。

[0063]

表3防弹性能测试数据对比

[0064]

防弹性能30层传统软质防弹层(纯聚酰亚胺机织物同向叠层)实施例2的软质防弹层v50500-600m/s590-620m/s

[0065]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。