1.本实用新型涉及装配式建筑工程技术领域,特别涉及一种景观栈桥用新型装配式栈桥结构。

背景技术:

2.景观栈桥作为亲水媒介,在生态河道、湖区及湿地浅水区等景观工程中较为常见,主要采用两种施工工艺:一是干法施工,填筑围堰,排除积渗水,开挖基坑后现浇柱下独立基础,上设现浇梁板结构;二是带水施工,由预制构件现场吊装完成,常采用管桩基础,锤击或静压入土后上设承插桩帽承台,预制梁板搁置其上并采用锚栓连接。但工程中常会遇到降水困难、环境扰动大或成本高等不利因素,由预制构件现场吊装的施工工艺得到更多的使用机会,应用前景广阔。现流行的预制组装工艺更多考虑了施工的便捷性,对构造安全、外立面型式、节点连接处理考虑尚不充分,往往存在结构冗余、外立面突兀、节点连接不可靠、抗震性差、造价高等问题。

技术实现要素:

3.实用新型目的:针对现有技术中存在的问题,本实用新型提供一种新型装配式栈桥结构,解决了结构安全性、施工便捷性问题,简化工序,外立面样式统一,具有较强的推广和应用价值。

4.技术方案:本实用新型提供了一种新型装配式栈桥结构,包括若干预制管桩、预制梁板以及现浇的铺装层,若干所述预制管桩的内孔从上至下设置有钢筋笼,所述钢筋笼底端设置底托;所述预制梁板设置于若干所述预制管桩上,且其与所述预制管桩的内孔对应位置留设凹槽,所述凹槽与所述预制管桩的内孔连通,所述铺装层设置于所述预制梁板上方表面,所述预制管桩内孔通过预制梁板上留设的所述凹槽灌注混凝土形成管桩内孔灌芯,所述铺装层、管桩内孔灌芯、凹槽填充通过混凝土一体浇铸而成。

5.进一步地,所述钢筋笼设若干根纵筋超出所述预制管桩顶部,且所述若干根纵筋弯折后设于一体浇铸而成的所述铺装层内。

6.进一步地,所述底托的外径与所述预制管桩的内孔直径相等。

7.进一步地,所述底托采用圆钢板并焊接于所述钢筋笼底端。

8.进一步地,所述凹槽为圆形或矩形,其与所述预制管桩的内孔连通。

9.进一步地,所述预制梁板包括纵梁与面板,所述面板设置于所述纵梁上方,垂直于所述纵梁方向设有横梁,所述面板中间还设置有肋梁。

10.进一步地,所述预制梁板上部还预埋若干插筋,且所述插筋弯折后设于一体浇铸而成的所述铺装层内。

11.有益效果:

12.1、本实用新型的栈桥结构为装配式的结构,铺装层、管桩内孔灌芯、凹槽填充利用混凝土一体浇铸而成,在浇铸铺装层的同时,将混凝土浇铸进预制管桩内部的钢筋笼内,将

预制管桩和上部的预制梁板连接起来,铺装层采用现浇工艺,以预制梁板结构为底模板,施工便捷,铺装层的设置同时还可以弥补桩顶高差引起的桥面板不平整缺陷。相比于传统设置桩顶托(桩帽)连接桩基础和上部纵梁的做法,本实用新型连接节点更加可靠,减少冗余构件,简化工序,施工便捷,外立面样式统一,亦可通过桩头修补和铺装层找平弥补竖向偏差调整。

13.2、本实用新型在预制管桩内设底托以方便混凝土灌注,并且底托的直径等于预制管桩内孔的内径,可防止混凝土灌注时漏浆。

14.3、本实用新型钢筋笼设若干根纵筋超出预制管桩顶部,留有适当长度以备后期弯折后压入铺装层,在浇铸铺装层时,将纵筋压入其内可增加结构的整体性。

15.4、本实用新型在预制梁板上还设置横梁和肋梁,可有效增加吊装时结构刚度。

16.5、本实用新型在预制梁板上设置若干插筋,安装就位后,在浇铸铺装层时弯起压入相应铺装层,可以提高结构的整体性,分缝、节点处通过钢筋连接,可靠性和整体性更高。

附图说明

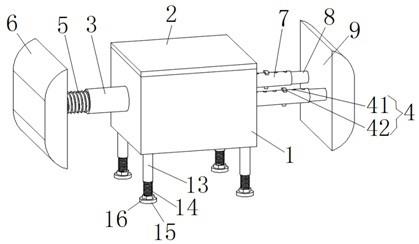

17.图1为本实用新型整体栈桥结构示意图;

18.图2为本实用新型栈桥结构俯视图;

19.图3为本实用新型图1中a处放大图;

20.图4为本实用新型预制管桩和预制梁板连接点大样图。

21.其中,1-预制管桩,101-内孔,2-预制梁板,3-铺装层,4-底托,5-钢筋笼,6-纵筋,7-凹槽,8-插筋,9-纵梁,10-面板,11-横梁,12-肋梁,13-管桩内孔灌芯。

具体实施方式

22.下面结合附图对本实用新型进行详细的介绍。

23.本实用新型公开了一种新型装配式栈桥结构,参见附图1至附图4,包括若干预制管桩1、预制梁板2以及现浇的铺装层3,预制管桩1和预制梁板2均为预制成型的,若干预制管桩1的内孔101从上至下设置有钢筋笼5,钢筋笼5底端设置底托4;预制梁板2设置于若干预制管桩1上,且其与预制管桩1的内孔101对应位置留设凹槽7,凹槽7与预制管桩1的内孔101连通,铺装层3设置于预制梁板2上方表面,预制管桩1内孔101通过预制梁板2上留设的凹槽7灌注混凝土形成管桩内孔灌芯13,铺装层3、管桩内孔灌芯13、凹槽7填充通过混凝土一体浇铸而成。

24.钢筋笼5设若干根纵筋6超出预制管桩1的顶部,且若干根纵筋6弯折后设于一体浇铸而成的铺装层3内。参见附图3与附图4,钢筋笼5上方延伸出4根纵筋6,超出桩顶,留有适当长度以备后期压入铺装层3。钢筋笼5底端的底托4的外径与预制管桩1的内孔101直径相等,这样在进行混凝土灌注时,可以防止漏浆。底托4采用圆钢板并焊接于钢筋笼5底端。

25.在现场安装时,根据地质条件,选用适宜长度的预制管桩1,通过水上打桩船锤击或静压入土至设计标高后下放孔内钢筋笼5,深度要求不小于1.0m。

26.预制梁板2上设置的凹槽7为圆形或矩形,其与预制管桩1的内孔101连通,参见附图2,本实施方式中,选择的预制梁板2上的凹槽为方形,这样在一体浇铸铺装层3时,通过凹槽7一体浇铸预制管桩1的内孔101,铺装层3采用现浇工艺,以预制梁板2结构为底模板,施

工便捷,同预制管桩1内的管桩内孔灌芯13同期浇筑。

27.本实用新型预制梁板2包括纵梁9与面板10,预制梁板2的纵梁9与下面设置的预制管桩1连接,面板10设置于纵梁9上方,垂直于纵梁9末端还设有横梁11,面板10中间还设置有肋梁12。参见附图2,增加横梁11和肋梁12,可有效增加吊装时结构刚度。

28.预制梁板2上部还预埋若干插筋8,且插筋8弯折后设于一体浇铸而成的铺装层3内。在预制梁板2安装就位后,将插筋8弯起压入相应铺装层3,以提高结构的整体性。参见附图2,本实施方式的插筋8设置于预制梁板2上表面,主要设置在横梁11的侧边顶部,其弯折后设置在预制梁板2的分缝处,本实施方式中,预制梁板2每20m设一道分缝,缝宽2cm,缝内采用聚乙烯泡沫板填充,分缝处钢筋断开。

29.施工工艺:

30.首先根据地质条件,选用适宜长度的预制管桩1,通过水上打桩船锤击或静压入土至设计标高后下放孔内钢筋笼5,要求不小于1.0m深,钢筋笼5的4根纵筋6超出桩顶留有适当长度,将预制梁板2吊装至目标位置,并将其凹槽7与预制管桩1内孔101对应,并将纵筋6从凹槽7内伸出预制梁板2。将纵筋6以及预制梁板2上的插筋8弯折压入铺装层,进行铺装层3、管桩内孔灌芯13、凹槽7填充一体浇铸,以预制梁板2结构为底模板,同预制管桩1内的管桩内孔灌芯13同期浇筑。在进行灌浆浇铸时,对桩顶做适当加高修补,控制高度偏差至允许值。

31.铺装层3的设置同时可以弥补桩顶高差引起的桥面板不平整缺陷。

32.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。