1.本实用新型涉及热处理设备技术领域,具体涉及一种金属零件淬火装置。

背景技术:

2.淬火是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。淬火槽是淬火冷却工艺的主要设备之一。现有淬火槽主要由槽体、搅拌机构、冷却系统组成,通过搅拌机构将介质直接压入槽体内,该结构使得离介质流入端越近,工质流量越大,离介质流入端越远,工质流量越小,介质分布不均匀,影响淬火质量。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种金属零件淬火装置。

4.本实用新型采用的技术方案是:

5.一种金属零件淬火装置,包括淬火槽和冷却系统,淬火槽的槽体呈长方形,槽体长度方向的后侧设有耳箱,耳箱上端通过开设于槽体后侧壁上的回流口与槽体内腔相通,耳箱内设有搅拌装置,槽体内设有导流槽及导流筒,导流槽沿槽体长度方向延伸且位于槽体下部,导流槽一端与耳箱底部连通,另一端与导流筒径向连通,导流筒靠近槽体前侧壁,导流筒的顶部设有盖板,盖板上设有均匀分布的若干竖直喷管;导流筒的上方左右两侧设有两根结构相同的侧喷流管,槽体侧壁后端设有出液口;冷却系统设于淬火槽的外部,槽体的出液口通过管道与冷却系统的热介质进口相通,两根侧喷流管分别通过管道与冷却系统的热介质出口相通。

6.进一步地,导流槽呈扁平长方形,其横截面由进液端向出液端逐渐缩小,导流槽的左右两侧壁与导流筒外圆周壁相切连接。

7.进一步地,搅拌装置有两套,耳箱由第一隔板分隔为左右两个耳箱腔体,两套搅拌装置分别设于两个耳箱腔体中;导流槽由第二隔板分隔为左右两个导流腔体,两个导流腔体分别与两个耳箱腔体相通。

8.进一步地,耳箱腔体中设有导流板,导流板将耳箱腔体分隔为上下两部分,导流板上安装有搅拌导流筒,搅拌装置的搅拌叶片设于搅拌导流筒中。

9.进一步地,槽体底部设有两块长度与槽体宽度相等的斜板,两斜板的上端分别与槽体前后侧壁相连,下端向槽体中部倾斜,两斜板之间形成集渣槽。

10.进一步地,槽体底部设有排污管,排污管与集渣槽相通,排污管上设有排污阀。

11.进一步地,冷却系统包括冷却泵和板式换热器,冷却泵进口与槽体的出液口相通,冷却泵出口与板式换热器的热介质进口相通,换热器的热介质出口与侧喷流管相通。

12.进一步地,侧喷流管由一段两端封闭的圆管组成,圆管上均匀开设有若干喷淋孔,两根侧喷流管的喷淋孔相对。

13.本实用新型的有益效果:

14.1、通过设置由导流槽和导流筒组成的导流装置,可以使槽体内流动的淬火液沿着导流装置从淬火工件的下面均匀喷出,使得接触淬火工件的淬火液温度分布均匀一致,提高淬火质量。

15.2、通过设置冷却系统和侧喷流管,当淬火液的温度超过设定温度时,通过冷却系统对淬火液进行循环冷却,侧喷流管与导流槽及导流筒配合,可以使淬火区域内的淬火液温度快速均匀一致,保证淬火质量的均匀、一致。

16.3、长方形淬火槽及设置在一侧的导流筒,适用于一端硬度要求较高的长条形工件的淬火,相比普遍淬火槽适用性更广。

附图说明

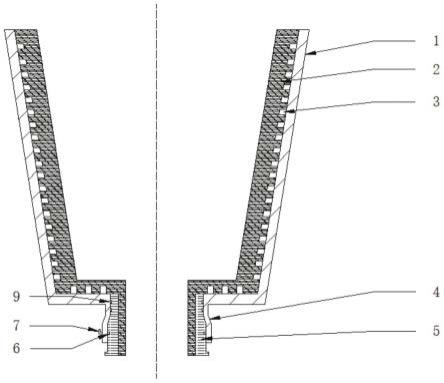

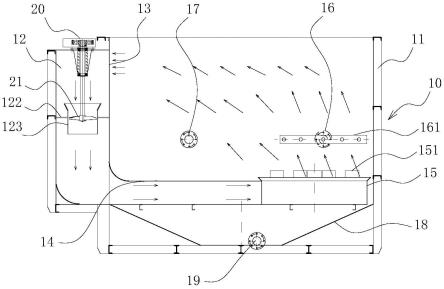

17.图1是本实用新型的一种金属零件淬火装置的主视图。

18.图2是本实用新型的一种金属零件淬火装置的俯视图。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

20.参阅图1及图2,本实施例提供一种金属零件淬火装置,包括淬火槽10、搅拌装置20和冷却系统30。

21.淬火槽10设有长方形槽体11,优选槽体11由板厚为5mm的sus304不锈钢钢板和q235a型钢采用双面密封组合焊接而成,其中槽体底部采用12#工字钢,槽体四周采用12#槽钢焊接加固。槽体11结构的设计,防腐性能好,强度高,可适应不同的淬火介质。

22.槽体长度方向的后侧设有耳箱12,耳箱12的上端通过开设于槽体后侧壁上的回流口13与槽体内腔相通。优选耳箱12由第一隔板121分隔为左右两个耳箱腔体,耳箱腔体中设有导流板122,导流板122将耳箱腔体分隔为上下两部分,导流板122上安装有喇叭形的搅拌导流筒123。

23.在本实施例中,两套搅拌装置20有两套,分别设于两个耳箱腔体中。两套搅拌装置同时起到可提高搅拌循环效果,当其中一套搅拌装置损坏时,可使用另一套搅拌装置维持淬火的连续性。搅拌装置20为现有技术,包括搅拌驱动装置及螺旋桨搅拌器,搅拌装置20采用顶插式安装,搅拌驱动装置设置于耳箱顶部,螺旋桨搅拌器的搅拌轴竖直向下伸入搅拌导流筒123,搅拌叶片21设于搅拌导流筒123中。导流板及导流筒的设置,可以使淬火液快速有效地压入淬火槽中,使淬火槽液面的高温被有效的推到槽的底部,使淬火液有效的参与换热。

24.槽体11内设有导流槽14及导流筒15,导流槽14及导流筒15均由板厚为5mm的sus304不锈钢钢板焊接而成,采用外挂式焊接在槽体上。流槽14沿槽体长度方向延伸且位于槽体下部,导流筒15靠近槽体前侧壁。在本实施例中,导流槽14呈扁平长方形,其横截面由进液端向出液端逐渐缩小,导流槽的左右两侧壁与导流筒外圆周壁相切连接。导流槽14内由第二隔板141分隔为左右两个导流腔体,两个导流腔体的左端分别与两个耳箱腔体相通,右端均与导流筒15径向相通。导流筒15呈圆柱形,上端设有扩大的圆锥出口,顶部设有

盖板,盖板上设有均匀分布的若干竖直喷管151。喷管的设置可使淬火液带压均匀喷射,提高淬火质量。

25.在本实施例中,槽体11右侧壁的后端设有出液口17,出液口17上设有过滤网。槽体11左侧壁和右侧壁的前端对正设有两个进液口16,两个进液口16伸入槽体内腔分别连接两根侧喷流管161,优选出液口17与两个进液口16的中心位于同一水平线上,两根侧喷流管161对称设于导流筒15的左右两侧。侧喷流管161由一段两端封闭的圆管组成,圆管沿槽体长度方向延伸,圆管上均匀开设有若干喷淋孔,两根侧喷流管的喷淋孔相对。侧喷流管的设置可使冷却后的淬火液带压均匀喷射,提高淬火质量。

26.优选槽体11的底部设有两块长度与槽体宽度相等的斜板18,两斜板的上端分别与槽体前后侧壁相连,下端向槽体中部倾斜,两斜板18之间形成集渣槽。集渣槽的设置,可配合电动捞渣装置,随时清除积沉在槽体底部的氧化皮,槽体一侧设置一个积渣盒,由操作工定期将积渣盒内的氧化皮清除。

27.槽体底部设有排污管19,排污管19与集渣槽相通,排污管上设有排污阀。

28.冷却系统30设于淬火槽10的外部,冷却系统30为现有技术,它包括冷却泵31和板式换热器32。冷却泵31进口通过管道及阀门与槽体的出液口17连接相通,冷却泵出口通过管道及阀门与板式换热器的热介质进口连接相通,换热器的热介质出口通过管道及阀门与两个进液口16连接相通。

29.本实用新型主要适用于各类中碳低合金钢零件的淬火处理,也可用于其它金属机械零件的淬火处理,选用不同的淬火介质可适应不同的淬火热处理工艺。

30.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。