1.本实用新型涉及纳米材料生产技术领域,尤其是涉及一种碳纳米管纯化装置。

背景技术:

2.经化学气相沉积的方法制备的碳纳米管中通常含有金属催化剂杂质,将碳纳米管应用于锂离子电池时,金属催化剂杂质的存在可能会刺穿隔膜,导致电池短路,引起安全问题。因此,需去除碳纳米管中的金属催化剂杂质,提升碳纳米管的纯度。相关技术中,可采用氯化纯化的方式去除金属催化剂杂质,在高温状态下使碳纳米管中的金属催化剂杂质与含氯气体反应,生成金属氯化物并蒸发去除,但纯化后的尾气处理不够合理,仍有可能残留较多的金属氯化物,造成污染。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种碳纳米管纯化装置,能够有效去除尾气中的金属氯化物,减少污染。

4.本实用新型实施例提供的碳纳米管纯化装置,包括高温纯化炉、杂质吸收炉及排气组件,高温纯化炉包括碳纳米管进料仓、纯化炉体、第一加热件及碳纳米管储罐,所述纯化炉体的一端连通于所述碳纳米管进料仓,所述纯化炉体的另一端连通于所述碳纳米管储罐,所述纯化炉体具有含氯气体入口及载气入口,所述含氯气体入口用于通入含氯气体,所述载气入口用于通入惰性气体,所述第一加热件连接于所述纯化炉体;杂质吸收炉包括吸收介质进料仓、吸收炉体、第二加热件及吸收介质储罐,所述吸收炉体的一端连通于所述吸收介质进料仓,所述吸收炉体的另一端连通于所述吸收介质储罐,所述吸收炉体具有尾气排放口,所述第二加热件连接于所述吸收炉体;排气组件包括排气管道及第三加热件,所述第三加热件连接于所述排气管道,所述排气管道的两端分别连接于所述纯化炉体及所述吸收炉体,所述排气管道用于供所述纯化炉体内部的气体排入所述吸收炉体内部。

5.本实用新型实施例提供的碳纳米管纯化装置,至少具有如下有益效果:碳纳米管中的金属催化剂杂质与含氯气体在高温的纯化炉体的内部发生反应生成金属氯化物蒸气,金属氯化物蒸气经过排气管道进入吸收炉体,并在吸收炉体中的吸收介质上吸附沉积,从而有效去除尾气中的的金属氯化物,减少污染。

6.在本实用新型的一些实施例中,所述含氯气体入口及所述载气入口设置于所述纯化炉体的同一侧,所述排气管道连接于所述纯化炉体的另一侧。

7.在本实用新型的一些实施例中,所述含氯气体入口及所述载气入口各设置有两个,两个所述含氯气体入口分设于所述纯化炉体的两端,两个所述载气入口分设于所述纯化炉体的两端,所述排气管道连接于所述纯化炉体的两端之间,所述含氯气体入口相对所述载气入口更接近所述排气管道。

8.在本实用新型的一些实施例中,所述排气组件还包括滤芯,所述滤芯容纳于所述排气管道的内部,所述滤芯在周向上接触于所述排气管道的内壁。

9.在本实用新型的一些实施例中,所述滤芯的材料为多孔陶瓷芯、石英多孔板、石英砂芯、多孔石墨芯、装石英棉的多孔陶瓷或石英空心柱中的一种。

10.在本实用新型的一些实施例中,所述吸收炉体具有保护气入口,所述保护气入口与所述尾气排放口分设于所述吸收炉体的两端,所述保护气入口用于通入惰性气体。

11.在本实用新型的一些实施例中,所述高温纯化炉还包括碳纳米管进料阀和碳纳米管出料阀,所述碳纳米管进料阀安装于所述纯化炉体连接所述碳纳米管进料仓的一端,所述碳纳米管出料阀安装于所述纯化炉体连接所述碳纳米管储罐的一端。

12.在本实用新型的一些实施例中,所述杂质吸收炉还包括吸收介质进料阀和吸收介质出料阀,所述吸收介质进料阀安装于所述吸收炉体连接所述吸收介质进料仓的一端,所述吸收介质出料阀安装于所述吸收炉体连接所述吸收介质储罐的一端。

13.在本实用新型的一些实施例中,还包括多个氧检测仪,多个所述氧检测仪分设于所述碳纳米管进料仓、所述碳纳米管储罐及所述尾气排放口处。

14.在本实用新型的一些实施例中,还包括喷淋组件及吸附组件,所述尾气排放口、所述喷淋组件及所述吸附组件依次连通。

15.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

16.下面结合附图和实施例对本实用新型做进一步的说明,其中:

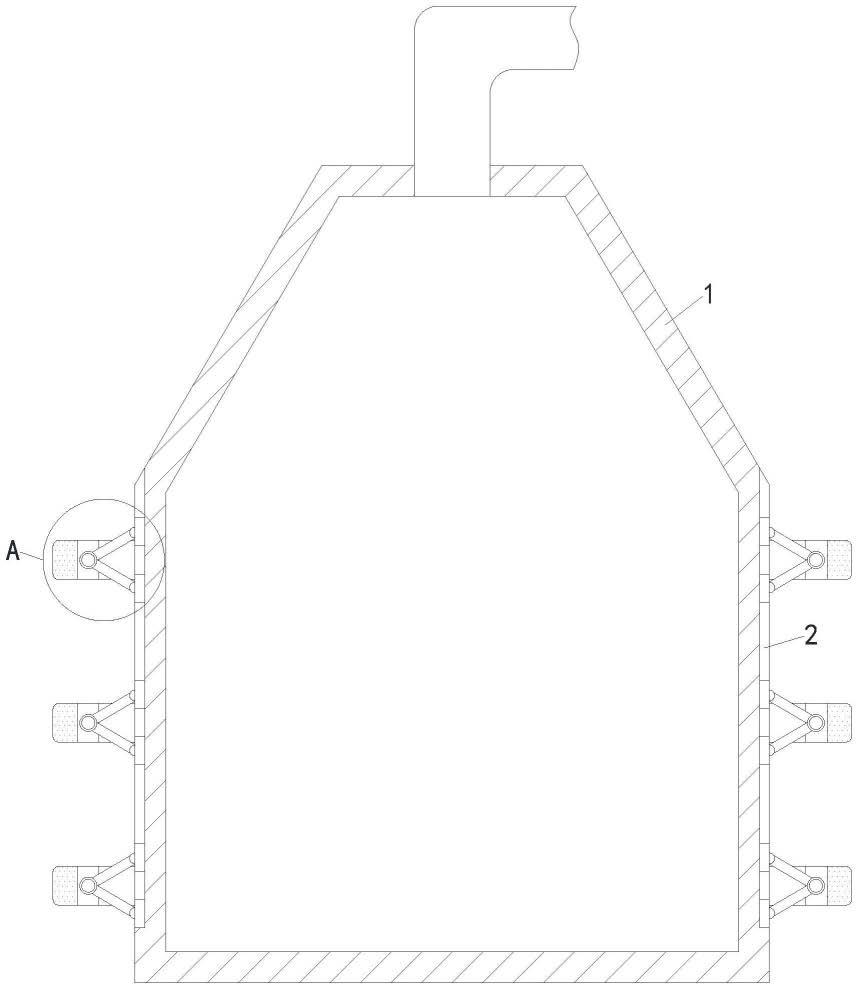

17.图1为本实用新型提供的一些实施例的碳纳米管纯化装置的示意图;

18.图2为图1所示的碳纳米管纯化装置的气体流动的示意图。

19.附图标记:

20.高温纯化炉100,碳纳米管进料仓110,纯化炉体120,含氯气体入口121,载气入口122,第一加热件130,碳纳米管储罐140,碳纳米管进料阀150,碳纳米管出料阀160,杂质吸收炉200,吸收介质进料仓210,吸收炉体220,尾气排放口221,保护气入口222,第二加热件230,吸收介质储罐240,吸收介质进料阀250,吸收介质出料阀260,排气组件300,排气管道310,第三加热件320,滤芯330,氧检测仪400,喷淋组件500,吸附组件600。

具体实施方式

21.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

22.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

24.本实用新型的描述中,参考术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

25.本实用新型实施例提供的碳纳米管纯化装置,包括高温纯化炉100、杂质吸收炉200及排气组件300,高温纯化炉100包括碳纳米管进料仓110、纯化炉体120、第一加热件130及碳纳米管储罐140,纯化炉体120的一端连通于碳纳米管进料仓110,纯化炉体120的另一端连通于碳纳米管储罐140,纯化炉体120具有含氯气体入口121及载气入口122,含氯气体入口121用于通入含氯气体,载气入口122用于通入惰性气体,第一加热件130连接于纯化炉体120;杂质吸收炉200包括吸收介质进料仓210、吸收炉体220、第二加热件230及吸收介质储罐240,吸收炉体220的一端连通于吸收介质进料仓210,吸收炉体220的另一端连通于吸收介质储罐240,吸收炉体220具有尾气排放口221,第二加热件230连接于吸收炉体220;排气组件300包括排气管道310及第三加热件320,第三加热件320连接于排气管道310,排气管道310的两端分别连接于纯化炉体120及吸收炉体220,排气管道310用于供纯化炉体120内部的气体排入吸收炉体220内部。

26.例如,如图1所示,碳纳米管纯化装置,包括高温纯化炉100、杂质吸收炉200及排气组件300,高温纯化炉100包括碳纳米管进料仓110、纯化炉体120、第一加热件130及碳纳米管储罐140,纯化炉体120的一端连通于碳纳米管进料仓110,纯化炉体120的另一端连通于碳纳米管储罐140,纯化炉体120具有含氯气体入口121及载气入口122,含氯气体入口121用于通入含氯气体,载气入口122用于通入惰性气体,第一加热件130连接于纯化炉体120;杂质吸收炉200包括吸收介质进料仓210、吸收炉体220、第二加热件230及吸收介质储罐240,吸收炉体220的一端连通于吸收介质进料仓210,吸收炉体220的另一端连通于吸收介质储罐240,吸收炉体220具有尾气排放口221,第二加热件230连接于吸收炉体220;排气组件300包括排气管道310及第三加热件320,第三加热件320连接于排气管道310,排气管道310的两端分别连接于纯化炉体120及吸收炉体220,排气管道310用于供纯化炉体120内部的气体排入吸收炉体220内部。

27.参照图2,高温纯化炉100中,碳纳米管从碳纳米管进料仓110落入纯化炉体120中,含氯气体从含氯气体入口121进入纯化炉体120中,惰性气体从载气入口122进入高温的纯化炉体120中,惰性气体带动含氯气体与碳纳米管混合并发生反应,纯化后的碳纳米管落入碳纳米管储罐140中,生成的金属氯化物蒸气在惰性气体的带动下经过排气管道310进入吸收炉体220,吸收介质从吸收介质进料仓210落入吸收炉体220,金属氯化物能够在吸收介质上吸附沉积,尾气中的金属氯化物能够被有效去除,减少污染。

28.可以理解的是,含氯气体可以为氯气、氯化氢、氯仿、四氯化碳中的一种或多种,惰性气体可以为氮气、氩气、氦气中的一种或多种,吸收介质可以为多孔活性炭、石墨烯微片、酸洗吸附剂、石墨粉、微波/高温膨胀石墨粉中的一种。

29.纯化炉体120、吸收炉体220的材料可以为石英、氧化铝、石墨、碳化硅中的一种,或采用耐高温金属复合材料,纯化炉体120、吸收炉体220的长度与直径的壁纸可设置为1:7至1:2,纯化炉体120、吸收炉体220的内部空腔的横截面可以为圆形或方形。纯化炉体120内的

温度优选为700℃至1100℃,吸收炉体220内的温度优选为300℃至800℃,保温时间优选为30分钟至90分钟。为保证金属氯化物以气态形式进入吸收炉体220,应至排气管道310的温度与纯化炉体120内的温度接近或相同。为保证纯化效果,含氯气体的含氯量优选为碳纳米管的灰分质量的3倍至10倍。

30.第一加热件130、第二加热件230及第三加热件320的加热方式可以为电阻丝加热、中频加热、硅碳棒、硅钼棒中的一种或多种。为保证金属氯化物的吸附效果,应设置吸收炉体220的温度低于纯化炉体120的温度。

31.需要说明的是,含氯气体入口121及载气入口122设置于纯化炉体120的同一侧,排气管道310连接于纯化炉体120的另一侧。

32.例如,如图1及图2所示,含氯气体入口121及载气入口122设置于纯化炉体120的同一侧,有利于惰性气体运输含氯气体,排气管道310连接于纯化炉体120的另一侧,有利于含氯气体与碳纳米管充分混合反应后再从排气管道310排出。

33.需要说明的是,含氯气体入口121及载气入口122各设置有两个,两个含氯气体入口121分设于纯化炉体120的两端,两个载气入口122分设于纯化炉体120的两端,排气管道310连接于纯化炉体120的两端之间,含氯气体入口121相对载气入口122更接近排气管道310。

34.例如,如图1所示,含氯气体入口121及载气入口122各设置有两个,两个含氯气体入口121分设于纯化炉体120的两端,两个载气入口122分设于纯化炉体120的两端,排气管道310连接于纯化炉体120的两端之间,含氯气体入口121相对载气入口122更接近排气管道310。参照图2,含氯气体从上下两个含氯气体入口121进入纯化炉体120的内部,惰性气体从上下两个载气入口122进入纯化炉体120的内部,惰性气体带动含氯气体沿箭头方向流动,与碳纳米管混合并发生反应后,流向连接于纯化炉体120的两端之间的排气管道310,含氯气体的流动路径较为合理,既能保证含氯气体与碳纳米管充分混合,又能够防止含氯气体腐蚀碳纳米管进料仓110、碳纳米管储罐140或污染已纯化的碳纳米管。

35.需要说明的是,排气组件300还包括滤芯330,滤芯330容纳于排气管道310的内部,滤芯330在周向上接触于排气管道310的内壁。

36.例如,如图1所示,排气组件300还包括滤芯330,滤芯330容纳于排气管道310的内部,滤芯330在周向上接触于排气管道310的内壁。参照图2,含有金属氯化物蒸气的尾气经过排气管道310流向吸收炉体220,滤芯330能够对尾气进行过滤,防止纯化炉体120中的碳纳米管与吸收炉体220中的吸收介质相互污染。

37.需要说明的是,滤芯330的材料为多孔陶瓷芯、石英多孔板、石英砂芯、多孔石墨芯、装石英棉的多孔陶瓷或石英空心柱中的一种。

38.滤芯330采用多孔陶瓷芯、石英多孔板、石英砂芯、多孔石墨芯、装石英棉的多孔陶瓷或石英空心柱等多孔非金属材料制成,过滤效果较好,且使用寿命较长。

39.可以理解的是,滤芯330的外形尺寸可根据排气管道310的内部尺寸进行确定,滤芯330的空隙尺寸可根据实际需求确定,优选地,可设置滤芯330的空隙尺寸为20目至200目。

40.需要说明的是,吸收炉体220具有保护气入口222,保护气入口222与尾气排放口221分设于吸收炉体220的两端,保护气入口222用于通入惰性气体。

41.例如,如图1所示,吸收炉体220具有保护气入口222,保护气入口222与尾气排放口221分设于吸收炉体220的两端,保护气入口222用于通入惰性气体。参照图2,惰性气体从保护气入口222进入吸收炉体220的内部,带动进入吸收炉体220的尾气经吸收介质的吸附后流动至尾气排放口221,尾气的流动路径较为合理,便于排出经吸收介质吸附后的尾气。

42.需要说明的是,高温纯化炉100还包括碳纳米管进料阀150和碳纳米管出料阀160,碳纳米管进料阀150安装于纯化炉体120连接碳纳米管进料仓110的一端,碳纳米管出料阀160安装于纯化炉体120连接碳纳米管储罐140的一端。

43.例如,如图1所示,高温纯化炉100还包括碳纳米管进料阀150和碳纳米管出料阀160,碳纳米管进料阀150安装于纯化炉体120连接碳纳米管进料仓110的一端,能够控制碳纳米管的进料速度,碳纳米管出料阀160安装于纯化炉体120连接碳纳米管储罐140的一端,能够控制碳纳米管的出料速度,从而使纯化炉体120中的反应过程更为可控。

44.可以理解的是,碳纳米管进料阀150和碳纳米管出料阀160可以为气动阀、旋转阀等,或多种阀的组合。

45.需要说明的是,杂质吸收炉200还包括吸收介质进料阀250和吸收介质出料阀260,吸收介质进料阀250安装于吸收炉体220连接吸收介质进料仓210的一端,吸收介质出料阀260安装于吸收炉体220连接吸收介质储罐240的一端。

46.例如,如图1所示,杂质吸收炉200还包括吸收介质进料阀250和吸收介质出料阀260,吸收介质进料阀250安装于吸收炉体220连接吸收介质进料仓210的一端,能够控制吸收介质的进料速度,吸收介质出料阀260安装于吸收炉体220连接吸收介质储罐240的一端,能够控制吸收介质的出料速度,从而使吸收炉体220中的吸附过程更为可控。

47.可以理解的是,吸收介质进料阀250和吸收介质出料阀260可以为气动阀、旋转阀等,或多种阀的组合。

48.需要说明的是,碳纳米管纯化装置还包括多个氧检测仪400,多个氧检测仪400分设于碳纳米管进料仓110、碳纳米管储罐140及尾气排放口221处。

49.例如,如图1所示,碳纳米管纯化装置还包括多个氧检测仪400,多个氧检测仪400分设于碳纳米管进料仓110、碳纳米管储罐140及尾气排放口221处。生产开始前,需向纯化炉体120及吸收炉体220的内部通入惰性气体,以置换纯化炉体120及吸收炉体220内部的氧气,防止高温环境下氧气与纯化炉体120或吸收炉体220发生反应造成腐蚀。氧检测仪400能够测量其所在位置的氧气含量,将多个氧检测仪400分设于碳纳米管进料仓110、碳纳米管储罐140及尾气排放口221处,惰性气体由纯化炉体120的载气入口122通入,逐步填充纯化炉体120及吸收炉体220的内部、碳纳米管进料仓110、碳纳米管储罐140,直至碳纳米管进料仓110内、碳纳米管储罐140内及尾气排放口221处的氧检测仪400所检测的氧气含量值低于预设值,置换完成。

50.需要说明的是,碳纳米管纯化装置还包括喷淋组件500及吸附组件600,尾气排放口221、喷淋组件500及吸附组件600依次连通。

51.例如,如图1所示,碳纳米管纯化装置还包括喷淋组件500及吸附组件600,尾气排放口221、喷淋组件500及吸附组件600依次连通。尾气中除金属氯化物蒸气外,还可能残留少量未反应的含氯气体,通过喷淋组件500的喷淋及吸附组件600的吸附,可去除尾气中的少量含氯气体,进一步降低尾气的污染。

52.以下将结合实施例对本实用新型的构思及产生的技术效果进一步清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。

53.实施例1

54.碳纳米管纯化装置包括高温纯化炉100、杂质吸收炉200及排气组件300,其中高温纯化炉100中的纯化炉体120直径为30cm,长度为150cm;杂质吸收炉200中的吸收炉体220直径为20cm,长度为100cm;排气组件300中的排气管道310直径为10cm,长度为30cm,滤芯330为孔隙为30目的石英砂芯,长度为10cm。

55.待纯化的钴系碳纳米管从碳纳米管进料仓110中经过碳纳米管进料阀150填充至纯化炉体120的三分之二处,石墨烯微粉从吸收介质进料仓210中经过吸收介质进料阀250填充满吸收炉体220,将纯化炉体120上的载气入口122以及吸收炉体220上的保护气入口222开启并通入氩气,对纯化炉体120及吸收炉体220内进行气体置换,置换气体流量为1000sccm。

56.当氧检测仪400探测到氧含量小于0.01%后,将纯化炉体120加热至950℃后保温,从纯化炉体120的上下两个含氯气体入口121通入氯化氢气体,流量为1000sccm;从纯化炉体120的上下两个载气入口122通入氩气,流量为1000sccm,间隔60分钟后,打开碳纳米管出料阀160,纯化后的碳纳米管落入碳纳米管储罐140中;排气管道310加热至900℃后保温,保证金属氯化物以气体形式进入吸收炉体220,将吸收炉体220加热至500℃后保温,金属氯化物在吸收炉体220中的石墨烯微粉表面吸附并沉积;从吸收炉体220的保护气入口222通入氩气,流量为2000sccm,同时打开喷淋组件500对尾气进行处理。

57.纯化后的碳纳米管灰分、金属杂质含量记入表1。

58.实施例2

59.采用与实施例1相同的碳纳米管纯化装置及工艺流程,待纯化的碳纳米管为铁系碳纳米管,含氯气体为氯化氢,惰性气体为氩气。

60.纯化炉体120温度为650℃,纯化炉体120的上下两个含氯气体入口121通入的氯化氢气体流量为1000sccm,纯化炉体120的上下两个载气入口122通入的氩气流量为1500sccm;吸收炉体220的温度为300℃,吸收炉体220的保护气入口222通入的氩气流量为2000sccm。

61.纯化后的碳纳米管灰分、金属杂质含量记入表1。

62.实施例3

63.碳纳米管纯化装置包括高温纯化炉100、杂质吸收炉200及排气组件300,其中高温纯化炉100中的纯化炉体120直径为20cm,长度为100cm;杂质吸收炉200中的吸收炉体220直径为15cm,长度为80cm;排气组件300中的排气管道310直径为8cm,长度为30cm,滤芯330为孔隙为30目的多孔陶瓷柱,长度为10cm。

64.待纯化的钴系碳纳米管从碳纳米管进料仓110中经过碳纳米管进料阀150填充至纯化炉体120的三分之二处,微波膨胀石墨粉从吸收介质进料仓210中经过吸收介质进料阀250填充满吸收炉体220,将纯化炉体120上的载气入口122以及吸收炉体220上的保护气入口222开启并通入氩气,对纯化炉体120及吸收炉体220内进行气体置换,置换气体流量为1000sccm。

65.当氧检测仪400探测到氧含量小于0.01%后,将纯化炉体120加热至1000℃后保

温,从纯化炉体120的上下两个含氯气体入口121通入氯气,流量为1000sccm;从纯化炉体120的上下两个载气入口122通入氮气,流量为1000sccm,间隔40分钟后,打开碳纳米管出料阀160,纯化后的碳纳米管落入碳纳米管储罐140中;排气管道310加热至800℃后保温,保证金属氯化物以气体形式进入吸收炉体220,将吸收炉体220加热至450℃后保温,金属氯化物在吸收炉体220中的微波膨胀石墨粉表面吸附并沉积;从吸收炉体220的保护气入口222通入氮气,流量为2000sccm,同时打开喷淋组件500对尾气进行处理。

66.纯化后的碳纳米管灰分、金属杂质含量记入表1。

67.实施例4

68.采用与实施例3相同的碳纳米管纯化装置及工艺流程,待纯化的碳纳米管为铁系碳纳米管,含氯气体为氯气,惰性气体为氮气。

69.纯化炉体120温度为650℃,纯化炉体120的上下两个含氯气体入口121通入的氯气流量为1000sccm,纯化炉体120的上下两个载气入口122通入的氮气流量为1000sccm;吸收炉体220的温度为300℃,吸收炉体220的保护气入口222通入的氮气流量为2000sccm。

70.纯化后的碳纳米管灰分、金属杂质含量记入表1。

71.利用icp(inductively coupled plasma spectrometry:电感耦合等离子体光谱法)对上述实施例中纯化后碳纳米管粉末中金属杂质fe、co进行表征;高温950℃马夫炉中煅烧2小时进行灰分测试,相关数据如表1。

72.表1实施例1至实施例4中纯化后的碳纳米管的灰分、金属杂质含量

[0073][0074]

上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。此外,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。