具有控制和平衡的润滑剂流量的润滑剂支撑电动机

1.相关申请的交叉引用

2.本技术主张2019年11月6日提交的美国临时申请号62/931,283和2020年11月5日提交的美国发明专利申请17/090,081的优先权,其全部公开内容通过引用的方式并入本文。

技术领域

3.本公开总体上涉及一种润滑剂支撑电动机。更具体地,本公开涉及一种润滑剂支撑电动机,其具有控制的和平衡的润滑剂流量和压力给多个流体静力支撑腔,用于提高所述滑剂支撑电动机的稳定性和性能。

背景技术:

4.本节提供背景信息的一般摘要,且本节中提供的评论和示例不一定是本公开的现有技术。

5.汽车、卡车和某些非公路应用的各种传动系统从一中央原动机获取动力,并使用变速箱、驱动桥、传动轴和主动轴等机械装置将动力分配给车轮。当所述原动机体积庞大或笨重时,这些配置工作良好,例如各种内燃机(“ice”)。然而,更多的关注正在转向原动机的替代布置,其提供了改进的环境性能、消除机械传动系统部件,并使得车辆重量更轻,为乘客和有效载荷提供更多空间。

[0006]“轮上”、“轮内”或“轮边”电机配置是传统内燃机原动机的一种替代配置,其通过设置在多个车轮上、内部或附近的一个或多个电机将所述原动机功能分配给多个车轮中的每个或一些车轮。例如,在一种情况下,使用穿过一转子的一中心轴和用于支撑转子的滚动元件轴承的一牵引电机可用作“轮上”、“轮内”或“轮边”电机配置。在另一种情况下,例如在美国申请号16/144,002中描述的一种润滑剂支撑电动机可以用作“轮上”、“轮内”或“轮边”电机配置。尽管与基于内燃机的原动机相比,这些电动机配置中的每一种都使得尺寸更小且重量更轻,但它们都具有某些缺点和不足。

[0007]

例如,将牵引电机用作“轮上”、“轮内”或“轮边”配置仍会导致电机太重且不够坚固,无法承受冲击载荷而无法用于轮端应用。换言之,目前的牵引电机是由滚动元件轴承支撑的大型重型结构,它们太重且太大,不适用于轮端应用。类似地,在汽车或陆地车辆应用中使用润滑剂支撑电动机作为“轮上”、“轮内”或“轮边”电机,当在原动机应用中遇到的各种速度下运行过程中遇到的各种动态力时,会产生一些性能问题。目前润滑剂支撑电动机的布置不够坚固,因此无法设计成在轮端电机布置中遇到的所有条件和动态力下都表现良好。此外,目前在“轮上”应用中的润滑剂支撑电动机的布置是静态的并且设计非常保守的系统,其性能测量非常有限,因此具有更高的轴承摩擦/剪切损失和更短的寿命。也就是说,当前的润滑剂支撑电动机依赖于静态设计选择,这会限制电机的运作能力和运作速度范围。因此,仍需要具有改进的操作特性的润滑剂支撑的电动机。

技术实现要素:

[0008]

本发明总体上涉及一种润滑剂支撑电动机,其包括一定子和可相对于所述定子移动的一转子。所述定子具有一定子滚道,且所述转子具有一转子滚道,所述转子滚道设置成与外滚道间隔开,以定义出它们之间的一间隙。润滑剂设置在所述间隙中,用于相对于所述定子支撑所述转子。所述定子定义出至少一个流体静力支撑腔,相对于所述定子滚道以径向凹入设置,且与所述间隙流体连通。所述定子定义出一通道,设置成与所述至少一个流体静力支撑腔流体连通,用于将所述润滑剂供应到所述流体静力支撑腔和所述间隙。一流动限制机构设置成与所述通道流体连通,用于控制和平衡所述至少一个流体静力支撑腔中的所述润滑剂的一压力。对润滑剂支撑电动机提供具有控制的和平衡的润滑剂供应以及压力,有利于使所述转子的定心和稳定性最大化,同时使润滑剂膜的剪切损失最小化。因此,本主题设计比仅依赖静态设计选择的现有技术系统更稳健。鉴于以下对本发明的更详细描述,其他优点将被理解。

附图说明

[0009]

本文所描述的附图仅用于说明所选实施例的目的,而不是所有可能的实施方式,且不旨在限制本公开的范围。

[0010]

图1是润滑剂支撑电动机的横截面侧视图,示出了与设置在转子和定子之间的与至少一个流体静力支撑腔流体连通的流动控制机构。

[0011]

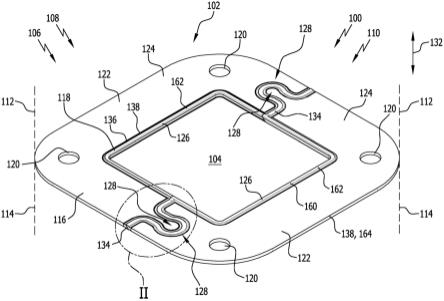

图2是润滑剂支撑电动机的横截面端视图,示出了设置在转子和定子之间的多个流体静力支撑腔和多个流动控制机构,每个流动控制机构设置成与个别的流体静力支撑腔流体连通。

具体实施方式

[0012]

现将更全面地描述根据本公开的具有控制和平衡的润滑剂流量和压力的润滑剂支撑电动机的示例性实施例。提供每个这些示例性实施例,以使得本公开彻底且充分地传达本发明构思、特征和优点的范围给本领域技术人员。为此,阐述了许多具体细节,例如与润滑剂支撑电动机相关联的具体元件、装置和机构的示例,以提供对与本公开相关联的每个实施例的透彻理解。然而,本领域技术人员显而易见的是,并非本文描述的所有具体细节都需要被采用,示例实施例可以许多不同的形式体现,因此不应解释或解释为限制本公开的范围。

[0013]

图1-2示出了根据本公开的一个方面的一润滑剂支撑电动机10。如图1中最佳所示,所述润滑剂支撑电动机10包括一定子12和一转子14,所述转子14沿一轴线a延伸且可相对所述定子12移动,以在它们之间定义出一间隙16(在图1中也显示为“g”)。如图1所示,在优选布置中,所述转子14是可旋转地设置在所述定子12中。在一替代的布置中,在不脱离本公开的范围的情况下,所述定子12和所述转子14可以互换,所述定子12沿所述轴线a延伸,所述转子14可旋转地设置在所述定子12周围。润滑剂18设置在所述间隙16中,用于支撑在所述定子12内的所述转子14。因此,所述润滑剂18可以作为所述转子14和所述定子12之间的一缓冲器(例如,减震器),以尽量减少或防止它们之间的接触。也就是说,所述润滑剂18防止所述定子12和所述转子14之间的直接接触,且由于所述润滑剂18的存在,可提供对冲

击和振动负载具有鲁棒性(robust)的一润滑剂支撑电动机10。附加地,且替代地,可使用实质不可压缩的润滑剂18以最小化所述定子12和所述转子14之间的所述间隙。

[0014]

如图1-2进一步所示,所述定子12定义出至少一个通道20,设置成与所述间隙16流体连通,用于引入所述润滑剂18。然而,在不背离本主题公开下,所述通道20可设置润滑剂支撑电动机10的任何其他元件上。根据一个方面,所述润滑剂18可以循环或泵送通过通道20并以各种方式进入间隙16。例如,所述润滑剂18的一高压源(例如泵)24可以流体连接到润滑剂18的一低压源(例如油槽)26,其中所述润滑剂18可以从所述低压源移动到所述高压源,通过所述通道20而进入所述间隙16。所述转子14相对于所述定子12的旋转可操作为自泵(self-pump),以驱动所述润滑剂18通过所述通道20并进入所述间隙16中。

[0015]

如图1进一步所示,所述转子14互连到一驱动组件22,用于将所述润滑剂支撑电动机10直接连接到一车辆的一选定车轮。例如,在一种情况下,所述驱动组件22可以包括一行星齿轮系统。或者,所述驱动组件22可包括一个或多个平行轴齿轮。所述定子12和所述转子14配置以在它们之间施加电磁力,以将电能转换成机械能,移动所述转子14并最终通过所述驱动组件22来驱动连接到所述润滑剂支撑电动机10的所述车轮。所述驱动组件22可以在所述润滑剂支撑电动机10和所述车轮之间提供一个或多个减速比,以响应所述转子14的运动。

[0016]

如图1-2所示,所述转子14具有一转子滚道28(在图中布置为一内滚道),且所述定子12具有与所述转子滚道28相对设置的一定子滚道30(在图中布置为一外滚道)。然而,当所述定子12和所述转子14相对于所述轴线a的布置相反时,各自的滚道28、30类似地互换,其中所述定子滚道30被布置为所述内滚道,而所述转子滚道28被布置为所述外滚道。在任一布置中,所述转子和定子滚道28、30共同定义出多个流体动力支撑表面32,每个流体动力支撑表面32彼此以轴向间隔的关系布置,且沿着所述定子滚道30周向对齐,平行于所述轴线a以及所述转子滚道28。也就是说,每个流体动力支撑表面32沿所述定子滚道30周向延伸,且以与多个流体动力表面32中的相邻表面成径向间隔关系布置。如图1最佳所示,在优选布置中,多个流体动力表面32包括设置在邻近所述定子12的一第一端34的一第一流体动力表面32'、和设置在邻近所述定子12的一第二端36的一第二流体动力表面32”。然而,在不背离本公开的范围下,所述流体动力表面32沿所述定子滚道30的其他布置是可以考虑的。

[0017]

如图1-2进一步所示,所述定子12还定义出至少一个流体静力支撑腔38(或凹穴),所述流体静力支撑腔38(或凹穴)沿所述定子滚道30周向延伸,相对于所述流体动力支撑表面32径向凹陷,并设置成与所述间隙16流体连通,用于额外地接收所述润滑剂18并在所述润滑剂支撑电动机10的各种模式(例如,流体动力和流体静力)中提供所述转子14相对于所述定子12的额外支撑。所述流体静力支撑腔38优选地轴向设置在所述多个流体动力支撑表面32中的一对相邻表面之间。如图2最佳所示,在一优选实施例中,至少一个流体静力支撑腔38包括多个流体静力支撑腔38’、38”、38

”’

、38

””

,它们围绕所述定子12周向地间隔开,且在润滑剂支撑电动机10的流体动力和流体静力模式下,每一个都具有各自的压力。例如,如图2所示,在优选的布置中,至少一个流体静力支撑腔38可以包括四个流体静力支撑腔38’、38”、38

”’

、38

””

,每个流体静力支撑腔从所述定子滚道30径向凹入,因此流体动力支撑表面32。然而,在不背离本公开的范围的情况下,可以使用任何数量的流体静力支撑腔。在优选的布置中,每一个流体静力支撑腔38’、38”、38

”’

、38

””

中的每一个都是矩形的,但是在不脱

离本公开的范围的情况下可以使用其他形状。

[0018]

如图1-2进一步所示,由所述定子12定义的至少一个通道20包括多个通道20,每个通道20设置成与个别的流体静力支撑腔38中流体连通,用于将所述润滑剂供应到每个流体静力支撑腔38’、38”、38

”’

、38

””

,然后依次到流体动力支撑表面32。然而,如前所述,在不背离本主题公开的情况下,所述通道20可以设置在所述润滑剂支撑电动机10的任何其他元件上。如下文将更详细解释的,润滑剂18到每个流体静力支撑腔38的供应被控制和平衡,以稳定所述定子12内的所述转子14的操作。换言之,在优选的布置中,所述润滑剂支撑电动机10包括给多个流体静力支撑腔38的受控制的润滑剂流量和压力,以使所述转子14最佳地置于所述定子12的中心,并对所述转子14提供辅助支撑。所述转子14的定心在所述润滑剂支撑电动机10在零速和低速时特别重要。此外,来自多个流体静力支撑腔38的辅助支撑在高速运行条件下是重要的,其中所述转子14可能由于半阶涡动(1/2 order whirl)和其他现象而变得不稳定。

[0019]

如图2进一步所示,润滑剂支撑电动机10可包括一监测端口40,设置成与每个流体静力支撑腔38流体连通。一传感器42连接到所述监测端口40,用于感测布置在每个流体静力支撑腔38内的润滑剂18的操作特性。例如,所述传感器42可以是一压力传感器,配置以感测布置在每个流体静力支撑腔38内的所述润滑剂18的一压力。然而,在不脱离本发明的范围下,所述传感器42也可以包括其他传感器42,例如用于发送所述润滑剂18的温度的一温度传感器、或用于感测所述润滑剂18的粘度的一粘度传感器。所述监测端口40和所述传感器42的使用通过提供检测设置在每个所述流体静力支撑腔38内的润滑剂18的操作特性的能力,而有利地改进了所述润滑剂支撑电动机10的性能,其被使用和分析以检测所述润滑剂支撑电动机10的某些操作特性,例如供油缺陷、稳定或不稳定的电动机操作,以及其他。换言之,所述监测端口40和所述传感器42可促进所述润滑剂支撑电动机10进行实时诊断和预测。如图2中最佳所示,每个传感器电性连接到一控制器44,用于将监测到的所述润滑剂18和/或流体静力支撑腔38的操作特性发送到所述控制器44,用于进一步评估以确定所述润滑剂支撑电的操作特性电机10并提供实时诊断和预测。

[0020]

如图1中最佳所示,在优选的布置中,所述润滑剂18到多个流体静力支撑腔38的控制供应或流动是使用一流动限制机构46来实施的,所述流动限制机构46设置成与每个流体静力支撑腔38流体连通,用于限制所述润滑剂18和相关压力回到润滑剂供应泵24,从而平衡多个流体静力支撑腔38之间的压力差。这优选通过沿一流体入口48设置所述流动限制机构46来实现,所述流体入口48设置成与所述通道20流体连通,用于将所述润滑剂18提供至个别的流体静力支撑腔38。例如,如果所述润滑剂支撑电动机10包括四个流体静力支撑腔38’、38”、38

”’

、38

””

,如图2所示,则润滑剂支撑电动机10将相应地包括四个流动限制机构46,每个流动限制机构46沿着各自的四个流体入口48设置,流体入口48与各自的流体静力支撑腔38’、38”、38

”’

、38

””

相关联,以便于控制所述润滑剂18供应到每个各自的流体静力支撑腔38。如图1中进一步所示,所述润滑剂供应泵24流体连接到到一分配歧管50,流体连接到每一个多个流体入口48中,并因此流体连接到到个别的流动限制机构46,以将所述润滑剂供应到各自的通道20和各自的流体静力支撑腔38。鉴于以下公开内容将理解的是,转子14的低速定心是响应所述分配歧管50提供的平衡效果而实现的,其控制所述润滑剂18流向所述多个流体静力支撑腔38’、38”、38

”’

、38

””

,然后控制防止所述润滑剂18返回分配歧

管50的流动限制歧管46,以及任何相关的压力变化,以优化所述润滑剂支撑电动机10的性能。

[0021]

举例来说,参考图2所示的润滑剂支撑电动机10的横截面端视图,如果在操作期间所述转子14在第三流体静力支撑腔38

”’

的方向上移动,则围绕所述第三流体静力支撑腔38

”’

的流体动力支撑区域中的间隙16变得更小而因此对所述润滑剂流动产生更大的阻力。类似地,当所述转子14沿所述第三流体静力支撑腔38

”’

的方向移动时,所述转子14也远离设置在所述定子12直径相对侧的第一流体静力支撑腔38’,这增加了围绕该第一流体静力支撑腔38’的流体动力支撑区域中的间隙16,因此减小了润滑剂流动的阻力。由于供给管线48和通道20中的所述流动限制机构46的作用,其为流体静力支撑腔38’供料,减小了因较大间隙而在流体静力支撑腔38’中增加流动的倾向。因此,流体静力支撑腔38’中的压力降低到低于所述分配歧管50中的压力。类似地,由于较小的间隙,在第三流体静力支撑腔38

”’

中的流入减少的倾向降低了通过流动限制机构46的压降。这种通过流动限制机构46的压降的降低允许第三流体静力支撑腔38

”’

中的压力增加并接近分配歧管50中的压力。第一和第三流体静力支撑腔38'、38

”’

之间的压力差倾向于将远离第一流体静力支撑腔38’且朝向第三流体静力支撑腔38

”’

的所述转子14移动到一中心位置。这种平衡状态通过如上所述的流动限制机构46的作用来维持。换言之,当远离第一流体静力支撑腔38’并沿着个别的流体入口48的流动面积增加时,与第一流体静力支撑腔38’相关联的所述流动限制机构46限制所述分配歧管50中的压降。因此,由各自的流动限制机构46实现的在第一流体静力支撑腔38’和第三流体静力支撑腔38

”’

之间维持的这种压力不平衡,使得所述转子14上的净力趋向于将所述转子14移动到平衡第一和第三流体静力支撑腔38’、38

”’

周围的间隙的位置,并因此使所述转子14置中在所述定子12中。这种效应构成了一个动态反馈系统,其倾向于将所述转子14保持在所述定子12的中心。

[0022]

为了提供足够的转子定心作用,流动限制机构46被设计成与邻近并围绕个别的流体静力支撑腔38设置的流体动力支撑间隙区域的限制相匹配。例如,流动限制机构46可以采用多种形式,例如线性(层流、毛细管)、非线性(湍流、阻流、孔),或根据压力、流量或作动器输入而变化的限制。此外,润滑剂支撑电动机10的动态控制可包括可变的流动限制机构46和可变供油压力控制。这些变化优选地由具有静态参数或具有动态可调参数的演算法控制。因此,如图2所示,所述控制器44也可以设置成与所述分配歧管48电性连通,用于根据由所述控制器44评估的监控的操作特性和实时诊断和预测,单独控制所述润滑剂18到多个流体静力支撑腔38’、38”、38

”’

、38

””

,如上文更详细讨论的。例如,所述分配歧管50包括多个端口52,每个端口52设置成与通往所述流体静力支撑腔38’、38”、38

”’

、38

””

的个别的流体入口48流体连通。所述多个端口52可以基于所述润滑剂18和/或流体静力支撑腔的操作特性各自且单独地控制,以基于所述润滑剂支撑电动机10的实时需要,各自地和单独地改变从所述分配歧管50到所述流体静力支撑腔38的流量。例如,所述如果控制器44确定所述第三流体静力支撑腔38

”’

中的所述润滑剂18的一压力过低,则所述控制器44可以打开与个别的流体入口48流体连通的所述端口52,以增加所述润滑剂18到所述第三流体静力支撑腔38

”’

的流量。接着,所述流动限制机构46防止所述第三流体静力支撑腔38

”’

中增加的压力返回到所述分配歧管50。

[0023]

总之,将控制的润滑剂的供应结合到一润滑剂支撑电动机10的流体静力支撑腔38

中提供了足够的轴承刚度,以确保所述转子14的稳定性,同时在所述润滑剂18中提供最小化的剪切损失(shear loss)。此外,对所述多个流体静力支撑腔38的润滑剂供应的控制以及它们各自的压力的控制,提供了转子定心(centering)和转子稳定性,这是用润滑剂支撑电动机的现有静态设计无法实现的。因此,本公开最大限度地提高转子定心和转子的稳定性,同时使润滑膜的剪切损失最小化。

[0024]

为了说明和描述的目的,已提供了实施例的前述描述。此并非旨在详尽无遗或限制本公开。特定实施例的个别元件或特征通常不限于所述特定实施例,而是在适用的情况下是可互换的并且可在选定实施例中使用,即使没有具体示出或描述。同样也可以多种方式变化。此类变化不应被视为背离本公开,并且所有此类修改旨在包括在本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。