1.本发明涉及扭转减振器。

背景技术:

2.扭转减振器(以下也称为tvd)是安装在曲轴顶端的产品,其具备通过嵌合在轮毂与振动环(质量)之间的橡胶环的作用而降低曲轴的扭转振动的功能。

3.另外,tvd有时还具备曲轴带轮的功能,其经由带向辅助设备类(交流发电机、空调、水泵)传递动力。

4.若曲轴的扭转振动处于共振区域附近或超过该共振区域,则会在tvd的轮毂与振动环之间产生扭转方向的相对振动,tvd的橡胶环会发热。其结果是,若其温度达到橡胶环的耐热温度以上,那么橡胶环可能会破损。

5.作为与此相关的现有方法,例如可列举出专利文献1中记载的方法。

6.在专利文献1中记载了一种扭转减振器,其具有安装于旋转轴且与所述旋转轴一体地旋转的减震器毂、和经由橡胶部件安装于所述减震器毂的惯性环,其中,所述橡胶部件由以epdm为主要成分的橡胶组合物构成,安装于所述减震器毂与所述惯性环之间的所述橡胶部件在表面温度为60

±

5℃时的损耗系数(tanδpi)为0.27以上,所述扭转减振器在共振点处连续励振时所述橡胶部件的表面到达最高温度(tmax)满足以下式子:tmax=α

×

in(tanδpi) β≤100(式中,α表示-46.9~-60.4范围的系数,β表示 9.4~ 27.7范围的系数)。并且,记载了这样的扭转减振器能够抑制安装在减震器毂与惯性环之间的橡胶部件的温度上升,因此能够提供耐久性提高的扭转减振器。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2018-96455号公报。

技术实现要素:

10.发明所要解决的问题

11.然而,即使是上述专利文献1所记载的扭转减振器,根据其结构,也存在因发热而导致橡胶环的温度上升的可能性。

12.本发明的目的在于解决上述那样的问题。即,本发明的目的在于提供一种扭转减振器,其具有橡胶环极不易因发热而破损的结构。

13.用于解决问题的手段

14.本发明人以因为对tvd施加热能而发热是无法避免为前提,着眼于扭转减振器的结构。并且,对于即使发热也难以使橡胶环的温度上升的扭转减振器的结构反复进行了锐意研究。

15.其结果发现,具备特定结构的扭转减振器难以使橡胶环的温度上升,从而完成了本发明。

16.本发明为以下的(i)~(iii)。

17.(i)一种扭转减振器,包括:

18.轮毂,其固定于旋转轴,并在以所述旋转轴为中心的圆周上具有外周面;

19.环状的振动环,其在以所述旋转轴为中心的圆周上具有内周面,所述内周面的直径大于所述轮毂的所述外周面的直径;以及

20.橡胶环,其以压缩状态存在于所述轮毂的所述外周面与所述振动环的所述内周面之间,并由以epdm为主要成分的橡胶组合物形成,所述橡胶环在表面温度为60

±

5℃时的损耗系数(tanδ)为0.18以上,

21.在使用共振点追踪法的情况下,共振点处的连续励振时所述橡胶环的表面到达最高温度(tmax)与橡胶厚(c)满足:

22.式(1):tmax≤6.0c 86.7、以及

23.式(2):c≤5.6。

24.(ii)如上述(i)所述的扭转减振器,其中,

25.在使用共振点追踪法的情况下,共振点处的连续励振时所述橡胶环的表面到达最高温度(tmax)与橡胶厚(c)还满足:

26.式(3):tmax≥6.0c 54.0。

27.(iii)如上述(i)或(ii)所述的扭转减振器,其中,

28.所述式(2)满足式(2

′

):1.0≤c≤5.6。

29.发明效果

30.根据本发明,能够提供一种扭转减振器,其具有橡胶环极不易因发热而破损的结构。

附图说明

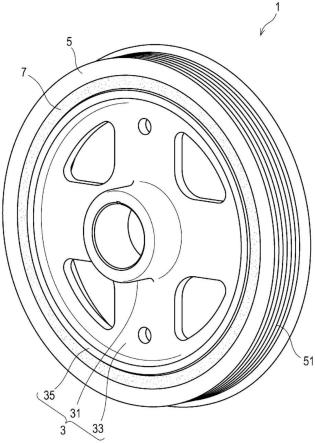

31.图1是例示本发明的扭转减振器的实施方式的简要立体图。

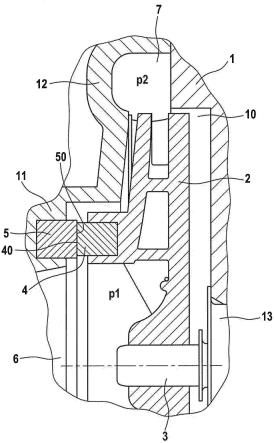

32.图2是图1所示的扭转减振器的简要截面立体图。

33.图3是用于说明图1所示的扭转减振器的制造方法的简要截面立体图。

34.图4是使用共振点追踪法的扭转减振器的简要截面立体图。

35.图5是表示执行共振点追踪法时的橡胶环的表面温度的例子的曲线图。

36.图6是表示橡胶厚(mm)与橡胶环表面到达最高温度(tmax)的关系的曲线图。

具体实施方式

37.(扭转减振器的例示)

38.对本发明进行说明。

39.本发明是一种扭转减振器,其包括:轮毂,其固定于旋转轴,并在以所述旋转轴为中心的圆周上具有外周面;环状的振动环,其在以所述旋转轴为中心的圆周上具有内周面,所述内周面的直径大于所述轮毂的所述外周面的直径;以及橡胶环,其以压缩状态存在于所述轮毂的所述外周面与所述振动环的所述内周面之间,并由以epdm为主要成分的橡胶组合物形成,所述橡胶环在表面温度为60

±

5℃时的损耗系数(tanδ)为0.18以上,在使用共振点追踪法的情况下,共振点处的连续励振时所述橡胶环的表面到达最高温度(tmax)与橡胶

厚(c)满足式(1):tmax≤6.0c 86.7、以及式(2):c≤5.6。

40.以下将这样的扭转减振器也称为“本发明的扭转减振器”。

41.首先,使用图1、图2对本发明的扭转减振器进行说明。

42.图1是例示本发明的扭转减振器的实施方式的简要立体图,图2是图1所示的扭转减振器的简要截面立体图。

43.图1、图2所例示的实施方式的扭转减振器1能够安装在车辆等的发动机的曲轴顶端上来使用。扭转减振器1具有吸收曲轴的扭转共振并抑制发动机的振动、噪音的功能。并且,有时还起到将曲轴的旋转经由带向辅助设备传递动力的驱动带轮(曲轴带轮)的作用。

44.扭转减振器1具有轮毂3、振动环5和橡胶环7。

45.轮毂3包括凸台部31、支撑部33及轮缘部35。

46.凸台部31设置于轮毂3的径向的中央部。凸台部31固定于曲轴(旋转轴)的顶端,轮毂3以旋转轴x为中心进行旋转驱动。

47.支撑部33从凸台部31沿径向延伸。

48.轮缘部35设置在支撑部33的外周侧。轮缘部35为圆筒状,振动环5经由橡胶环7连结在轮缘部35的外周侧。

49.轮缘部35的外周面存在于以旋转轴x为中心的圆周上。

50.凸台部31、支撑部33以及轮缘部35分别能够使用铸铁等金属材料等作为原料来成形。

51.另外,凸台部31、支撑部33以及轮缘部35分别特别优选由片状石墨铸铁、球墨铸铁、汽车结构用热轧钢板等构成。作为片状石墨铸铁的例子,可以列举出fc100、fc150、fc200、fc250、fc300、fc350等。作为球墨铸铁的例子,可以列举出fcd350-22、fcd350-22l、fcd400-18、fcd400-18l、fcd400-15、fcd450-10、fcd500-7、fcd600-3、fcd700-2、fcd800-2、fcd400-18a、fcd400-18al、fcd400-15a、fcd500-7a和fcd600-3a等。作为汽车结构用轧制钢板的例子,可列举出saph310、saph370、saph410、saph440等。

52.振动环5配置于轮毂3的径向外侧。振动环5的内周面的直径大于轮毂3的外周面的直径。该内周面存在于以曲轴(旋转轴x)为中心的圆周上。

53.另外,在振动环5的外周面设置有供带悬挂的带轮槽51。带轮槽51作为用于动力传递的带轮而发挥功能。

54.振动环5能够使用铸铁等金属材料等作为原料来成形。

55.另外,优选的是,振动环5由片状石墨铸铁构成。这是因为,片状石墨铸铁吸收振动的能力优异,耐磨损性也优异。作为片状石墨铸铁的例子,可以列举出fc100、fc150、fc200、fc250、fc300、fc350等。

56.橡胶环7插入在轮毂3的外周面与振动环5的内周面之间的间隙部中。橡胶环7起到降低在车辆等的行驶中产生的曲轴的扭转振动而防止破损、或者降低发动机振动的噪音、振动的作用。

57.橡胶环7是通过将橡胶组合物例如通过以往公知的方法硫化成型为圆筒形等而得到的,所述橡胶组合物是以乙烯-丙烯-二烯三元共聚物(epdm)作为主要成分,另外优选含有炭黑或工艺油的橡胶组合物。

58.橡胶组合物中,作为配比量,优选含有10~60质量%以上的epdm,更优选含有15~

55质量%,更优选含有20~50质量%,进一步优选含有30~50质量%。

59.另外,相对于epdm100质量份,炭黑优选为40~130质量份,更优选为50~100质量份,进一步优选为60~80质量份。

60.在此,橡胶组合物可以包含氧化锌、硬脂酸、抗老化剂、过氧化物、交联剂等。

61.橡胶环7在表面温度为60

±

5℃时的损耗系数(tanδ)为0.18以上,优选为0.18~0.40,更优选为0.19~0.35,进一步优选为0.20~0.28。

62.在此,表面温度为60

±

5℃时的损耗系数(tanδ)是指通过利用高频振动试验机的共振点追踪法(固有振动频率测定)测定而得到的值。基于共振点追踪法的测定在以下的条件下进行。

63.·

励振振幅:

±

0.05deg

64.·

励振时相位:-90deg

65.·

气氛温度:23

±

3℃

66.·

橡胶表面测定方法:非接触式表面温度计

67.(制造方法)

68.制造这样的本发明的扭转减振器的方法没有特别限定。

69.例如,可以通过如下方法来制造。

70.首先,准备如图3所示的轮毂30及振动环50,在此通过喷涂等方式涂布转矩提高液。作为转矩提高液,可以使用主要将硅烷偶联剂溶解在甲苯、二甲苯等烃溶液(溶剂)中而获得的溶液。转矩提高液优选涂布于轮毂30及振动环50中的与橡胶环70接触的部位、即振动环50的内周面和轮毂30的轮缘部的外周面。

71.然后,如图3所示,使用压力机等压入夹具等向轮毂30与振动环50之间的间隙(间隙部80)压入涂布有嵌合液的橡胶环。在此,优选间隙部80的间隙的宽度比橡胶环70的厚度窄。具体而言,橡胶环70的厚度/间隙部80的间隙的宽度优选为0.6~0.9左右。

72.在本发明的扭转减振器中,橡胶环以压缩状态存在于轮毂的外周面与振动环的内周面之间。

73.(影响橡胶环的温度的扭转减振器的结构的研究)

74.本发明人准备了振动环壁厚(a)、嵌合宽度(b)、橡胶厚(c)、嵌合直径(d)、轮毂嵌合部壁厚(e)不同的各种结构的扭转减振器,并研究了对橡胶环温度的影响。

75.在此,如图4所示,振动环壁厚(a)是指振动环5的径向(与旋转轴x垂直的方向)上的厚度。如图2所示的方式那样,振动环壁厚(a)在振动环5的径向上不是恒定的情况下,在随机选择的10点处测定振动环5的径向厚度,将对它们进行平均而得到的值作为振动环壁厚(a)。

76.如图4所示,嵌合宽度(b)是指轮毂3的轮缘部35的旋转轴x方向上的长度。嵌合宽度(b)在旋转轴x方向上不是恒定的情况下,将轮毂3的轮缘部35的旋转轴x方向上的最长部分的长度设为嵌合宽度(b)。

77.如图4所示,橡胶厚(c)是指橡胶环7的径向(与旋转轴x垂直的方向)上的厚度。如图2所示的方式那样,橡胶厚(c)在橡胶环7的径向上不是恒定的情况下,在随机选择的10点处测定橡胶环7的径向上的厚度,将对它们进行平均而得到的值作为橡胶厚(c)。

78.如图4所示,嵌合直径(d)是指轮毂3中的轮缘部35的外周面的直径。另外,嵌合直

径(d)是指轮缘部35的外周面的直径(外径)中的最短的直径。因此,如图2所示的方式那样,在轮缘部35在旋转轴x方向上蜿蜒的情况下,是指其外周面中的最靠近旋转轴x的点(图2的情况下是旋转轴x方向上的中心点)处的直径。

79.如图4所示,轮毂嵌合部壁厚(e)是指轮毂3中的轮缘部35的径向(与旋转轴x垂直的方向)上的厚度。在此,轮毂嵌合部壁厚(e)是指轮缘部35中与支撑部33结合的部分以外的厚度。另外,如图2所示的方式那样,轮毂嵌合部壁厚(e)在与旋转轴x垂直的方向上不是恒定的情况下,在与旋转轴x垂直的方向上,在随机选择的10点处测定轮缘部35的径向上的厚度(排除与支撑部33结合的部分),将对它们进行平均而得到的值作为轮毂嵌合部壁厚(e)。

80.本发明人在图4所示的方式中,准备振动环壁厚(a)、嵌合宽度(b)、橡胶厚(c)、嵌合直径(d)、轮毂嵌合部壁厚(e)不同的各种结构的扭转减振器,并对各个扭转减振器进行上述共振点追踪法,测定了此时的橡胶环的表面到达最高温度(tmax)。基于共振点追踪法的橡胶环的表面到达最高温度(tmax)测定在以下的条件下进行。

81.·

励振振幅:

±

0.05deg

82.·

励振时相位:-90deg

83.·

试验时间:直至橡胶环的表面温度达到饱和为止

84.·

气氛温度:23

±

3℃

85.·

橡胶表面测定方法:非接触式表面温度计

86.一边执行这样的共振点追踪法,一边使用非接触式表面温度计测定扭转减振器的橡胶环的表面温度。

87.将测定结果的例子示于图5。

88.如图5所示,橡胶环的表面温度(图5的纵轴)从试验开始逐渐上升,经过30分钟左右时达到饱和。

89.将达到饱和时的橡胶环的表面温度作为该结构的扭转减振器中的橡胶环的表面到达最高温度(tmax)。

90.本发明人如上述那样,对振动环壁厚(a)、嵌合宽度(b)、橡胶厚(c)、嵌合直径(d)、轮毂嵌合部壁厚(e)不同的各种结构的扭转减振器,采用共振点追踪法测定了此时的橡胶环的表面到达最高温度(tmax)。

91.然后发现了橡胶环的表面到达最高温度(tmax)与橡胶厚(c)强相关,并在图6所示的区域中,橡胶环的温度不会上升。

92.如果用式子表示该区域,则如下所述。

93.式(1):tmax≤6.0c 86.7

94.式(2):c≤5.6

95.另外,图6中的曲线是表示执行上述的共振点追踪法实测的橡胶厚(c,单位为mm)与橡胶环的表面到达最高温度(tmax,单位为℃)的关系的数据。将该数据示于表1。

96.[表1]

[0097]

样本序号橡胶厚[mm]tmax[℃]13.010524.095

34.011043.59453.58463.59172.58285.011794.5105105.0110113.575124.598

[0098]

如图6所示,在由式(1)和式(2)表示的区域中,橡胶环的表面到达最高温度(tmax)低于120℃。在此,本发明中使用的橡胶环是由以epdm为主要成分的橡胶组合物形成并且表面温度为60

±

5℃时的损耗系数(tanδ)为0.18以上的橡胶环,这样的橡胶环在表面到达最高温度(tmax)为120℃以下时不易破损。

[0099]

另外,根据图6所示的曲线的位置判断,如果满足式(3):tmax≥6.0c 54.0,则认为橡胶环的表面到达最高温度(tmax)足够低,不存在破损的风险。因此,本发明的扭转减振器优选满足式(3)。

[0100]

另外,橡胶厚(c)根据式(2)为5.6mm以下,但更优选为5.0mm以下。

[0101]

另外,橡胶厚(c)优选为1.0mm以上,更优选为1.5mm以上,更优选为2.0mm以上,进一步优选为2.5mm以上。

[0102]

在以上详述的本发明的扭转减振器中,橡胶环极不易因发热而破损。

[0103]

以往,提出了通过调整橡胶环的材质来抑制橡胶环的发热的方案(例如专利文献1所记载的扭转减振器)。

[0104]

但是,还没有如本发明那样通过调整扭转减振器的结构,具体而言通过调整橡胶环在与旋转轴x垂直的方向上的厚度(橡胶厚)来抑制橡胶环的发热这样的技术思想。

[0105]

本发明在示出该技术思想的基础上,进一步用具体的数学式表示能够抑制橡胶环的发热的区域等,可以说是本领域技术人员不容易想到的发明。

[0106]

符号说明

[0107]

1扭转减振器

[0108]

3、30轮毂

[0109]

31凸台部

[0110]

33支撑部

[0111]

35轮缘部

[0112]

5、50振动环

[0113]

51带轮槽

[0114]

7、70橡胶环

[0115]

x旋转轴

[0116]

本技术基于2019年12月20日提交的日本专利申请特愿2019-230169要求优先权,并将其全部公开内容并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。