确定涉及多个能量源的焊接过程的能量输入的方法和设备

1.相关申请

2.本技术要求于2019年10月21日提交的题为“methods and apparatus to determine energy input to welding processes involving multiple energy sources(确定涉及多个能量源的焊接过程的能量输入的方法和设备)”的美国临时专利申请序列号62/924,081的权益。第62/924,081号美国专利申请的全部内容通过引用并入本文。

背景技术:

3.本发明总体上涉及牵涉到预热焊丝的焊接过程,并且更具体地涉及用于确定对牵涉到多个能量源的焊接过程的能量输入的方法和设备。

4.焊接是在所有产业中越来越变得普遍的过程。焊接就其本质而言仅是将两块金属结合在一起的方式。多种焊接系统和焊接控制机制已经被实现用于各种目的。在连续焊接操作中,金属惰性气体(mig)焊接和埋弧焊(saw)技术允许通过送给焊接电极焊丝来形成连续的焊道,该焊接电极焊丝受来自焊炬的惰性气体和/或助焊剂保护。这种送丝系统可用于其他焊接系统,诸如钨极惰性气体(tig)焊接。将电力施加到焊丝上,并且通过工件补全电路以维持焊接电弧,该焊接电弧熔化电极丝和工件以形成期望的焊缝。

技术实现要素:

5.公开了用于确定到涉及多个能量源的焊接过程的能量输入的方法和设备,基本上如结合至少一个附图所图示和描述的,如在权利要求中更完整地阐述的。

附图说明

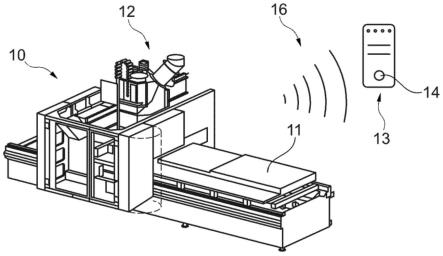

6.图1a图示了根据本发明的各方面的包括被配置为将输入电力转换成焊接电力和预热电力的焊接电力供应器的示例性焊接系统。

7.图1b图示了根据本发明的多个方面的另一个示例性焊接系统,该焊接系统包括被配置为将输入电力转换成焊接电力的焊接电力供应器以及被配置为将输入电力转换成预热电力的预热电力供应器。

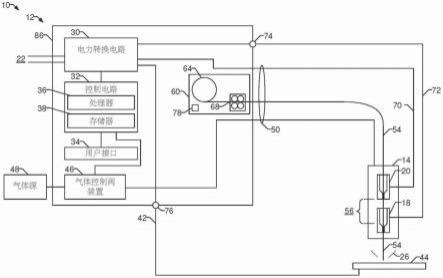

8.图2是图1b的电力供应器的示例性实现方式的框图。

9.图3是表示示例性机器可读指令的流程图,该指令可由电力供应器执行以确定由多个电力供应器和/或热输入源输入到焊缝的总功率。

10.附图未按比例绘制。在合适的情况下,相似或相同的附图标记用于表示相似或相同的部件。

具体实施方式

11.为了促进对本发明的原理的理解,现在将参考附图中示出的示例,并且将使用特定语言来描述该示例。然而,应当理解,本发明不旨在限制权利要求的范围。所图示的示例中的修改和如本文中所说明的本发明的原理的此类进一步应用是预期的,如本发明所涉及

的所属领域的技术人员通常将想到的。

12.所公开的示例性方法和设备计算包含多个输入能量源的过程的瞬时功率,并经由用户接口显示所计算的功率。可以输入到焊接过程并且可以计算的能量的示例形式包括(一个或多个)激光、(一个或多个)电弧、焊丝的电阻预热、焊丝的感应预热和/或其他类型的预热和/或其他过程能量。示例性方法和设备可以以瓦特和/或焦耳每秒的形式显示功率或能量信息,其可以通过计算瞬时功率的平均值来得到。

13.虽然常规系统显示焊接期间来自电弧的平均瞬时功率,但常规系统不考虑经由焊丝预热输入到过程的能量。在本发明之前,在焊接领域中广泛认为,焊接操作、增材制造操作和/或其他焊接型操作的总热输入小于来自多个热源的热输入的总和。然而,所公开和/或要求保护的系统和方法的发明人通过量热测试已经发现,用于预热焊丝的预热能量对于被吸收到工件或基底材料中的能量是有贡献的,并且到焊接操作、增材制造操作或其他焊接型操作的总热输入可以被表示为各个热输入的总和。

14.与传统的能量计算相比,所公开的方法和设备在计算中包括附加的能量源。附加的能量形式可以是激光、附加的电弧、焊丝的电阻预热、焊丝的感应预热和/或任何其他能量源的形式。

15.所公开的示例性方法和设备可以在焊接电力供应器、过程控制系统的软件内实现,和/或作为独立设备实现。示例性方法和设备计算和输出包含多个输入能量源的过程的瞬时功率。输出计算的瞬时功率的示例包括经由用户接口显示计算的功率和/或将计算的功率输出到外部装置。示例性输出可以是瓦或焦耳/秒的形式,并且通过平均瞬时功率的计算而得到。然后,通过乘以焊接或处理时间(例如,以秒为单位)并除以焊接长度以得到以焦耳/单位焊接长度为单位的热输入值,所显示的信息可以用于理解热输入。

16.为了计算平均瞬时功率,所公开的示例性方法和设备在与能量输入系统通信的处理器处从所有能量输入系统收集过程反馈数据。处理器执行计算并输出结果(例如,显示或传送结果)。可以由示例性方法和设备使用的示例计算是来自所有能量源的平均瞬时功率的总和。例如,对于n个总能量源,总平均瞬时功率可以表示为:

17.总平均瞬时功率(例如,j/s或瓦特)=(来自能量源1的平均瞬时功率) (来自能量源2的平均瞬时功率) ...(来自能量源n的平均瞬时功率)

18.作为对总平均瞬时功率的补充或替代,示例性方法和设备可以计算并使用平均功率和/或均方根(rms)功率计算。例如,平均功率和/或均方根(rms)功率可用于非波形控制的处理,而不是总平均瞬时功率。

19.有利地,操作者不需要获取或操作附加的高速数据获取设备来理解过程热输入。相反,所公开的示例使得例如系统中涉及的能量源(例如焊接型电力供应器)能够执行计算并输出结果。

20.如这里所使用的,术语“电路”和“电路系统”指的是物理电子部件(即硬件)和任何软件和/或固件(“代码”),其可以配置硬件,由硬件执行,或者以其他方式与硬件相关联。如本文所使用的,例如,特定处理器和存储器在执行第一组一行或多行代码时可以构成第一“电路”,并且在执行第二组一行或多行代码时可以构成第二“电路”。如本文所用,“和/或”是指列表中通过“和/或”连接的任何一个或多个项目。例如,“x和/或y”表示三元素集合{(x),(y),(x,y)}中的任何元素。换句话说,“x和/或y”是指“x和y中的一个或两者”。作为另

一示例,“x,y和/或z”表示七元素集合{(x),(y),(z),(x,y),(x,z),(y,z),(x,y,z)}中的任何元素。换句话说,“x,y和/或z”是指“x,y和z中的一个或多个”。如本文所用,术语“示例性”意指充当非限制性示例,示例或说明。如本文所用,术语“譬如(e.g.)”和“例如(for example)”列出了一个或多个非限制性实例,示例或说明。如本文所使用的,无论功能的执行是被禁用还是未被启用(例如,通过操作员可配置的设置、工厂微调等),只要电路包括执行某功能所必需的硬件和代码(如果需要的话),电路就“可操作”以执行该功能。

21.如本文所使用的,送丝焊接型系统指的是能够执行焊接(例如,气体保护金属极电弧焊(gmaw)、气体保护钨极电弧焊(gtaw)、埋弧焊(saw)等)、钎焊、熔覆、表面硬化和/或其他过程的系统,其中填料金属由送给到诸如电弧或熔池的工作位置的焊丝提供。

22.如本文所使用的,焊接型电力供应器是指当向其施加功率时能够为焊接、熔覆、等离子切割、感应加热、激光加工(包括激光焊接、激光熔覆和/或激光增材制造)、碳弧切割或刨削和/或电阻预热供电的任何装置,包括但不限于变压器整流器、逆变器、转换器、谐振电力供应器、准谐振电力供应器、开关模式电力供应器等,以及与其相关联的控制电路和其他辅助电路。术语“电源”和“电力供应器”在本文中可互换使用。

23.如本文所使用的,预热指的是在焊弧和/或在电极焊丝的行进路径中的沉积之前加热电极焊丝。

24.一些公开的示例描述了电流“从”电路和/或电力供应器中的某些位置传出和/或传至电路和/或电力供应器中的某些位置。类似地,一些公开的示例描述了经由一个或多个路径“提供”电流,该路径可以包括一个或多个导电或部分导电的元件。用于描述电流传导的术语“从”、“到”和“提供”不强制要求电流的方向或极性。相反,对于给定电路,这些电流可以在任一方向上传导或者具有任一极性,即使提供或示出了示例性电流极性或方向。

25.公开的示例性焊接型系统包括:包括机器可读指令的处理器和存储器,所述机器可读指令在被执行时使所述处理器:从与单个焊接型过程相关联的多个焊接型电源收集多个平均瞬时功率测量值;以及通过对每个焊接型电力供应器的平均瞬时功率测量值求和来确定输入到焊接型过程的总功率。

26.一些示例性焊接型系统包括被配置为输出焊接型功率的电力转换电路,其中处理器被配置为从焊接型功率收集多个平均瞬时功率测量值中的至少一个。一些示例性焊接型系统包括电力转换电路,其被配置为将预热电力输出到电极预热电路,其中所述处理器被配置为从所述预热电力收集所述多个平均瞬时功率测量值中的至少一个。

27.一些示例性焊接型系统还包括被配置为测量由多个焊接型电源中的第一个输出的第一电压的第一电压传感器,以及被配置为测量由多个焊接型电源中的第一个输出的第一电流的第一电流传感器,其中指令被配置为使处理器从第一电压输出和第一电流输出确定多个平均瞬时功率测量值的第一部分。在一些示例中,第一电压传感器物理地附接到或集成到焊炬或多个焊接型电源中的第一个中的至少一者。

28.一些示例性焊接型系统还包括被配置为测量由多个焊接型电源中的第二个输出的第二电压的第二电压传感器,以及被配置为测量由多个焊接型电源中的第二个输出的第二电流的第二电流传感器,其中指令被配置为使处理器从第二电压输出和第二电流输出确定多个平均瞬时功率测量值的第二部分。在一些示例中,该第二电压传感器物理地附接或整合到焊炬或该多个焊接型电源中的第二个的至少一者上。

29.在一些示例中,该指令被配置为致使该处理器将该总功率输入确定为总平均瞬时功率。在一些示例中,该指令被配置为致使该处理器经由显示器显示该确定的总功率。在一些示例中,该指令被配置为致使该处理器经由通信电路传输该确定的总功率。

30.确定焊接型操作的总热输入的公开的示例性方法包括:经由处理器从与单个焊接型过程相关联的多个焊接型电源收集多个平均瞬时功率测量值;以及通过该处理器,通过对每个焊接型电力供应器的平均瞬时功率测量值求和,确定输入到焊接型过程的总功率。

31.一些示例性方法还包括经由电力转换电路输出焊接型功率,其中收集多个平均瞬时功率测量值包括从焊接型功率收集多个平均瞬时功率测量值的至少一部分。一些示例性方法还包括经由电力转换电路输出预热电力,其中收集多个平均瞬时功率测量值包括从预热电力收集多个平均瞬时功率测量值的至少一部分。

32.一些示例性方法还包括经由第一电压传感器测量由多个焊接型电源中的第一个输出的第一电压,以及经由第一电流传感器测量由多个焊接型电源中的第一个输出的第一电流,其中确定多个平均瞬时功率测量值包括根据第一电压输出和第一电流输出确定多个平均瞬时功率测量值的第一部分。在一些示例性方法中,该第一电压传感器被物理地附接到或整合到焊炬或该多个焊接型电源中的第一个中的至少一者上。

33.一些示例性方法还包括经由第二电压传感器测量由多个焊接型电源中的第二个输出的第二电压,以及经由第二电流传感器测量由多个焊接型电源中的第二个输出的第二电流,其中确定多个平均瞬时功率测量值包括根据第二电压输出和第二电流输出确定多个平均瞬时功率测量值的第二部分。在一些示例性方法中,该第二电压传感器物理地附接到或整合到焊炬或该多个焊接型电源中的第二个中的至少一者上。

34.在一些示例中,确定总功率输入包括确定总平均瞬时功率。一些示例性方法还包括经由显示器显示所确定的总功率。一些示例性方法还包括经由通信电路传输所确定的总功率。

35.图1a图示了示例性焊接系统10,其包括被配置为将输入电力转换成焊接电力和预热电力的焊接电力供应器12。图1a的示例性焊接系统10包括焊接电力供应器12和预热焊炬14。基于期望的焊接应用,焊炬14可以是被配置为用于任何送丝焊接工艺的焊炬,该送丝焊接工艺诸如气体保护金属极电弧焊(gmaw)、药芯焊丝电弧焊(fcaw)、自我保护fcaw和/或埋弧焊(saw)。

36.焊接电力供应器12将来自主电源22的输入电力转换成输出焊接电力和/或预热电力中的一者或两者,输出焊接电力和/或预热电力被输出到焊炬14。在图1a的示例中,焊接电力供应器还将填料金属供应给配置为用于gmaw焊接、fcaw焊接或saw焊接的焊炬14。

37.焊接电力供应器12联接到或包括主电源22,诸如供应主电力的电网或发动机驱动的发电机,该主电力可以是单相或三相ac电力。例如,焊接电力供应器12可以是发动机驱动的焊接电源,其包括在焊接电力供应器12内提供主电力22的发动机和发电机。焊接电力供应器12可处理主电力22以输出焊接型的功率,用于经由焊炬电缆50输出到焊炬14。

38.电力转换电路30将主电力(例如,ac电力)转换为作为直流(dc)或ac的焊接型电力,并将其转换为预热电力。示例性预热电力可以包括dc和/或ac电流,当通过电极丝54的一部分传导时,其提供电阻或焦耳加热。本文公开的预热电力的另外的示例可包括在电极丝54内提供感应加热的高频ac电流,和/或适于热丝技术的电力、其中使用电弧以在焊接电

弧之前将热施加到焊丝的基于电弧的预热、基于激光的预热、辐射加热、对流加热和/或任何其他形式的焊丝加热。电力转换电路30可包括电路元件,诸如变压器、开关、升压转换器、逆变器、降压转换器、半桥转换器、全桥转换器、正向转换器、反激转换器、内部总线、总线电容器、电压和电流传感器和/或任何其他拓扑结构和/或电路,以将输入电力转换成焊接电力和预热电力,并将焊接电力和预热电力输出到焊炬14。下面更详细地披露电力转换电路30的示例性实现方式。

39.输入电力的第一部分和第二部分可以通过时间分割(例如,第一部分在第一时间被使用,并且第二部分在第二时间被使用)和/或作为在给定时间传送的总功率的一部分。电力转换电路30将焊接电力输出到焊接电路,并将预热电力输出到预热电路或其他预热器。焊接电路和预热电路可以使用焊炬14、焊接附件和/或电力供应器12的任意组合来实现。

40.电力转换电路30可以包括诸如升压转换器的电路元件。在一些示例中,由电力转换电路30接收的主功率22是在约110v与575v之间,在约110v与480v之间,或在约110v与240v之间的ac电压。如参考输入电力所使用的,该术语大约可以表示在5伏以内或在所需电压的10%以内。

41.电力转换电路30可以被配置为将输入电力转换为任何传统的和/或未来的焊接型的输出。示例性电力转换电路30可以实现一个或多个受控电压控制回路、一个或多个受控电流控制回路、一个或多个受控功率控制回路、一个或多个受控焓控制回路和/或一个或多个受控电阻控制回路,以控制输出到焊接电路和/或预热电路的电压和/或电流。如下面更详细地描述的,电力转换电路30可以使用一个或多个转换器电路来实现,诸如多个转换器电路,其中使用多个转换器电路中的各一个产生焊接型输出和预热输出中的每一者。

42.在一些示例中,电力转换电路30被配置为将输入电力转换成受控波形焊接输出,诸如脉冲焊接工艺或短路焊接工艺(例如,受调节的金属沉积(rmd

tm

))。例如,rmd

tm

焊接工艺利用受控波形焊接输出,该受控波形焊接输出具有在短路周期内的特定时间点变化的电流波形。

43.焊接电力供应器12包括控制电路32和用户接口34。控制电路32控制焊接电力供应器12的操作,并且可以从用户接口34接收输入,通过该用户接口,操作员可以选择焊接工艺(例如,gmaw、fcaw、saw)并且将输入电力的期望参数(例如,电压、电流、特定的脉冲或非脉冲焊接机制等输入)。控制电路32可以被配置为接收和处理关于系统10的性能和需求的多个输入。

44.控制电路32包括控制电力供应器12的操作的一个或多个控制器和/或处理器36。控制电路32接收和处理与系统的性能和需求相关联的多个输入。处理器36可以包括一个或多个微处理器,诸如一个或多个“通用”微处理器、一个或多个专用微处理器和/或asic、一个或多个微控制器和/或任何其他类型的处理和/或逻辑器件。例如,控制电路32可以包括一个或多个数字信号处理器(dsp)。控制电路32可以包括诸如继电器电路、电压和电流感测电路、功率存储电路等电路和/或其他电路,并且被配置为感测由电力供应器12接收的主电力22。

45.示例性控制电路32包括一个或多个存储器装置38。存储器装置38可包括易失性和/或非易失性存储器和/或存储装置,诸如随机存取存储器(ram)、只读存储器(rom)、闪

存、硬盘驱动器、固态存储器和/或任何其他合适的光学、磁性和/或固态存储介质。存储器装置38存储数据(例如,对应于焊接应用的数据)、指令(例如,用于执行焊接过程的软件或固件)和/或任何其他适当的数据。针对焊接应用存储的数据的示例包括焊炬的姿态(例如,取向)、接触端头与工件之间的距离、电压、电流、焊接装置设置等。存储器装置38可以存储用于由(多个)处理器36执行的机器可执行指令(例如,固件或软件)。另外或可替代地,用于各种焊接过程的一个或多个控制方案,连同相关联的设置和参数,连同被配置为在操作期间提供特定输出(例如,开始送丝、允许气体流动、捕获焊接电流数据、检测短路参数、确定飞溅量)的机器可执行指令,可以被存储在(多个)存储器装置38中。

46.示例性用户接口34能够控制或调节焊接系统10的参数。用户接口34联接到控制电路32,以使操作者通过选择焊丝尺寸、焊丝类型、材料和气体参数来选择和调节焊接工艺(例如,脉冲、短路、fcaw)。用户接口34联接到控制电路32,用于控制焊接应用的电压、电流强度、功率、焓、电阻、送丝速度和电弧长度。用户接口34可以使用任何输入设备接收输入,诸如经由小键盘、键盘、按钮、触摸屏、语音激活系统、无线设备等。

47.用户接口34可接收指定焊丝材料(例如,钢、铝)、焊丝类型(例如,实心、有芯)、焊丝直径、气体类型和/或任何其他参数的输入。在接收到输入时,控制电路32确定焊接应用的焊接输出。例如,控制电路32可至少部分地基于通过用户接口34接收的输入来确定焊接电压、焊接电流、送丝速度、电感、焊接脉冲宽度、相对脉冲幅度、波形、预热电压、预热电流、预热脉冲、预热电阻、预热能量输入和/或用于焊接过程的任何其他焊接和/或预热参数。

48.在一些示例中,焊接电力供应器12可以包括极性反转电路。极性反转电路在控制电路32作出指示时将输出焊接型电力供应器的极性反转。例如,当电极具有已知为dc电极负(dcen)的负极性时,诸如tig焊接的一些焊接工艺可以实现期望的焊接。当电极具有已知为dc电极正极(dcep)的正极性时,诸如焊条焊接或gmaw焊接的其他焊接工艺可以实现期望的焊接。当在tig焊接过程和gmaw焊接过程之间切换时,极性反转电路可以被配置为将极性从dcen反转到dcep。

49.另外或可替代地,操作者可以简单地将焊炬14连接到电力供应器12而无需知道极性,诸如当焊炬位于距电力供应器12相当远的位置时。控制电路32可以响应于通过通信电路接收的信号,和/或基于选择或确定的焊接过程,指示极性反转电路反转极性。

50.在一些示例中,电力供应器12包括通信电路。例如,通信电路可被配置为与焊炬14、附件和/或联接到功率电缆和/或通信端口的其他装置通信。通信电路通过用于提供焊接型电力供应器的焊接电力电缆发送和接收命令和/或反馈信号。另外或可替代地,通信电路可以与焊炬14和/或其他装置进行无线通信。

51.对于一些焊接工艺(例如,gmaw),在焊接期间使用保护气体。在图1a的示例中,焊接电力供应器12包括被配置为控制来自气体源48的气流的一个或多个气体控制阀46。控制电路32控制气体控制阀46。焊接电力供应器12可以联接到一个或多个气体源48,因为例如一些焊接过程可能利用与其他焊接过程不同的保护气体。在一些示例中,焊接电力供应器12被配置为经由组合焊炬电缆50向焊炬14供应具有焊接电力和/或预热电力的气体。在其他示例中,气体控制阀46和气体源48可以与焊接电力供应器12分离。例如,气体控制阀46可设置成经由连接器连接到组合式焊炬电缆50。

52.示例性电力供应器12包括送丝组件60,该送丝组件60将电极焊丝54供应到焊炬14

以用于焊接操作。送丝组件60包括诸如绕丝盘64和被配置为驱动驱动辊68的送丝驱动器的元件。送丝组件60沿着焊炬电缆50将电极焊丝54进给至焊炬14。焊接输出可以通过连接到焊炬14的焊炬电缆50和/或联接到工件44的工作电缆42提供。如下面更详细地公开的,预热输出可以提供给焊炬14(或经由送丝组件60中的连接提供给另一者),经由一个或多个预热电力端子提供给焊炬14,和/或提供给送丝组件60内或焊接电力供应器12的壳体86内的预热器。

53.示例性电力供应器12联接到预热gmaw焊炬14,该焊炬被配置为将气体、焊丝54和电力供应到焊接应用。如下面更详细讨论的,焊接电力供应器12被配置为接收输入电力,将输入电力的第一部分转换成焊接电力并将焊接电力输出到焊接电路,以及将输入电力的第二部分转换成预热电力并将预热电力输出到预热电路或其他预热器。

54.示例性焊炬14包括第一接触端头18和第二接触端头20。电极焊丝54从送丝组件60进给到焊炬14并穿过接触端头18、20,以在电极焊丝54和工件44之间产生焊接电弧26。预热电路包括第一接触端头18、第二接触端头20和电极丝54位于第一接触端头18和第二接触端头20之间的一部分56。示例性电力供应器12还联接到工作电缆42,该工作电缆42联接到工件44。

55.在操作中,电极丝54穿过第二接触端头20和第一接触端头18,电力转换电路30在这些端头之间输出预热电流以加热电极丝54。具体地,在图1a所示的配置中,预热电流经由第二接触端头20进入电极丝54并经由第一接触端头18离开。然而,可以使用ac和/或ac和dc的组合以相反的方向传导预热电流。在第一接触端头18处,焊接电流也可以进入(或离开)电极丝54。

56.焊接电流由电力转换电路30输出,电力转换电路30从主电力22获得预热电力和焊接电力。焊接电流在电极丝54和工件44之间流动,这进而产生焊接电弧26。当电极焊丝54与工件44接触时,或者当在电极丝54和工件44之间存在电弧时,电路被补全,并且焊接电流流过电极丝54、流过电弧26、流过金属工件44,并且经由工作电缆42返回到电力转换电路30。焊接电流使焊丝54和工件44的母材熔化,从而在熔体凝固时将工件结合在一起。通过预热电极焊丝54,可以产生电弧能量急剧减少的焊弧26。一般而言,预热电流与接触端头18、20和电极焊丝54尺寸之间的距离成比例。

57.在操作期间,电力转换电路30建立预热电路以通过电极丝54的一个段56传导预热电流。预热电流从电力转换电路30经由第一导体70流到第二接触端头20,通过电极丝54的这个段56流到第一接触端头18,并且经由将电力转换电路30连接到第一接触端头18的第二导体72返回到电力转换电路30。导体70、72中的任一者、两者可与其它电缆和/或导管结合或者没有任何一者可与其它电缆和/或导管结合。例如,导体70和/或导体72可以是电缆50的一部分。在其它示例中,导体72包括在电缆50内,并且导体70单独地布线到焊炬14。为此,电力供应器12可以包括一个到三个端子,一个或多个电缆可以物理地连接到这些端子以建立预热、焊接和工作连接。例如,可以使用不同连接之间的适当绝缘将多个连接实现为单个端子。

58.在图1a所示的示例中,电力供应器12包括两个端子74、76,其被配置成将焊接电力输出到接触端头20和工作电缆42。导体72将端子74联接到焊炬14,该焊炬将功率从导体72提供到接触端头18。工作电缆42将端子76连接到工件44。示例性端子74、76可以具有指定极

性,或者可以具有可逆极性。

59.因为预热电流路径在第一接触端头18和电力转换电路30之间(例如,经由导体72)的连接上与焊接电流路径重叠,所以与为到第一接触端头18的焊接电流和到第一接触端头18的预热电流提供单独的连接相比,电缆50可以实现第一接触端头18和电力转换电路30之间的更有成本效益的单个连接(例如,单个电缆)。

60.示例性电力供应器12包括外壳86,控制电路32、电力转换电路30、送丝组件60、用户接口34和/或气体控制阀46被围在该外壳内。在电力转换电路30包括多个电力转换电路(例如,预热电力转换电路和焊接电力转换电路)的示例中,所有电力转换电路都包括在壳体86内。

61.图1b图示了另一示例性焊接系统100,其包括被配置为将输入电力转换为焊接电力的焊接电力供应器110和被配置为将输入电力转换为预热电力的预热电力供应器108。焊接系统100包括具有接触端头18、20的示例性焊炬14。系统100还包括从绕丝盘106供给的电极丝54、预热电力供应器108和焊接电力供应器110。系统100在操作中图示为在电极丝54和工件44之间产生焊接电弧26。

62.在图1b的示例中,系统100包括单独的电力供应器108、110以向焊炬14提供焊接电力和预热电力,而不是图1a的示例中的单个电力供应器12。

63.在操作中,电极丝54从绕丝盘106穿过第二接触端头20和第一接触端头18,在这些接触端头之间预热电力供应器108产生预热电流以加热电极丝54。具体地,在图1b所示的配置中,预热电流经由第二接触端头20进入电极丝54并经由第一接触端头18离开。示例性预热电力供应器108可以实现受控电压控制回路或受控电流控制回路,以控制输出到预热电路的电压和/或电流。

64.在第一接触端头18处,焊接电流也可以进入电极丝114。焊接电流由焊接电力供应器110产生或以其它方式提供。焊接电流在电极丝54和工件44之间流动,这进而产生焊接电弧26。当电极焊丝54与目标金属工件44接触时,或者当在电极焊丝54和工件44之间存在电弧时,电路被补全,并且焊接电流流过电极焊丝54、流过电弧26、流过金属工件44,并且返回到焊接电力供应器110。焊接电流使焊丝54和工件44的母材熔化,从而在熔体凝固时将工件结合在一起。通过预热电极丝54,可以产生电弧能量急剧减少的焊弧26。一般而言,预热电流与接触端头18、20和电极焊丝54尺寸之间的距离成比例。

65.焊接电流由焊接电力供应器110产生或以其他方式提供,而预热电流由预热电力供应器108产生或以其他方式提供。预热电力供应器108和焊接电力供应器110可最终共享同一电力供应器(例如,同一发电机或线电流连接),但来自同一电力供应器的电流被转换、逆变和/或调节以产生两种不同的电流-预热电流和焊接电流。例如,预热操作可以用单个电源和相关联的转换器电路来实现,在这种情况下,三个引线可以从单个电力供应器延伸。

66.在操作期间,系统100建立焊接电路以将焊接电流从焊接电力供应器110传导到第一接触端头18,并且经由焊弧26、工件44和工作引线118返回到电力供应器110。为了使得焊接电力供应器110与第一导体18和工件44之间能够连接,焊接电力供应器110包括端子120、122(例如,正极端子和负极端子)。

67.在操作期间,预热电力供应器建立预热电路以通过电极丝54的一个段56传导预热电流。为了能够在预热电力供应器108和接触端头18、20之间进行连接,预热电力供应器108

包括端子128、130。预热电流从预热电力供应器108流到第二接触端子20、焊丝54的段56、第一接触端子18,并通过将焊接电力供应器110的端子120连接到预热电力供应器108的端子130的电缆132返回到预热电力供应器108。

68.因为预热电流路径在第一接触端头18和电力供应器108、110之间的连接上与焊接电流路径叠加,所以相比提供用于到第一接触端头18的焊接电流和用于到第一接触端头18的预热电流的单独连接,电缆132可以实现第一接触端头18和电力供应器108、110之间的更具成本效益的单个连接(例如,单个电缆)。在其他示例中,预热电力供应器108的端子130经由与第一接触端头18和焊接电力供应器110之间的路径不同的单独路径连接到第一接触端头18。

69.如图1b所示,示例性系统100包括送丝器134,其使用焊丝驱动器136将电极丝54进给至焊炬14。电极丝54离开送丝器134并穿过焊丝衬套138。

70.图2是图1b的电力供应器108、110的示例性实现方式的框图。示例性电力供应器108、110为焊接应用供电、控制焊接应用和向焊接应用供应消耗品。在一些示例中,电力供应器108、110直接向焊炬14提供输入电力。在所示示例中,电力供应器108、110被配置为向焊接操作和/或预热操作供电。示例性电力供应器108、110还向送丝器供电,以将电极焊丝54供应到焊炬14,用于各种焊接应用(例如,gmaw焊接、焊剂芯电弧焊(fcaw)、saw)。

71.电力供应器108、110接收主电力208(例如,来自ac电网、发动机/发电机组、电池或其它能量产生或存储装置或其组合),调节主电力,并根据系统的需求向一个或多个焊接装置和/或预热装置提供输出电力。主电力208可以从别处供应(例如,主电力可以源自电网)。电力供应器108、110包括电力转换电路210,其可包括变压器、整流器、开关等,能够根据系统的需求(例如,特定的焊接工艺和机制)将ac输入电力转换成ac和/或dc输出电力。电力转换电路210基于焊接电压设定点将输入电力(例如,主电力208)转换为焊接型电力,并经由焊接电路输出焊接型电力。

72.在一些示例中,电力转换电路210被配置为将主电力208转换为焊接型电力和辅助电力输出。然而,在其他示例中,电力转换电路210适于仅将主电力转换为焊接电力输出,并且提供单独的辅助转换器以将主电力转换为辅助电力。在一些其他示例中,电力供应器108、110直接从壁装插座接收转换后的辅助电力输出。电力供应器108、110可采用任何合适的电力转换系统或机构来产生和供应焊接电力和辅助电力。

73.电力供应器108、110包括控制电路212以控制电力供应器108、110的操作。电力供应器108、110还包括用户接口214。控制电路212从用户接口214接收输入,用户可以通过该用户接口选择工艺和/或输入期望的参数(例如,电压、电流、特定的脉冲或非脉冲焊接方案等)。用户接口214可以使用任何输入设备接收输入,诸如经由小键盘、键盘、按钮、触摸屏、语音激活系统、无线设备等接收输入。此外,控制电路212基于用户的输入以及基于其它当前操作参数来控制操作参数。具体地,用户接口214可以包括用于向操作者呈现、展示或指示信息的显示器216。控制电路212还可包括接口电路,用于将数据传送到系统中的其它装置,例如送丝器。例如,在一些情况下,电力供应器108、110与焊接系统内的其他焊接装置无线通信。此外,在一些情况下,电力供应器108、110使用有线连接与其他焊接装置通信,例如通过使用网络接口控制器(nic)经由网络(例如,以太网、10baset、10base100等)传送数据。在图2的示例中,控制电路212经由通信收发器218经由焊接电路与送丝器通信。

74.控制电路212包括控制焊接电力供应器108、110的操作的至少一个控制器或处理器220。控制电路212接收和处理与系统的性能和需求相关联的多个输入。处理器220可以包括一个或多个微处理器,诸如一个或多个“通用”微处理器、一个或多个专用微处理器和/或asic和/或任何其他类型的处理装置。例如,处理器220可以包括一个或多个数字信号处理器(dsp)。

75.示例控制电路212包括一个或多个存储装置223和一个或多个存储器设备224。存储装置223(例如,非易失性存储装置)可以包括rom、闪存、硬盘驱动器和/或任何其它合适的光学、磁性和/或固态存储介质和/或其组合。存储装置223存储数据(例如,对应于焊接应用的数据)、指令(例如,用于执行焊接过程的软件或固件)和/或任何其他适当的数据。焊接应用的存储数据的示例包括焊炬的姿态(例如,取向)、接触端头与工件之间的距离、电压、电流、焊接装置设置等。

76.存储器装置224可包括易失性存储器(诸如随机存取存储器(ram))和/或非易失性存储器(诸如只读存储器(rom))。存储装置224和/或存储装置223可以存储各种信息并且可以用于各种目的。例如,存储器装置224和/或存储装置223可以存储供处理器220执行的处理器可执行指令225(例如,固件或软件)。另外,用于各种焊接过程的一个或多个控制方案,连同相关联的设置和参数,连同配置成在操作期间提供特定输出(例如,开始送丝、允许气体流动、捕获焊接电流数据、检测短路参数、确定飞溅量)的代码,可存储在存储装置223和/或存储器装置224中。

77.在一些示例中,焊接电力从电力转换电路210流动通过焊接电缆226。示例性焊接线缆226可在电力供应器108、110中的每一者处与焊接螺柱附接和分离(例如,以使得在磨损或损坏的情况下能够容易地更换焊接线缆226)。此外,在一些示例中,用焊接电缆226提供焊接数据,使得焊接电力和焊接数据被提供并且通过焊接电缆226一起传输。通信收发器218通信地联接到焊接电缆226以通过焊接电缆226传送(例如,发送/接收)数据。可以基于各种类型的功率线通信方法和技术来实现通信收发器218。例如,通信收发器218可以利用ieee标准p1901.2在焊接电缆226上提供数据通信。以这种方式,焊接电缆226用于从电力供应器108、110向送丝器134和焊炬14提供焊接电力。附加地或可选地,焊接电缆226可用于向送丝器134和焊炬14发送数据通信和/或从送丝器134和焊炬14接收数据通信。通信收发器218例如经由电缆数据联接器227通信地联接到焊接电缆226,以表示焊接电缆226的属性,如下面更详细描述的。电缆数据联接器227可以是例如电压或电流传感器。

78.在一些示例中,电力供应器108、110包括送丝器或在送丝器中实现。

79.示例通信收发器218包括接收器电路221和发射器电路222。通常,接收器电路221经由焊接电缆226接收由送丝器发送的数据,并且发送器电路222经由焊接电缆226向送丝器发送数据。如下面更详细地描述的,通信收发器218使得能够从送丝器的位置远程配置电力供应器108、110和/或由电力供应器108、110使用由送丝器134传送的焊接电压反馈信息来补偿焊接电压。在一些示例中,接收器电路221在焊接电流流过焊接电路时(例如,在焊接型操作期间)和/或在焊接电流已经停止流过焊接电路之后(例如,在焊接型操作之后)经由焊接电路接收通信信息。这种通信信息的示例包括在焊接电流流经焊接电路时在远离电力供应器108、110的设备(例如,送丝器)处测量的焊接电压反馈信息。

80.在美国专利9,012,807中描述了通信收发器218的示例性实现方式。美国专利9,

012,807的全部内容通过引用并入本文。然而,可以使用通信收发器218的其他实现方式。

81.示例性送丝器134还包括通信收发器,其在构造和/或功能上可以与通信收发器218类似或相同。

82.在一些示例中,根据焊接应用,气体供给器228提供保护气体,诸如氩气、氦气、二氧化碳等。保护气体流到控制气体流量的阀230,并且如果需要,可以选择保护气体流以允许调节或调整供应到焊接应用的气体的量。阀230可以由控制电路212打开、关闭或以其他方式操作,以启用、抑制或控制通过阀230的气流(例如,保护气体)。保护气体离开阀230并流经电缆232(在一些实现方式中,其可以与焊接电力输出组合在一起提供)至送丝器,该送丝器将保护气体提供至焊接应用。在一些示例中,电力供应器108、110不包括气体供应器228、阀230和/或电缆232。

83.在图1a和/或1b的示例系统的任一者中,预热电力供应器(例如,电力转换电路30、预热电力供应器108)、焊接电力供应器(例如,电力转换电路30、焊接电力供应器110)和/或与系统通信的任何其它装置可被配置为计算包含多个输入能量源的过程的瞬时功率,并经由用户接口显示计算的功率。过程中的每个能量源(例如,电力转换电路30、电力供应器108、110)通过收集输出电压和输出电流的样本来监测平均瞬时功率。

84.为了计算平均瞬时功率,图1a和/或1b的示例性系统在与能量输入系统通信的处理器(例如,处理器36、220)处从所有能量输入系统(例如,电力转换电路30、电力供应器108、110)收集过程反馈数据。例如,在焊接过程期间和/或在焊接过程结束时,各个能量源将平均瞬时功率提供给要执行计算的处理器。在一些示例中,诸如图1b所示的系统100,该系统100包括电压传感器142a、142b和电流传感器144a、144b。电压传感器142a、142b和电流传感器144a、144b被配置为测量与向焊接提供热输入的每个电源(例如,热源)相关联的电压和电流。在图1b的示例中,电力供应器108、110提供多个电源或热源,但同一电力供应器12可提供如图1a所示的多个热源。

85.在图1b的示例中,电压传感器142a、142b附接到焊炬14上或整合到焊炬14中以减小将焊炬14连接到电力供应器108、110的功率电缆上的电压降的影响。在一些其他示例中,电压传感器142a、142b中的任一者或两者可附接到电力供应器108、110或整合到电力供应器108、110中。示例性电流传感器144a、144b可连接到或整合到焊炬14、电力供应器108、110,电缆和/或焊接和/或预热电路中的任何其他位置处。

86.处理器36、220通过对来自多个能量源的处理能量求和来计算总处理能量。例如,处理器36、220可以使用以下等式计算总平均瞬时功率:

87.总平均瞬时功率(例如,j/s或瓦特)=(来自能量源1的平均瞬时功率) (来自能量源2的平均瞬时功率) ...(来自能量源n的平均瞬时功率)

88.总平均瞬时功率可以被输出,或乘以焊接过程的持续时间(例如,以秒计)以计算焊接过程的总过程能量。处理器36、220输出结果(例如,总平均瞬时功率)(例如,通过经由用户接口34和/或显示器216显示结果)和/或通过将结果传送到外部系统(例如,焊接数据收集系统,诸如智能电话或计算系统等的远程用户接口)。

89.在一些示例中,处理器36、220可以基于总平均瞬时功率和/或各个能量源的平均瞬时功率来控制焊接过程。例如,当处理器36、220从多个能量源收集瞬时功率时,处理器36、220可以将焊接过程中在该点处的总平均瞬时功率与基准、目标或阈值平均瞬时功率进

行比较,并且基于该比较来调节多个能量源中的一者或多者的输出。

90.虽然以上公开的示例性方法和设备提供了用于焊丝预热的能量源和用于焊接电弧的能量源,但是其他示例性方法和设备可以包括附加的和/或不同的过程能量源,诸如一个或多个激光器、具有相应预热能量(例如,电阻加热、感应加热等)的附加预热焊丝、具有相应电弧能量的附加电弧和/或任何其他能量源。

91.此外,虽然以上公开的示例性方法和设备使用电力供应器的处理器36、220,但是在一些其他示例中,一个或多个外部装置,诸如机器人控制器、可编程逻辑控制器(plc)、计算系统、云计算系统和/或焊接系统外部的任何其他处理装置,可以收集功率或能量数据并确定到过程的总功率或能量输入。

92.图3是表示示例性机器可读指令300的流程图,其可由电力供应器(例如,由处理器36、220)执行以确定由多个电力供应器和/或热输入源输入到焊缝的总功率。虽然示例性指令300是参考图1a的电力供应器12描述的,但是指令可以由与系统相关联的任何电力供应器和/或焊接装置、和/或由与电力供应器通信的外部计算装置执行。

93.在框302,处理器36从与单个焊接型过程相关联的多个焊接型电源收集多个平均瞬时功率测量值。例如,处理器36可以从测量相应电源的相应电压和电流传感器接收瞬时电压和瞬时电流测量值。处理器36可以基于接收到的瞬时电压和瞬时电流测量值来计算平均瞬时功率测量值。

94.在框304,处理器36通过对每个焊接型电源的平均瞬时功率测量值求和来确定焊接型过程的总功率输入。例如,处理器36可以使用以下等式计算总平均瞬时功率:

95.总平均瞬时功率(例如,j/s或瓦特)=(来自能量源1的平均瞬时功率) (来自能量源2的平均瞬时功率) ...(来自能量源n的平均瞬时功率)。

96.在框306,处理器36发送和/或显示总功率输出。例如,处理器36可以将总功率输出发送到外部装置用于存储和/或显示,和/或在本地显示装置上显示总功率输出。另外或可替换地,处理器36可以存储总功率输出以供后续使用。总功率输出可由焊接操作员、焊接工程师、管理员和/或任何其它人员使用,以确定符合焊接规范(例如,焊接程序规范),和/或作为焊件和/或相关联部件的文件的一部分。然后,示例指令可以结束。

97.本发明的装置和/或方法可以硬件、软件或硬件与软件的组合来实现。本方法和/或系统可以以集中的方式在至少一个计算系统、处理器和/或其他逻辑电路中实现,或者以分布的方式实现,其中不同的元件分布在若干互连的计算系统、处理器和/或其他逻辑电路中。任何类型的计算系统或适于执行本文所述方法的其它设备都是合适的。硬件和软件的典型组合可以是整合到焊接电力供应器中的处理系统,其具有程序或其他代码,当加载并执行所述程序或其他代码时,该程序或其他代码控制焊接电力供应器,使得焊接电力供应器执行本文所述的方法。另一典型实现方式可以包括专用集成电路或芯片,例如现场可编程门阵列(fpga)、可编程逻辑器件(pld)或复杂可编程逻辑器件(cpld)和/或片上系统(soc)。一些实现方式可以包括非暂时性机器可读(例如,计算机可读)介质(例如,闪存、光盘、磁存储盘等),其上存储有可由机器执行的一行或多行代码,从而使得机器执行如本文所描述的过程。如本文所使用的,术语“非暂时性机器可读介质”被定义为包括所有类型的机器可读存储介质并且排除传播信号。

98.示例性控制电路实现方式可以是微控制器、现场可编程逻辑电路和/或能够执行

焊接控制软件的指令的任何其他控制或逻辑电路。也可以用模拟电路和/或数字和模拟电路的组合来实现控制电路。

99.虽然已经参考某些实现方式描述了本方法和/或系统,但是本领域技术人员应当理解,在不脱离本方法和/或系统的范围的情况下,可以进行各种改变并且可以替换等同物。此外,在不脱离本发明的范围的情况下,可以进行许多修改以使特定情况或材料适应本发明的教导。例如,所公开示例的块和/或部件可以被组合、划分、重新排列和/或以其他方式修改。因此,本方法和/或系统不限于所公开的特定实现方式。相反,本方法和/或系统将包括落入所附权利要求的范围内的所有实现方式,无论是字面上的还是在等同原则下的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。