1.本发明涉及一种加工诊断装置、加工诊断系统、加工诊断方法、存储介质以及计算机装置。

背景技术:

2.以往开发的机床加工异常判断系统利用被称之为切削进给信息且可以从nc(numerical control)装置取得的上下文信息和正在加工的机床的振动信息来判断机床加工中发生的异常。这样的异常判断系统以例如钻头、立铣刀、面铣刀等刀具为对象,判断切削进给信号中的加工区间,根据该加工区间的振动数据变化,推定机床加工中发生的异常。

3.专利文献1:特开2018-156652号公报

4.但是,以往系统中的切削进给信号只包含机床的非加工和加工两个信号的模态,因此可以以非加工区间的切削进给信号为基准,来判断机床是否是加工区间。然而,机床的攻丝加工时存在以下问题。即,在输出切削进给信号的期间内包括输出切削进给信号之后刀具接触被加工物之前的非加工区间、以及实际上开始对被加工物进行切削加工的加工区间,但以往的系统无法判断是上述非加工区间和上述加工区间中的哪个区间。

5.在攻丝加工中,当检测到主轴的进给信号的时刻,包括初期的主轴停止的场合在内,进给信号中包含“主轴停止”、“主轴加速”、“主轴稳定状态(非加工)”、“刀具攻入”、“螺纹形成”等多个模式。因此,如果根据进给信号的一个模态来判断机床的加工区间,有可能误判该加工区间。

技术实现要素:

6.本发明是鉴于上述问题提出的技术方案,其目的在于提供即便是如同攻丝加工在进给信号中包含多个模态的情况下,也能够高精度地判断机床加工区间的加工诊断装置、加工诊断系统、加工诊断方法以及存储介质。

7.为了解决上述问题,达到上述目的,本发明提供一种加工诊断装置,其中具备接收部,用于接收与对象装置运转中的动作相对应的运转信息、以及随着所述对象装置的动作而变化的物理量的检测信号;取出部,用于根据所述运转信息,取出所述检测信号之中所述对象装置运转中的运转检测信号;提取部,用于提取所述运转检测信号的特征信息;选择部,用于从所述特征信息中,选择与成为基准的基准特征信息进行比较的对象特征信息;以及判断部,用于根据多个所述基准特征信息以及所述对象特征信息,判断所述对象装置的处理区间。

8.本发明的效果在于,即便是如同攻丝加工在进给信号中包含多个模态的情况下,也能够高精度地判断机床的加工区间。

附图说明

9.图1是第一实施方式涉及的加工诊断系统的构成的示意图。

10.图2是现有加工诊断装置的加工区间判断处理的示意图。

11.图3是机床的钻头的振动数据中进给信号为on的区间的振动数据的频谱图。

12.图4是实施攻丝加工的机床的钻头的振动数据中进给信号为on的区间的振动数据的频谱图。

13.图5是实施攻丝加工的机床的钻头的振动数据中进给信号为on的区间的振动数据的频谱图。

14.图6是第一实施方式涉及的加工诊断装置的加工区间判断处理的示意图。

15.图7是第一实施方式涉及的加工诊断装置的运转信息结合处理的示意图。

16.图8是第一实施方式涉及的加工诊断装置的实施的加工区间判断处理流程图。

17.图9是变形例涉及的加工诊断装置所具有的判断部的逻辑电路的示意图。

18.图10是变形例涉及的加工诊断装置实施的加工区间判断处理的示意图。

具体实施方式

19.以下参考附图,详细说明加工诊断装置、加工诊断系统、加工诊断方法、存储介质以及计算机装置的实施方式。

20.《第一实施方式》

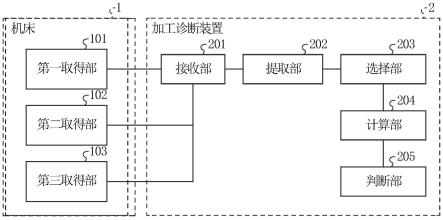

21.图1是第一实施方式的加工诊断系统的构成的示意图。如图1所示,本实施方式涉及的加工诊断系统具有机床1和加工诊断装置2。

22.机床1(一例对象装置)是使用刀具对加工对象进行切削、磨削、研磨等加工(动作的一例)的加工中心、钻床、铣床等机械。

23.在本实施方式中,如图1所示,机床1具有第一取得部101、第二取得部102、以及第三取得部103。

24.第一取得部101取得与机床1运转中的动作对应的运转信息,例如切削进给信号、阶梯信号等上下文信息。在此,上下文信息是按照机床1的动作种类而确定的信息。例如,上下文信息是机床1的识别信息、机床1的驱动部的识别信息(如刀具的识别信息等)、受到该驱动部驱动的刀具的直径以及刀具的材质等的结构信息、以及受到该驱动部驱动的刀具的动作状态、该驱动部从使用开始起的累积使用时间、与该驱动部相关的负荷、该驱动部的转速、该驱动部的加工速度等加工条件的信息等。第一取得部101将取得的运转信息送往加工诊断装置2。

25.第二取得部102是将机床1的自然现象变换为电信号输出的传感器等装置等。换言之,第二取得部102取得随着机床1的动作而变化的物理量的检测信号。第二取得部102将取得的检测信号送往加工诊断装置2。

26.例如,第二取得部102将安装在机床1上的刀具(例如钻头、铣刀、刀头、砂轮)和加工对象在加工或研磨的动作中接触而产生的振动或声波、以及刀具或机床1本身产生的振动或声波等作为物理量进行检测。然后,第二取得部102将表示该检测结果的检测信号(传感器数据)输出到加工诊断装置2。具体而言,第二取得部102例如是麦克风、振动传感器、加速度传感器、位移计、ae(acoustic emission)传感器等。第二取得部102被设置在作为振动源的刀具与被切削材料发生碰撞的部位的附近。例如,第二取得部102安装在刀具的主轴附近、或固定刀具的夹具附近。

27.第三取得部103取得从处于指定运转状态的机床1输出的输出信号。在此,指定运转状态为攻丝加工等预设的机床1的运转状态。第三取得部103将取得的输出信号送往加工诊断装置2。

28.加工诊断装置2主要是产业和民用用途的计算机(一例信息处理装置),使用从机床1取得的各种信息(运转信息、检测信号、输出信号等),判断是否是机床1的加工区间。

29.在本实施方式中,加工诊断装置2具有接收部201、提取部202、选择部203、计算部204以及判断部205。

30.接收部201用于从机床1接收运转信息、检测信号、输出信号等各种信息。接收部201还作为一例取出部发挥作用,根据运转信息,取出检测信号之中机床1运转中的运转检测信号。

31.另外,接收部201在满足下述的(1)、(2)的条件时,执行将在机床1的去路过程中获得的运转信息和在机床1的回路过程中获得的运转信息结合起来的结合处理。

32.(1)机床1处于指定运转状态(换言之,通过接收部201收到输出信号)。

33.(2)从不再获得在机床1的去路的过程中获得的运转信息,到取得在机床1的回路的过程中获得的运转信息的时间(即机床1的停止区间),为规定时间以下。

34.在此,规定时间是预设时间。然后,接收部201根据结合了的运转信息,从检测信号中取出运转检测信号。

35.虽然本实施方式中接收部201使用输出信号,判断机床1是否处于指定运转状态,但不受此限制,也可以使用运转信息(机床1中的电流值、安装在机床1上的刀具的主轴的旋转速度、旋转方向等),判断机床1是否处于指定运转状态。

36.提取部202用于提取由接收部201取出的运转检测信号的特征信息。在本实施方式中,提取部202提取由接收部201取出的运转检测信号的数值性特征量作为该运转检测信号的特征信息。例如,提取部202根据fft(fast fourier transform)、小波变换、零交叉、超过预设阈值的频度或间隔等,提取运转检测信号的数值性特征量。

37.选择部203用于根据提取部202提取的特征信息,生成作为基准的多个基准特征信息。在此,特征信息例如是通过fft等求出的机床1的振动数据的特征量。基准特征信息例如是用机械学习等求出的机床1的加工区间中的振动数据的特征量。选择部203还用于从特征信息中选择比较基准特征信息的特征信息(以下称为对象特征信息)。由此,即使在机床1伴随攻丝加工等复杂的动作进行加工的情况下,也能够高精度地判断(推定)机床1进行加工的加工区间。在此,对象特征信息例如是特征信息中判断机床1是否是加工区间的特征信息。

38.在本实施方式中,选择部203通过机械学习等,基于由提取部202提取的特征信息,生成多个模型(一例多个基准特征信息的)。具体地说,选择部203基于一个模型生成另一个模型。例如,选择部203基于运转检测信号的强度,生成判断机床1的主轴的停止及旋转的第一模型。接着,选择部203排除根据该第一模型主轴停止的区间的特征信息,根据排除后的特征信息,用one class svm生成判断加工区间的特征信息和非加工区间的特征信息的第二模型。在此,加工区间是机床1进行加工(一例处理)的处理区间(处理期间)的一个例子。非加工区间是机床1不进行加工的非处理区间(一例非处理期间)的一个例子。

39.虽然本实施方式中选择部203通过机械学习生成模型,但只要能够生成可判断加

工区间和非加工区间的模型便可,并不受此限制。例如,选择部203可以根据统计的离群值的检测方法生成模型,还可以在预设加工区间及非加工区间各自的检测信号强度的情况下,使用预设的阈值生成模型。

40.虽然本实施方式中选择部203生成排除机床1的主轴停止的区间的特征信息的第一模型、以及判断加工区间的特征信息和非加工区间的特征信息的第二模型,但并不受此限制。例如,在机床1的主轴进行复杂动作的情况下,选择部203也可以生成3个以上的模型。

41.虽然本实施方式中选择部203使用第一个模型(例如第一模型)生成第二个模型(例如第二模型),但不受此限制,也可以生成多个独立的模型。例如,在预先设定了机床1的主轴加速成为稳定状态的区间(例如,从开始输出切削进给信号的100ms到200ms的区间)的情况下,根据基于该区间的特征信息生成的模型和上述第一模型的逻辑“与”,生成新的模型,由此也可以生成类似于第二模型的模型。

42.计算部204用于根据选择部203生成的多个模型和选择部203选择的对象特征信息,计算机床1的加工区间相似度。在此,所谓加工区间相似性(一例处理区间相似性)是指机床1进行预设加工的区间相似性。换言之,所谓加工区间相似度,也可以是对象特征信息与用于生成模型的检测信号的模式不相似的程度。例如,加工区间相似度也可以是求出模型和对象特征信息之间的欧几里德距离的值。而且,加工区间相似度越接近“1”,表示加工区间的相似度越高。由于加工区间相似度是根据从运转检测信号中提取的对象特征信息求出的,因此是包含偏差的值。在本实施方式中,计算部204对每个模型求出机床1的加工区间相似度。或者,在本实施方式中,计算部204也可以对多个模型的每个组合求出加工区间相似度。例如,计算部204也可以将每个模型求出的加工区间相似度加权相加后的值作为最终的加工区间相似度的计算结果。

43.判断部205是用于根据加工区间相似度判断机床1的加工区间。在本实施方式中,由于计算每个模型的加工区间相似度,因此判断部205可以判断每个模型的机床1的加工区间,将多个加工区间的判断结果的逻辑积作为最终加工区间的判断结果。或者,判断部205也可以对各模型的加工区间的判断结果进行加权,根据加权后的加工区间的判断结果,进行最终的加工区间的判断。

44.接着,用图2~7说明本实施方式涉及的加工诊断装置2所进行的一例加工区间判断处理。图2是现有的加工诊断装置进行的一例加工区间判断处理的示意图。

45.现有的加工诊断装置如图2所示,把机床1的振动数据(一例检测信号)和机床1的进给信号(一例运转信息)进行对照,从振动数据中取出输出进给信号的区间的振动数据。而后,现有的加工诊断装置从取出的振动数据中提取特征信息。接着,现有的加工诊断装置根据提取的特征信息,生成判断机床1的加工区间和非加工区间的基准,将该生成的基准与振动数据进行比较,求出机床1的加工区间相似度。之后,现有的加工诊断装置将加工区间相似度超过预设的阈值的区间判断为加工区间,将加工区间相似度低于阈值的区间判断为非加工区间。

46.图3是机床的钻头的振动数据中进给信号为on的区间的一例振动数据频谱图。在图3中,纵轴表示振动数据的频率(khz),横轴表示时间(ms)。另外,在图3中用蓝色的浓淡表示信号(振动数据)的强度,例如,随着变成深蓝信号变弱,随着接近红色信号变强。

47.如图3所示,机床1的进给信号的模态只有两种。为此,现有的加工诊断装置根据进

给信号变为on后数ms的信号,生成判断机床1的加工区间和非加工区间的基准,将与该生成基准相似的振动数据的区间判断为非加工区间,而与该生成基准不相似的振动数据的区间判断为加工区间。

48.图4及图5是进行攻丝加工的机床的钻头的振动数据中进给信号为on的区间的一例振动数据的频谱图。在图4及图5中,纵轴表示振动数据的频率(khz),横轴表示时间(ms)。另外,图4及图5也与图3相同,用蓝色的浓淡表示信号(振动数据)的强度,例如,随着变成深蓝信号变弱,随着接近红色信号变强。另外,图4及图5是一例结合了进行攻丝加工的机床的钻头的去路及回路的振动数据的振动数据的频谱图。

49.如图4所示,机床1在进给信号为on的开始时刻,刀具(钻头)的主轴停止,逐渐加速,刀具攻入工件,形成螺纹。然后,机床1使主轴(主轴)反向旋转,拔出刀具。这样,机床1在进给信号为on的期间内,发生多种状态的变化。为此,机床1的刀具的振动数据也会发生多中模态的变化,因此很难将振动数据的模式分类为二值。

50.对此,在本实施方式涉及的加工诊断装置2中,生成多个模型,基于该多个模型,求出机床1的加工区间相似度,基于该加工区间相似度,判断机床1的加工区间。例如如图5所示,首先用t1部分生成模型,将停止部分和停止以外部分分开,而后从生成的模型中去除停止部分,进而用t2部分生成模型,将加工部分和非加工部分分开。据此,本实施方式的加工诊断装置2能够从进给信号为on的区间的振动数据中取出刀具处于停止状态区间的振动数据,从而将振动数据的模态分(判断)为机床1的加工区间和非加工区间的二值。

51.图6是根据第一实施方式涉及的加工诊断装置的一例加工区间判断处理的示意图。其中,(a)是机床钻头的振动数据中进给信号为on的区间的振动数据的一例频谱图,纵轴表示振动数据的频率(khz),横轴表示时间(ms);(b)是机床的加工区间相似度的一例计算结果的示意图,纵轴表示每个模型的加工区间相似度的计算结果,横轴表示时间(ms);(c)是机床的一例加工区间判断结果的示意图,纵轴表示加工区间的判断结果,横轴表示时间(ms)。

52.在本实施方式中,选择部203如上所述生成多个模型(例如第一模型、第二模型)。然后,计算部204如图6的(b)所示,求出用第一模型计算的振动数据的加工区间相似度601以及用第二模型计算的振动数据的加工区间相似度603。接着,判断部205如图6的(b)所示,将第一模型的加工区间相似度601超过预设阈值的区间判断为机床1的刀具主轴动作的加工区间602(以虚线表示)。即,判断部205如图6的(b)所示,从振动数据中除去停止区间的振动数据。接着,判断部205如图6的(b)所示,将加工区间602之中,用第二模型求出的振动数据的加工区间相似度603超过预设阈值的区间,判断为机床1的刀具主轴动作的加工区间604(以点线表示)。即,判断部205如图6的(c)所示,将用第一模型判断的加工区间602和用第二模型判断的加工区间604的区间的“与”,判断为最终的机床1的加工区间(以点划线表示)。

53.图7是第一实施方式涉及的加工诊断装置所执行的一例运转信息结合处理的示意图。如图7所示,在机床1的攻丝加工中有两道工序,一是刀具攻入加工工件形成螺纹的去路,二是将攻入加工工件的刀具从该加工工件(被切削材料)中拔出的回路。在这两道工序中,分别向机床1输出进给信号(运作信息)。

54.但是,在去路和回路之间的间隔(例如,图6的(b)、(c)所示的400~600ms的区间内

存在的停止区间)比采样周期短的情况下,根据进给信号采样的时间,会随机发生去路的进给信号和回路的进给信号结合在一起,或者去路的进给信号和回路的进给信号被分割的情况。由此,在加工诊断装置2中,有时难以确认机床1的加工履历,或者根据去路进给信号和回路进给信号是否结合而导致加工区间不同,机床1的加工解析变得困难。具体而言,在攻丝加工中有刀具攻入被切削材料形成螺纹的去路和拔出攻入被切削材料的刀具的回路,本来,去路和回路分别产生进给信号。但是,去路的进给信号和回路的进给信号之间的间隔(例如,图6的(b)、(c)所示的在400~600ms的区间内存在的停止区间)比取样周期短的情况下,会随机出现去路进给信号和回路进给信号结合在一起的情况和去路进给信号和回路进给信号分离的情况,难以判断机床1的加工区间。

55.对此,在本实施方式中,如上所述,在满足下述的(1)、(2)的条件的情况下,执行结合处理,将在机床1的去路过程中获得的运转信息和在机床1的回路过程中获得的运转信息结合在一起。

56.(1)机床1处于指定运转状态(例如,机床1进行攻丝加工的状态)。

57.(2)机床1的停止区间(图7所示的进给信号为off的区间)在规定时间以下。在此,结合处理是把机床1的去路和回路各自的从开始到结束所获得(取得)的运转信息结合起来的处理,或者把机床1的去路及回路各自的加工区间所获得(取得)的运转信息结合起来的处理。这样,便能够始终使用相同区间的运转信息来判断加工区间,从而高精度地判断机床1的加工异常。

58.如上所述,在机床1进行攻丝加工时去路进给信号和回路进给信号之间的间隔比采样周期短的情况下,能够防止去路进给信号和回路进给信号结合在一起,或者去路进给信号和回路进给信号分割的随机发生。其结果,可以防止在加工诊断装置2中,难以确认机床1的加工履历,或者根据去路进给信号和回路进给信号是否结合在一起而导致加工区间不同,从而难以解析机床1的加工。

59.图8显示第一实施方式涉及的加工诊断装置执行的一例加工区间判断处理流程图。在步骤s1,接收部201从机床1接收移动信息、检测信号、输出信号等各种信息。而后在步骤s2,接收部201判断是否满足上述条件(1)和(2)。当满足条件(1)和(2)时(s2的是),前往步骤s3,接收部201执行结合处理,把机床1的去程中获得的运转信息和回程中获得的运转信息结合起来。而当不满足条件(1)和(2)时(s2的否),不执行结合处理,跳过步骤s3,前往步骤s4。在步骤s4中,接收部201根据运转信息,从检测信号中取出机床1运转的运转检测信号。本实施方式在步骤s5中,提取部202将从接收部201取出的运转检测信号的数值特征作为该运转检测信号的特征信息来提取。而后在步骤s6,选择部203从特征信息中选择多个用于比较基准特征信息的特征信息(以下称为对象特征信息)。随后在步骤s7,判断部205根据加工区间相似度判断机床1的加工区间。

60.这样,本实施方式涉及的加工诊断系统即使在机床1伴随攻丝加工等复杂的动作进行加工的情况下,也能够高精度地判断(推定)机床1进行加工的加工区间。

61.《变形例》

62.本变形例是机床攻丝加工时该机床的加工区间判断处理的一个例子。在以下的说明中,省略与上述实施方式相同构成的说明。

63.图9是变形例涉及的加工诊断装置具有的判断部的一例逻辑电路图。图10是变形

例涉及的加工诊断装置的一例加工区间判断处理的示意图。如图10所示,在机床1中进行攻丝加工时,机床1的第三取得部103取得从进行攻丝加工的机床1输出的攻丝信号(一例输出信号),将该取得的攻丝信号送往加工诊断装置2。如图9所示,机床1的第一取得部101在机床1进行攻丝加工时,取得切削进给信号(一例运转信息),将该取得的切削进给信号送往加工诊断装置2。

64.在此,图9显示的逻辑电路中包括逻辑与电路10、16、18,逻辑或电路12、20,以及逻辑非电路14。根据切削进给信号和攻丝信号,逻辑与电路10输出信号r2200.0,表示“1”上升。根据攻丝信号,输出r2200.1下降。根据信号r2200.0、r2200.2以及r2200.2,逻辑或电路12、逻辑非电路14以及逻辑与电路16输出r2200.2。根据切削进给信号和信号r2200.2,逻辑与电路18和或电路20输出信号y2.1。

65.加工诊断装置2的判断部205通过利用图9所示的逻辑电路,用接收部201接收的攻丝信号以及切削进给信号进行逻辑运算,如图10所示,判断机床1实际进行攻丝加工的从去路到回路的加工区间的区间信号(y2.1为高电平的区间)。然后,判断部205根据区间信号(y2.1)和振动数据,判断机床1的攻丝加工中从去路到回路的加工区间。

66.在本实施方式的加工诊断装置2执行的程序预先安装在rom(read only memory)等中来提供。本实施方式的加工诊断装置2执行的程序也可以以可安装形式或可执行形式的文件记录在cdrom、软盘(fd)、cdr、dvd(digital versatile disk)等计算机可读取的记录介质中来提供。

67.本实施方式的加工诊断装置2执行的程序还可以存储在与互联网等网络连接的计算机中,经由网络下载提供。进而可以经由互联网等网络提供或颁布本实施方式的加工诊断装置2执行的程序。

68.在本实施方式的加工诊断装置2中执行的程序是包括上述各部(接收部201、提取部202、选择部203、计算部204、判断部205)模块的构成,关于实际的硬件,cpu(central processing unit)作为一例处理器,从上述rom中读出程序并执行而将上述各部加载到电脑存储器上,在主存储器上创建接收部201、提取部202、选择部203、计算部204、以及判断部205。

69.符号说明

70.1机床,2加工诊断装置,101第一取得部,102第二取得部,103第三取得部,201接收部,202提取部,203选择部,204计算部,205判断部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。