1.本发明涉及一种油藏顶翼联动阶梯式立体注气开发方法,属于油田开发和注气提高采收率技术领域。

背景技术:

2.注气开发技术最早提出于20世纪30年代。20世纪70年代,加拿大注烃气混相驱技术已获成功;20世纪80年代,由于烃气价格上涨和美国天然co2气藏发现,北美注co2混相驱技术快速发展;20世纪90年代,注气开发技术趋于成熟。经过近几十年的快速发展,全球注气开发项目成功率提升至95%。截至2014年,注气开发年产油达到3578万吨,占三采产量的37.6%(2014worldwide eor survey,oil&gas journal,2015)。放眼全球,注气开发技术已成为当下跨国石油企业努力探寻老油田提高采收率的接替技术以及积极应对石油资源劣质化的有效手段。

3.在储层厚度大或者高倾角或者潜山类油藏中,由于纵向跨度大、储层非均质强,通常采用顶部注气重力驱方式以提高注气开发过程中注气介质的波及效率,而目前此项技术仍有以下尚需解决的基本问题:

4.(1)开发速度有限,注气起效慢。

5.(2)油气运移界面难以控制、不易监测,影响注气开发效果。

6.(3)所需注气量巨大,开发经济性经常无法达到令人满意的结果。

7.因此,提供一种新型的油藏顶翼联动阶梯式立体注气开发方法已经成为本领域亟需解决的技术问题。

技术实现要素:

8.为了解决上述的缺点和不足,本发明的目的在于提供一种油藏顶翼联动阶梯式立体注气开发方法。

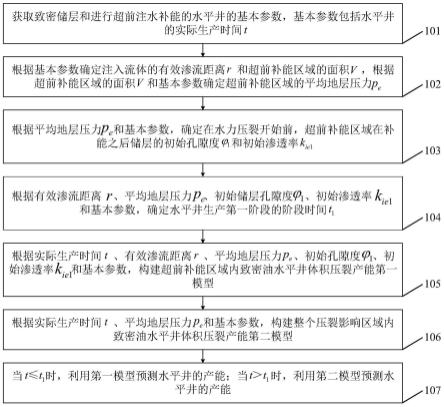

9.为了实现以上目的,本发明提供了一种油藏顶翼联动阶梯式立体注气开发方法,其中,所述油藏顶翼联动阶梯式立体注气开发方法包括:

10.(1)根据筛选标准判断目标油藏是否适用采用所述油藏顶翼联动阶梯式立体注气开发方法进行开发;

11.(2)利用理论方法和/或室内实验方法对注气可行性进行评价,确定目标油藏所需要的最佳注气介质;

12.(3)开展目标油藏精细化三维地质建模和精细化数值模拟;

13.(4)采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发。

14.作为本发明以上所述方法的一具体实施方式,其中,所述筛选标准包括:油藏油层厚度(油柱高度)》30m,地层倾角》3

°

,油藏条件下原油粘度《10cp且油藏具备封闭边界。

15.作为本发明以上所述方法的一具体实施方式,其中,所述筛选标准还包括以下条件中的一种或几种的组合:

16.油藏地质构造包括背斜、单斜、断鼻、潜山、塔礁或盐丘;

17.岩性包括砂岩、砾岩或碳酸盐;

18.油藏具备盖层;

19.油藏具备原生气顶或不具备原生气顶,当所述油藏不具备原生气顶时,其具备形成次生气顶构造条件;所述气顶(原生气顶或者次生气顶)高度》5m;

20.含油饱和度》30%;渗透率》30md;

21.油藏内部隔夹层不发育或不全遮挡或只发育致密物性隔夹层;

22.天然裂缝不发育或发育高角度裂缝;水驱采出程度与标定采收率》5%;井况较好;

23.油藏附近气源充裕,所述气源的形式包括工厂生产或排放气源、气藏气源和输气管道气源;气源与目标油藏距离包括:车载气源运输距离《300km、管输气源干线距离《100km。

24.进一步地,油藏顶部发育良好遮挡性盖层,厚度》10m。

25.进一步地,油藏高角度(》60

°

)裂缝发育比例》30%。

26.进一步地,单斜和断鼻构造油藏高部位还应具备封闭边界。

27.进一步地,油藏边界尖灭或断层封闭。

28.进一步地,油藏夹层《1/2井距。

29.其中,本领域技术人员可以常规判断井况是否较好,判断标准主要包括固井质量以及高压井口和集输管树情况。

30.本发明中,以上所述筛选标准如下表1所示:

31.表1

[0032][0033]

作为本发明以上所述方法的一具体实施方式,其中,通过泥岩涂抹或三向应力值分析判断油藏封闭边界中的断层封闭。此外,现场还可以应用如压力场分析、试注井分析和示踪剂资料等多种手段判断断层封闭。

[0034]

作为本发明以上所述方法的一具体实施方式,其中,通过三向应力值分析判断断层封闭包括:

[0035]

1)利用三向应力值计算断裂断层封闭系数if,if为断层面所受正应力(如图1所示)与流体压力的比值;

[0036][0037]

式(1)中:σ为断层面所受正应力,单位为kpa;f为异常压力系数;ρ为流体密度,单位为g/cm3;g为重力加速度,单位为m/s2;z为深度,单位为m;

[0038]

2)再利用三向应力值计算断裂断层紧闭系数i

ft

,i

ft

为断层面所受正应力与断层带岩石抗压强度的比值;

[0039][0040]

式(2)中:σ

p

为断层带岩石抗压强度,单位为kpa,σ为断层面所受正应力,单位为kpa;

[0041]

3)利用断裂断层封闭系数if和断裂断层紧闭系数i

ft

判断断层封闭,其中断层封闭条件为if>1或i

ft

>1,断层开启条件为if≤1或i

ft

≤0。

[0042]

作为本发明以上所述方法的一具体实施方式,其中,所述理论方法包括相态计算方法和数值模拟方法。

[0043]

作为本发明以上所述方法的一具体实施方式,其中,所述相态计算方法包括对各种注气介质的包括压缩因子、密度、黏度在内的参数与注气开发效果和地下渗流能力相关的参量进行比对,以确定目标油藏所需要的最佳注气介质。

[0044]

作为本发明以上所述方法的一具体实施方式,其中,所述数值模拟方法包括建立系列典型模型(本领域所用的常规模型),对各种注气介质开发后的采收率进行比对,以确定目标油藏所需要的最佳注气介质。

[0045]

作为本发明以上所述方法的一具体实施方式,其中,所述室内实验方法包括细管实验和全直径岩心驱替实验。

[0046]

作为本发明以上所述方法的一具体实施方式,其中,所述对注气可行性进行评价包括注气介质评价和注气效果评价。

[0047]

作为本发明以上所述方法的一具体实施方式,其中,所述注气介质评价包括利用细管实验评价各种注气介质与原油的混相条件并判断其是否能在油藏条件下混相。

[0048]

作为本发明以上所述方法的一具体实施方式,其中,所述注气效果评价包括:利用全直径岩心组模拟油藏天然能量开发、注水开发、注入各种注气介质开发的效果,具体步骤包括:

[0049]

1)模拟油藏天然能量开发:全直径岩心组水平放置,使压力从目标油藏注气试验区原始地层压力衰竭至目前地层压力;

[0050]

2)模拟水驱开发:参考现场实测数据(目前油藏压力条件)设置回压,水驱至目标油藏注气试验区目前采出程度后结束;

[0051]

3)模拟注气提高采收率:全直径岩心组垂向放置,回压的设置间隔》3mpa、模拟次数》2次,以模拟目标油藏注气开发。

[0052]

本发明中,利用理论方法和/或室内实验方法对注气可行性进行评价,综合考虑驱油效果、气源、腐蚀、经济效益、安全、现场实施等多方面因素确定目标油藏所需要的最佳

(最适宜和最符合目前实际)注气介质。

[0053]

目前,本领域常用的注气介质包括二氧化碳、烃气以及氮气,这三种注气介质的对比情况如下表2所示。

[0054]

表2

[0055][0056]

作为本发明以上所述方法的一具体实施方式,其中,所述最佳注气介质包括氮气或烃气。

[0057]

本发明步骤(3)中,开展目标油藏精细化三维地质建模和精细化数值模拟的目的是:

[0058]

1)建模和精细化数值模拟可以对所设计的注气开发方法进行直观模拟,进而可以发现所设计的注气开发方法中需要随开发过程修正的地方;

[0059]

2)此外,还可对所设计的注气开发方法实施效果进行预测,以确定其是否满足现场需求。

[0060]

作为本发明以上所述方法的一具体实施方式,其中,所述开展目标油藏精细化三维地质建模,包括:

[0061]

1)井震结合和裂缝、隔夹层三维空间精细刻画;

[0062]

2)纵向网格大小限制《5m,完成目标油藏精细化三维地质模型建立,所述精细化三维地质模型总规模超过千万网格级。

[0063]

作为本发明以上所述方法的一具体实施方式,其中,所述精细化数值模拟包括:

[0064]

1)采用精细化三维地质模型(不粗化)开展数值模拟研究;

[0065]

2)开展数值模拟生产动态历史拟合,且全区拟合率》90%,单井拟合率》85%。

[0066]

作为本发明以上所述方法的一具体实施方式,其中,采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发,包括:

[0067]

1)在油藏高部位(顶部)采取直(老)井、水平井阶梯式联合方式开展注气和生产,利用气体重力分异作用,形成重力泄油;

[0068]

2)同时在油藏高部位和低部位之间(翼部)采取直井注气开发,利用气体超覆作用逐渐向构造顶部运移,同时快速带动周边生产井见效。

[0069]

作为本发明以上所述方法的一具体实施方式,顶翼联动阶梯式立体注气开发方式

还需要考虑油藏规模,其中,对于地质储量》1500万吨、含油面积》5km2的油藏,采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发时,纵向上分两段阶梯式开发;

[0070]

对于储量》3000万吨、含油面积》10km2的油藏,采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发时,纵向上分三段阶梯式开发;

[0071]

对于更大的油藏(即储量》7000万吨,含油面积》15km2的油藏),采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发时,纵向上分四段以上阶梯式开发。

[0072]

作为本发明以上所述方法的一具体实施方式,其中,在确定采用顶翼联动阶梯式立体注气开发方式对所述目标油藏进行注气开发(注气方式建立)后,所述方法还包括开展注气参数优化设计;

[0073]

所述注气参数优化设计包括顶部(油藏高部位)注气设计、翼部(油藏高部位和低部位之间)注气设计、注气速度设计、水平井水平段长度设计、水平井平面和纵向井距设计、注采比设计及注气规模设计。

[0074]

作为本发明以上所述方法的一具体实施方式,其中,所述顶部注气设计遵循高部位注气、注气井分散部署的原则。

[0075]

作为本发明以上所述方法的一具体实施方式,其中,顶部注气井间距》100m。

[0076]

作为本发明以上所述方法的一具体实施方式,其中,所述翼部注气设计遵循中低部位注气、注气井排状部署或环形部署原则。

[0077]

作为本发明以上所述方法的一具体实施方式,其中,翼部注气井间距》200m,翼部注气井排距》300m,纵向注气井排距》100m。

[0078]

作为本发明以上所述方法的一具体实施方式,其中,当目标油藏为单斜油藏时,翼部注气井排状部署,当目标油藏为背斜或潜山油藏时,翼部注气井环形部署。

[0079]

作为本发明以上所述方法的一具体实施方式,其中,所述注气速度设计遵循保持气液界面稳定性、不超过最大注气能力的原则,顶部注气为直井单井3-8万方、水平井单井10-30万方。

[0080]

作为本发明以上所述方法的一具体实施方式,其中,所述最大注气能力采用节点分析法,并结合破裂压力、动态裂缝开启压力和目前地层压力确定,注入压力差《15mpa。

[0081]

作为本发明以上所述方法的一具体实施方式,其中,所述注入压力差为5-10mpa。

[0082]

作为本发明以上所述方法的一具体实施方式,其中,通过油层连续性、施工难度、经济效益和类比法共同确定所述水平井水平段长度。

[0083]

作为本发明以上所述方法的一具体实施方式,其中,所述水平井水平段长度为400m-800m。

[0084]

本发明中,水平井水平段长度优化设计方法具体如下表3所示。

[0085]

表3

[0086]

[0087][0088]

作为本发明以上所述方法的一具体实施方式,其中,所述水平井平面和纵向井距设计遵循稀井高产注气开发模式,利用换油率和经济性双目标优化方法确定水平井平面和纵向井距。

[0089]

作为本发明以上所述方法的一具体实施方式,其中,水平井平面井距》300m,纵向井距》75m。

[0090]

本发明中,可利用廉黎明于2013年发表的《a theoretical optimization method applied in field developed with horizontal patterns》一文中多目标优化公式确定水平井平面和纵向井距:

[0091]

其中,对于水平井平行正对注采井网:

[0092][0093]

对于水平井平行交错注采井网:

[0094][0095]

作为本发明以上所述方法的一具体实施方式,其中,所述注采比设计过程中需考虑纵向上形成压力梯度以确保气液界面稳定性,按照不同注气开发阶段设置不同注采比。

[0096]

作为本发明以上所述方法的一具体实施方式,其中,按照不同注气开发阶段设置不同注采比,包括:

[0097]

1)注气开发初期主要扩大次生气顶规模、快速补充地层能量,因此注气开发初期控制注采比》2.0;

[0098]

2)注气开发中期确定气液界面、追踪油柱,评估重力泄油量调整注气量,因此注气开发中期控制注采比为1.0-1.5;

[0099]

3)注气开发后期关闭高气油比井以优化注采关系,通过气驱使油柱枯竭,因此注气开发后期控制注采比《1.0。

[0100]

作为本发明以上所述方法的一具体实施方式,其中,结合国内外已实施注气重力驱油藏初期注气速度和现场效果分析,按照注气量和储量折算整体注气规模,国内外典型整体注气油藏注气规模如下表4所示。

[0101]

表4

[0102]

油藏hawkins dexterhandil main东河1油藏位置texas usaborneo indonesia塔里木岩石类型砂岩砂岩砂岩油柱高度,m10056120储量,万吨222607500(已开发)2400注气速度,万方/日340113-25540(增至150)累积注气量,亿方62.2(8年)17.8(3年)2.4(4年)增油倍数3-61.8-4.72-5.4见效平均时间,月6-95-1028注入气体n2hchc混相非混相非混相混相

[0103]

作为本发明以上所述方法的一具体实施方式,其中,注气开发过程中采用循环注气,循环气量为实际需要气量的40%-50%。

[0104]

其中,所述循环注气是指将产出气分离后再经集输管道输送回注气站重新注入地下的过程。

[0105]

本发明综合室内实验、油藏工程方法、油藏精细化三维地质建模和精细化数值模拟技术及现场生产规律等几大方面,应用方法技术一体化方式,结合理论-实验-现场生产研究成果,建立了一种油藏顶翼联动阶梯式立体注气开发新方法,可达到见效快、油气界面运移均匀以及开发经济性好的目的,为注气提高采收率技术能够在实际中更好的应用和发展提供支撑。

[0106]

具体而言,本发明所提供的油藏顶翼联动阶梯式立体注气开发方法可以取得如下技术效果:

[0107]

(1)油藏顶翼联动阶梯式立体注气开发过程中,多口井不同位置注气使得开发速度加快,保障顶部生产井快速见效的同时,兼顾翼部生产井见效。

[0108]

(2)油气运移界面的控制难度降低,整体注气过程中,气体纵向运移和平面运移速度稳定,气体波及效率高,多口不同位置注气井使得生产过程更容易调控,生产井更不容易发生气窜。

[0109]

(3)设计循环注气后,实际注气量为所需注气量的一半以下,开发经济性得到保障。

[0110]

(4)目标油藏采用顶翼联动阶梯式立体注气模式进行注气开发,最终预测采收率超过18%。

附图说明

[0111]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0112]

图1为正应力计算意图。

[0113]

图2a为三种主要注气介质的压缩因子随压力变化曲线。

[0114]

图2b为三种主要注气介质的密度随压力变化曲线。

[0115]

图3a为氮气注气运移界面示意图。

[0116]

图3b为烃气注气运移界面示意图。

[0117]

图3c为二氧化碳注气运移界面示意图。

[0118]

图4为直注 水平井采 水平井注顶翼联动阶梯式立体注气三阶段梯式示意图。

[0119]

图5为pw油藏典型模型中三种气体数值模拟采出程度曲线对比。

[0120]

图6a为氮气的细管实验结果。

[0121]

图6b为烃气的细管实验结果。

[0122]

图6c为二氧化碳的细管实验结果。

[0123]

图7a为氮气顶翼联动阶梯式立体注气采出程度曲线。

[0124]

图7b为烃气顶翼联动阶梯式立体注气采出程度曲线。

具体实施方式

[0125]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0126]

本实施例以pw巨型裂缝性砾岩油藏顶翼联动阶梯式立体注气开发方案设计为例,详细说明本发明所提供的油藏顶翼联动阶梯式立体注气开发方法,所述方法包括以下具体步骤:

[0127]

(1)确定油藏基本参数:储量大(试验区》5000万吨)、压力保持程度差(》65%)、含油高度大(》600m)、油层厚(》400m),平均孔隙度为10%,平均渗透率为1.0md。

[0128]

(2)依照如上所示的筛选标准判断目标油藏适用于本发明中的注气开发方法。

[0129]

步骤(2)中的筛选标准具体包括:

[0130]

1)试验区顶部发育良好遮挡性盖层,厚度》30m;

[0131]

2)试验区边界南部储层尖灭,东、西、北部断层封闭;

[0132]

3)试验区为单斜油藏,油层厚度》400m,并且地层倾角5

°‑

12

°

;

[0133]

4)油藏内部只发育不完全遮挡的物性隔夹层;

[0134]

5)油藏高角度(》70

°

)裂缝发育比例》60%;

[0135]

6)油藏条件下原油粘度0.6cp;

[0136]

7)附近气源充裕。

[0137]

(3)步骤(2)中断层封闭性可以通过泥岩涂抹和三向应力值分析进行判断。

[0138]

(4)步骤(3)中利用三向应力值分析断层封闭性包括:

[0139][0140]

a断裂面正应力σ=σsv σsh σsh=σv

×

cosθv σh

×

cosθh σh

×

cosθh=56.8

×

1.414/2 58.2

×

0.5 39.7

×

0.5=89.1;σp=48.5;

[0141]

按照如上式(1)和式(2)计算得到i

ft

和if,分别为:

[0142]ift

=89.1/48.5=1.84;

[0143]

if=89.1/32.54=2.74;

[0144]

b断裂面正应力σ=σsv σsh σsh=σv

×

cosθv σh

×

cosθh σh

×

cosθh=55.8

×

0.087 38.9

×

0.5 57.1

×

0.5=52.9;σp=47.6;

[0145]

按照如上式(1)和式(2)计算得到i

ft

和if,分别为:

[0146]ift

=52.9/47.6=1.11;

[0147]

if=52.9/31.95=1.65;

[0148]

c断裂面正应力σ=σsv σsh σsh=σv

×

cosθv σh

×

cosθh σh

×

cosθh=55.8

×

0.087 38.9

×

0.5 57.1

×

0.5=52.9;σp=47.6;

[0149]

按照如上式(1)和式(2)计算得到i

ft

和if,分别为:

[0150]ift

=52.9/47.6=1.11;

[0151]

if=52.9/31.95=1.65;

[0152]

可知所有断层的if和i

ft

都大于1,判断断层封闭性良好。

[0153]

(5)利用理论方法和室内实验方法对注气可行性进行评价,综合考虑驱油效果、气源、腐蚀、经济效益、安全、现场实施等多方面因素得出最适宜和最符合目前实际的注气介质为氮气和烃气。

[0154]

(6)步骤(5)中理论方法包括相态计算和数值模拟。

[0155]

(7)步骤(6)中相态计算方法主要内容是对各种注气介质的压缩因子、密度、黏度等与注气开发效果和地下渗流能力相关的参量进行比对(如图2a-图2b和图3a-图3c所示),目前地层压力22mpa下,烃气和氮气地上体积/地下体积分别为210和180。

[0156]

(8)步骤(6)中数值模拟方法主要内容是建立系列典型模型,对各种注气介质开发后的采收率进行比对(如图5所示)。

[0157]

(9)步骤(5)中室内实验方法包括细管实验和全直径岩心驱替实验。

[0158]

(10)步骤(5)中注气可行性评价包括注气介质评价和注气效果评价。

[0159]

(11)步骤(10)中注气介质评价主要内容是利用细管实验评价各种注气介质与原油的混相条件并判断其是否能在油藏条件下混相,结果如下(见图6a-图6c所示):

[0160]

1)n2在实验压力条件下无法实现混相,且在目前油藏压力条件(22mpa)下和原始油藏压力条件(35.5mpa)下都无法实现混相驱替;

[0161]

2)hc(伴生气)在实验压力条件下可以实现混相,最小混相压力(mmp)为42.3mpa,但在目前油藏压力条件(22mpa)下和原始油藏压力条件(35.5mpa)下都无法实现混相驱替;

[0162]

3)co2在实验压力条件下可以实现混相,最小混相压力为34.7mpa,在原始油藏压力条件(35.5mpa)下可以实现混相驱替,但在目前油藏压力条件(22mpa)下无法实现混相驱替。

[0163]

(12)步骤(10)中注气效果评价主要内容是应用全直径岩心组模拟油藏天然能量开发、注水开发、注入各种注气介质开发的效果,设计方案步骤包括:

[0164]

1)模拟天然能量开发:全直径岩心组模型水平放置,压力从35.5mpa(原始油藏压力条件)衰竭至22.0mpa(目前油藏压力条件)。

[0165]

2)模拟水驱开发:回压设置22.0mpa(目前油藏压力条件),水驱至试验区目前采出程度20%左右结束。

[0166]

3)模拟注气提高采收率:全直径岩心组模型垂向放置,回压设置22mpa(目前油藏压力条件)、28mpa、35mpa(原始油藏压力条件)3种,以模拟顶部注气。

[0167]

(13)开展目标油藏精细化三维地质建模和精细化数值模拟。

[0168]

(14)步骤(13)中精细化三维地质建模包括:

[0169]

1)井震结合和裂缝、隔夹层三维空间精细刻画;

[0170]

2)纵向网格大小为2.5m;

[0171]

3)地质模型体总规模1115万。

[0172]

(15)步骤(13)中精细化数值模拟包括:

[0173]

1)采用步骤(13)中的精细化三维地质模型(不粗化)开展数值模拟研究;

[0174]

2)开展数值模拟生产动态历史拟合,全区拟合率90%,单井拟合率85%。

[0175]

(16)确定目标油藏注气开发方式为顶翼联动阶梯式立体注气开发方式。

[0176]

(17)步骤(16)中顶翼联动阶梯式立体注气开发方式包括:

[0177]

1)在油藏高部位(顶部)采取直(老)井、水平井阶梯式联合方式开展注气和生产,利用气体重力分异作用,形成重力泄油(如图4所示);

[0178]

2)同时在油藏高部位和低部位之间(翼部)采取直井注气开发,利用气体超覆作用逐渐向构造顶部运移,同时快速带动周边生产井见效(如图4所示)。

[0179]

(18)步骤(16)中顶翼联动阶梯式立体注气开发方式考虑油藏规模,纵向上分三段阶梯式开发。

[0180]

(19)步骤(16)中注气方式建立后,开展注气参数优化设计。

[0181]

(20)步骤(19)中注气参数优化设计包括顶部注气设计、翼部注气设计、注气速度设计、水平井水平段长度设计、水平井平面和纵向井距设计、注采比设计、注气规模设计等。

[0182]

(21)步骤(20)中顶部注气设计遵循高部位注气、注气井分散部署的原则,注气井间距》150m。

[0183]

(22)步骤(20)中翼部注气设计遵循中低部位注气、注气井排状部署原则,注气井间距为400m,注气井排距为400m,纵向注气井排距为200m。

[0184]

(23)由于目标油藏为单斜油藏,步骤(22)中翼部注气井排状部署。

[0185]

(24)步骤(20)中注气速度设计遵循保持气液界面稳定性、不超过最大注气能力的原则,顶部注气为直井单井6万方、水平井单井25万方。

[0186]

(25)步骤(24)中最大注气能力采用节点分析法,考虑破裂压力、动态裂缝开启压力和目前地层压力来确定,注入压力差12mpa。

[0187]

(26)步骤(20)中水平井水平段长度利用油层连续性、施工难度、经济效益和类比法共同确定为600m。

[0188]

(27)步骤(20)中水平井平面和纵向井距设计遵循稀井高产注气开发模式,利用换油率和经济性双目标优化方法,确定水平井平面井距为400m,纵向井距为110m,参考多目标优化公式(3)-(4)。

[0189]

(28)步骤(20)中注采比设计考虑纵向上形成压力梯度以确保气液界面稳定性,按照不同注气开发阶段设置不同注采比。

[0190]

(29)步骤(28)中不同开发阶段不同注采比包括:

[0191]

1)初期主要扩大次生气顶规模、快速补充地层能量,初期注采比控制在2.0-2.5;

[0192]

2)中期确定气液界面、追踪油柱,评估重力泄油量调整注气量,中期注采比控制在1.2-1.5;

[0193]

3)后期关闭高气油比井以优化注采关系,通过气驱使油柱枯竭,后期注采比控制在0.8-1.0。

[0194]

(30)步骤(20)中注气规模设计结合国内外已实施注气重力驱油藏初期注气速度和现场效果分析,按照注气量和储量折算整体注气规模为151.2亿方。

[0195]

(31)设计循环注气,模拟预测得出循环气量为实际需要气量的41.6%。

[0196]

(32)模拟预测得到pw油藏顶翼结合阶梯式立体注气开发采收率指标如下(如图7a-图7b所示):

[0197]

1)评价15年,注气介质为氮气时,较基础方案提高24.5%;

[0198]

2)评价15年,注气介质为烃气时,较基础方案提高26.6%。

[0199]

本发明综合室内实验、油藏工程方法、油藏精细化三维地质建模和精细化数值模拟技术及现场生产规律等几大方面,应用方法技术一体化方式,结合理论-实验-现场生产研究成果,建立了一种油藏顶翼联动阶梯式立体注气开发新方法,可达到见效快、油气界面运移均匀以及开发经济性好的目的,为注气提高采收率技术能够在实际中更好的应用和发展提供支撑。

[0200]

具体而言,本发明所提供的油藏顶翼联动阶梯式立体注气开发方法可以取得如下技术效果:

[0201]

(1)油藏顶翼联动阶梯式立体注气开发过程中,多口井不同位置注气使得开发速度加快,保障顶部生产井快速见效的同时,兼顾翼部生产井见效。

[0202]

(2)油气运移界面的控制难度降低,整体注气过程中,气体纵向运移和平面运移速度稳定,气体波及效率高,多口不同位置注气井使得生产过程更容易调控,生产井更不容易发生气窜。

[0203]

(3)设计循环注气后,实际注气量为所需注气量的一半以下,开发经济性得到保障。

[0204]

(4)目标油藏采用顶翼联动阶梯式立体注气模式进行注气开发,最终预测采收率超过18%。

[0205]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。