1.本发明属于移动系统,具体涉及一种核岛燃料厂房用乏燃料贮存格架自动移动系统。

背景技术:

2.现有的用于核岛燃料厂房的乏燃料贮存格架为标准的固定式结构格架,在运送乏燃料过程中,基于核岛燃料厂房乏燃料贮存格架自身结构特点及燃料厂房环境的局限性,需要人工搬运,不仅工作效率低,浪费大量的人力物力财力,更严重的,存在极大的质量安全风险,其不利因素如下所述:

3.占用场地时间长:k区0米通道和吊装孔是k区所有设备引入的重要途径,而在格架引入和翻转过程中,轨道需制作、焊接拼装和固定,需占用k区0米时间较长(1.5个月),

4.其它专业设备无法引入,制约其施工进度;

5.易卡阻:由于4个地坦克分别独立,且与格架接触面较小,在格架引入过程中方向极易发生偏斜,导致与轨道边缘干涉,产生卡阻,引入无法进行;

6.人力成本高,工作效率低:在格架引入过程中,需人力将格架推入0米吊装孔,由于设备较重,且容易卡涩,至少需 20人完成此项工作。人力成本投入较多,工作效率较低;

7.资源浪费:在格架全部引入完成后,轨道需进行肢解无法用于其他项目的格架引入,只能做废旧物资处理,除此之外,在格架引入过程中对地坦克的损伤极大,极易造成损坏而无法继续使用,而地坦克的采购价格较高,这样则造成较大的资源浪费。

技术实现要素:

8.本发明的内容是针对现有技术的缺陷,提供一种核岛燃料厂房用乏燃料贮存格架自动移动系统。

9.本发明是这样实现的:一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,包括

10.驱动部分,驱动部分用于驱动自动移动系统移动;

11.控制系统,控制系统用于对整个系统进行控制;

12.安全系统,用于紧急制动、声光报警、安全触边、雷达探测、运转闭锁功能;

13.动力系统:用于为整个系统提供能源。

14.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的驱动系统包括组合设置的主动舵轮组,从动舵轮组,翘板组,车体,承载台面。

15.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的主动舵轮组通过回转支承外圈将车轮组与车体螺栓连接在一起,通过转向伺服电机减速机带动小齿轮,小齿轮带动回转支承外圈,因为外圈和车体固定在一起,因此小齿轮在与回转支承外圈作相对旋转运动的时候,从而实现小齿轮带动整个车轮组进行360度旋转,进而实现车体的转向以及平移功能,回转支承内圈与车轮安装架螺栓连接在一起,通过驱动伺服电

机减速机带动聚氨酯车轮进行前进后退运动。

16.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的从动舵轮组转向功能和驱动车轮组一样,及通过回转支承外圈将车轮组与车体螺栓连接在一起,通过转向伺服电机减速机带动小齿轮,小齿轮带动回转支承外圈,因为外圈和车体固定在一起,因此小齿轮在与回转支承外圈作相对旋转运动的时候,从而实现小齿轮带动整个车轮组进行360度旋转,进而实现车体的转向以及平移功能。

17.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的翘板组主要由翘板结构架,主动舵轮组,从动舵轮组,翘板轴承座等组成,其中翘板组通过翘板轴承座与车体螺栓连接在一起,实现中间固定,两边可以根据地面凹凸情况进行制动调整功能,主动舵轮组提供翘板组直线运动动力和转向功能,从动舵轮组提供转向功能,以实现翘板前进后退转向平移功能,从而实现整个车的前进、后退、左转、右转、180

°

左右平移功能。

18.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的车体主要由优质碳钢板焊接形成,主要材质为q345d,车体局部设计采用箱型梁结构设计原理,箱型梁面由于具有良好的结构性能。

19.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的承载台面设置在自动翻转机构上,呈l形布置,且表面铺装聚乙烯板,避免乏燃料贮存格架损伤,此外在翻转台面两侧设置有乏燃料贮存格架固定装置和,防止其在运输和翻转过程中的移动,有效保护设备不受损伤。

20.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的控制系统包括plc控制器,

21.plc控制器以西门子plc s7-200 smart可编程控制器st60为核心cpu,扩展了2块16路数字量输入模块、1块8路模拟量输入模块,1块4路模拟量输出模块;驱动小车舵轮前进后退用的2台牵引伺服控制器;驱动小车转向用的4台转向伺服控制器;驱动平台翻转电机用的1台变频器;配有12路4个舵轮到位位置传感器;4路模拟量旋转角度传感器;2路翻转用的到位传感器;工业级手持无线1 台;有线遥控器1台;1台10寸人机界面触摸液晶屏显示信息;8路障碍物超声波雷达检测传感器;48块铅酸动力电池及2台逆变器作为电源供给。

22.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,:所述的安全系统包括紧急制动、声光报警、安全触边、雷达探测、运转闭锁,

23.其中声光报警装置设置在移动平台车四角;

24.紧急制动按钮设置在移动平台车四角及长方向中间位置;

25.安全触边设置在移动平台车四周,用于当安全触边与外物发生碰撞时,移动小车立刻停车,并发出障碍报警;

26.雷达探测,在移动平台车搬运车车头与车尾各装设1套进口障碍物超声波雷达检测传感器

27.运转闭锁用于驱动输出与翻转机构互锁,实现移动平台车与翻转机构之间的闭锁。

28.如上所诉的一种核岛燃料厂房用乏燃料贮存格架自动移动系统,其中,所述的动力系统包括电池,该电池为蓄电池组,且该蓄电池组为可充电电池。

29.本发明的显著效果是:这种移动机构应用在乏燃料的贮存格架下面,用于格架引入时实现自动移动和行走。

30.此外整机尺寸满足区域条件限制(乏燃料贮存格架引入及翻转的区域条件见图2),在对乏燃料贮存格架引入及翻转装置的设计时,考虑到扩展区入口宽5450mm和高5000mm的条件限制,以及0米吊装孔 6700mm和 5750mm墙体标高限制,引入翻转装置的设计尺寸应避免与其干涉,保证有足够的空间使得该装置在搭载格架的条件下顺利自动通过扩展区入口,并在0米吊装孔下自动翻转90

°

(原理图见图3)。

附图说明

31.图1为格架引入与翻转设想原理图;

32.图2为图1的动作图;

33.图3为图2的局部放大图;

34.图4为格架自动引入与翻转示意图—原始状态;

35.图5为格架自动引入与翻转示意图—翻转状态;

36.图6为主要结构示意图;

37.图7为主要结构框图方式的示意图;

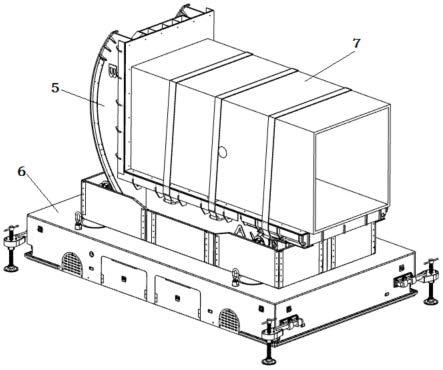

38.图8为移动平台示意图;

39.图9为移动平台主要部件爆炸图;

40.图10为主动舵轮组整体视图;

41.图11为图10的另一个角度视图;

42.图12为主动舵轮组爆炸视图;

43.图13为从动舵轮组整体视图;

44.图14为图10的另一个角度视图;

45.图15为从动舵轮组爆炸视图;

46.图16为跷板组与车轮装配关系图;

47.图17为跷板组总成整体视图;

48.图18为图17另一个角度的视图;

49.图19为图17的仰视图;

50.图20为翘板组爆炸视图;

51.图21为车体结构架结构示意图;

52.图22为图21的仰视图;

53.图23为承载台面结构示意图;

54.图24为图23的剖视结构示意图。

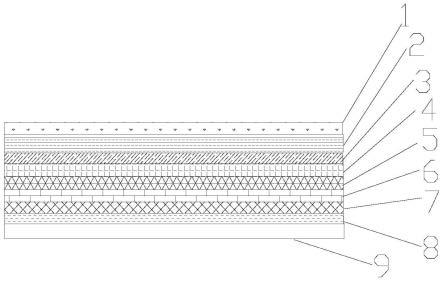

55.其中1齿形辊、2齿形辊、3行走轮、4驱动机构、5翻转机构、 6移动平台车、7需翻转的燃料格架、8辅助支撑、9整体框架、10 吊装装置、11人机交互界面、12机柜、13充电插座、14观察孔、15 急停按钮、16安全触边、17安全雷达、18驱动轮、19从动轮、20 电池组、21翘板总成、22转向齿轮、23转向减速机、24转向点击保护套、25转向电机、26回转支承、27包胶车轮、28行走减速机、29 车轮安装架、30行走电机、31转向小齿轮、32包胶轮、33跷板轴承室、34主动舵轮组、35从动舵轮组、36跷板结构架、37l形承载台面、38格架固定装置、39乏燃料

贮存格架、40翻转机构、41聚乙烯保护板、42格架固定绑带、43翻转机结构架。

具体实施方式

56.工作原理说明

57.自动翻转运输小车可通过操纵无线、有线工业遥控器或人机界面 3种方式来控制4个舵轮行驶。行驶方式有前进,后退,180

°

左右平移、左转,右转。行驶速度根据要求满足重载时0-20m/min,空载 30m/min,速度可调节。通过切换3挡开关选择低速,中速,高速模式。通过左边摇杆的推、拉来控制小车的前进、后退。摇杆设有五档,三种速度模式下的每种速度均可以5档调速。

58.移动平台车采用对角驱动,同时车体前方设有转向桥架,转向桥架通过翘板结构与车体连接,当地面出现凹凸不平时,通过翘板结构达到车体台面与地面之间的水平状态,后轮轮组独立固定在车体上,后面两个独立的轮组与前面一套转向桥架组成一套承载系统,根据三点成一平面原理,保证四个轮子稳定接触地面,不会出现轮组悬空的状况发生。

59.通过操纵无线、有线工业遥控器或人机界面3种方式还可以控制车体上加载的翻转机构运动。使其翻转机构可以旋转90度,从水平位置翻转到垂直位置。同时通过程序完成安全闭锁功能,当翻转机构到达垂直位置后通过装在翻转机构两侧的到位传感器反馈的位置信息,系统自动停止翻转以保护贮存格架的平稳吊装。翻转机只有在车体上的翻转机构水平停稳到位后才可以通过手持遥控器来发送行驶指令。所有行驶、翻转等功能全是由手持遥控器来完成的可以完全实现单人操作完成运输的整个过程。

60.车体四周装有8台障碍物超声波雷达检测传感器,保证在运输过程中,不会和行人以及其他物体发生碰撞。在车体四周更装有辅助的物理防撞装置,作为行人以及其他物体的最后安全屏障。翻转机在行驶时、预警时以及紧急停车时会伴有相应的灯光预警和声音提示。车体上也装有8个急停装置预防翻转机在任何情况下都可以紧急停车。

61.人机对话采用三种方式实现,操作员可分别通过手持有线或无线遥控器按键、操控台按键、触摸屏运行界面中按键输入指令信息。通过触摸屏来设置小车运行参数,包括运行速度、运行方向、电池保护值等内容。监控显示小车运行速度、运行方向、翻机到位、电池电压状态、监控电机运行电流、伺服控制器运行状态、故障报警、显示故障代码等内容。

62.移动平台翻转车在车四角装有闪光报警灯装置,车身内部设有语音报警模块,在行驶过程中移动平台车会发出红灯闪烁和语音警示音,以防止工作人员误入运行区发生碰撞事故.

63.移动平台翻转车四角及长方向中间位置设有紧急制动按钮,可以在特殊情况下按下这个按钮使移动小车无条件停车。按钮的位置设于车体四角和长方向车体中间。

64.移动平台翻转车设有防撞安全触边,当安全触边与外物发生碰撞时,移动小车立刻停车,并发出障碍报警,待外物从到航线上移开后, 为了安全性需要人工按下确认按钮,移动小车才会继续运行.

65.移动平台车翻转车车头与车尾车体四周装有8台障碍物超声波雷达检测传感器作为避障保护机制,当行驶方向内有障碍物持续存在时,移动小车减速运行,如果障碍物在1秒钟内不解除,移动平台车立即停车并发出障碍警报,等待障碍物消失后,自动启动,继续执行停车前的工作。

66.驱动输出与翻转机构程序互锁,实现移动平台车与翻转机构之间的闭锁。在90

°

翻转后的限位保护功能,确保格架翻转位置准确,格架翻转过程中可在任意位置停机,并停车自锁。突然断电、停车自锁保护功能,格架保持平稳不移动,安全可靠。

67.采用蓄电池组为其提供动力来源。电池组充放电寿命长,电压特性平稳,可快速充电,单次充电使用时间长。随车还配备380v手动充电站,配备标准工业插头与电池对接。

68.核岛燃料厂房用乏燃料贮存格架自动移动系统详细设计说明

69.结构组成

70.驱动部分

71.主动舵轮组设计与说明

72.主动舵轮组通过回转支承外圈将车轮组与车体螺栓连接在一起,通过转向伺服电机减速机带动小齿轮,小齿轮带动回转支承外圈,因为外圈和车体固定在一起,因此小齿轮在与回转支承外圈作相对旋转运动的时候,从而实现小齿轮带动整个车轮组进行360度旋转,进而实现车体的转向以及平移功能。回转支承内圈与车轮安装架螺栓连接在一起,通过驱动伺服电机减速机带动聚氨酯车轮进行前进后退运动。

73.从动舵轮组设计与说明

74.从动舵轮组转向功能和驱动车轮组一样,及通过回转支承外圈将车轮组与车体螺栓连接在一起,通过转向伺服电机减速机带动小齿轮,小齿轮带动回转支承外圈,因为外圈和车体固定在一起,因此小齿轮在与回转支承外圈作相对旋转运动的时候,从而实现小齿轮带动整个车轮组进行360度旋转,进而实现车体的转向以及平移功能。

75.翘板组设计与说明

76.翘板组主要由翘板结构架,主动舵轮组,从动舵轮组,翘板轴承座等组成,其中翘板组通过翘板轴承座与车体螺栓连接在一起,实现中间固定,两边可以根据地面凹凸情况进行制动调整功能。主动舵轮组提供翘板组直线运动动力和转向功能,从动舵轮组提供转向功能,以实现翘板前进后退转向平移功能,从而实现整个车的前进、后退、左转、右转、180

°

左右平移功能。其中主动舵轮组与从动舵轮组详见7和8。

77.车体设计与说明

78.车体主要由优质碳钢板焊接形成,主要材质为q345d。车体局部设计采用箱型梁结构设计原理,箱型梁面由于具有良好的结构性能。

79.承载台面设计与说明

80.承载台面设置在自动翻转机构上,呈l形布置,且表面铺装聚乙烯板,避免乏燃料贮存格架损伤,此外在翻转台面两侧设置有乏燃料贮存格架固定装置和,防止其在运输和翻转过程中的移动,有效保护设备不受损伤。

81.控制系统

82.自动翻转运输小车电气控制部分组成主要是以西门子plcs7-200 smart可编程控制器st60为核心cpu,扩展了2块16路数字量输入模块、1块8路模拟量输入模块,1块4路模拟量输出模块;驱动小车舵轮前进后退用的2台牵引伺服控制器;驱动小车转向用的4台转向伺服控制器;驱动平台翻转电机用的1台变频器;配有 12路4个舵轮到位位置传感器;4路模拟量旋转角度传感器;2路翻转用的到位传感器;工业级手持无线1台;有线遥控器1台;1台10 寸人机界面触摸液晶屏显示信息;8路障碍物超声波雷达检测传感器; 48块铅酸动力

电池及2台逆变器作为电源供给。

83.plc控制器

84.采用西门子s7系列plc,扩展能力强,有强大的模块系统,支持无线串口,无线以太网的通讯功能。

85.功能强大,结构紧凑并且经济。西门子simatic s7通用控制器可以节省安装空间并且具有模块化设计的特点。大量的模块可根据手头的任务被用于扩展集中系统或创建分散结构的系统,并促进备件成本效益的经济性。

86.plc完成的任务:在正常操作过程中,接收操作员通过有线或无线遥控器进行所有的指令操作,驱动触摸屏监控运行状态。实时监测安全系统中的保护命令,输出命令驱动电动传动装置运行或停机。监测电池放电情况,提示充电声光报警。驱动输出翻转机构运行,实现移动平台车与翻转机构之间的闭锁。

87.人机对话

88.人机对话采用三种方式实现,操作员可分别通过手持有线或无线遥控器按键、操作台按键、触摸屏运行截面中的按键输入指令信息,通过触摸屏设置小车运行参数,包括运行速度、运行方向、电池保护值等内容,监控显示小车运行速度、运行方向、翻转机到位、电池电压状态、监控电机运行电流、伺服电机运行状态、故障报警、显示故障代码等内容。

89.控制方式

90.移动平台车具备手动控制(有线/无线遥控器),移动平台车设有手动启动机制,当转入手动启动状态时,移动平台车到达一个停车点后自动停车但不会自动启动,也不会自动执行运行命令,需要根据现场操作员的遥控指令执行相关动作。

91.安全系统

92.声光报警

93.移动平台车四角装有声光报警装置,在行驶过程中移动平台车会发出警灯闪烁和警示音,以防止工作人员误入运行区发生碰撞事故。

94.紧急制动

95.移动平台车四角及长方向中间位置设有紧急制动按钮,可以在特殊情况下按下这个按钮使移动小车无条件停车。按钮的位置设于车体四角和长方向车体中间。

96.安全触边

97.移动平台车设有防撞安全触边,当安全触边与外物发生碰撞时,移动小车立刻停车,并发出障碍报警,待外物从到航线上移开后,为了安全性需要人工按下确认按钮,移动小车才会继续运行。

98.雷达探测器

99.移动平台车搬运车车头与车尾各装设1套进口障碍物超声波雷达检测传感器作为避障保护机制,当行驶方向内有障碍物持续存在时,移动小车减速运行,如果障碍物在1秒钟内不解除,移动平台车立即停车并发出障碍警报,等待障碍物消失后,自动启动,继续执行停车前的工作。

100.运转闭锁:

101.驱动输出与翻转机构程序互锁,实现移动平台车与翻转机构之间的闭锁。在90

°

翻转后的限位保护功能,确保格架翻转位置准确,格架翻转过程中可在任意位置停机,并停车

自锁。突然断电、停车自锁保护功能,格架保持平稳不移动,安全可靠。

102.动力系统

103.电池及充电

104.移动平台车采用蓄电池组为其提供动力来源。电池组配备为一用,充放电寿命长,电压特性平稳,可快速充电,单次充电使用时间长。此外,随车还应配备手动充电站,充电线输入端长度至少5m,输出端长度至少5m,配备标准工业插头与电池对接。

105.核岛燃料厂房用乏燃料贮存格架自动引入过程说明

106.格架由大件堆场通过平板车运输至k区0米扩展区外;

107.通过汽车吊将乏燃料贮存格架吊装至自动引入系统移动平台车的承载台面a面上,并用格架固定绑带固定;

108.操作人员将移动平台车的所有急停按钮复位,当控制屏上显示移动平台车可以移动后,操作人员方可操作遥控器进行平台车的移动工作(此时翻转机构形成闭锁,无法实现动作);

109.操作人员通过平台车的前进、后退、180

°

平移等操作,将乏燃料贮存格架移动到指定的待翻转位置;

110.操作人员通过操作翻转机构进行格架翻转,翻转机构进行格架翻转时移动平台车自动锁定,无法进行前进、后退、180

°

左右平移等曹操作,以保证格架翻转过程中的安全性;

111.当格架翻转90

°

时,翻转机构自动停机并保持稳定,此时格架垂直坐立于承载台面b面上,操作人员将k区燃料厂房的辅助吊车10t钩通过专用吊索具与格架相连,并拆除格架固定绑带;

112.起升辅助吊车10t钩,将格架引入之k区 20米燃料厂房,并最终通过辅助吊车将格架就位在乏燃料水池内进行位置和标高调整;

113.操作人员操作翻转机构逆时针旋转回到初始位置;

114.操作人员操作遥控器通过平台车的前进、后退、180

°

左右平移等功能将移动平台车移动至k区0米扩展区外最初接收格架的位置进行下一循环操作。

115.本发明创造改进创新点在于:通过舵轮结构的电动行走平台搭载一台大型齿圈结构的翻转机,配以由安全感应器等构成的安全控制系统,通过操纵无线工业遥控器或线控手柄,实现格架的自动引入,在减少人力投入的同时,提高工作效率,降低质量安全风险,实现机械安装自动化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。