1.本发明涉及压缩机(compressor)技术,特别是涉及一种压缩机的机体结构。

背景技术:

2.在传统的压缩机结构中,仅在局部设计气流脉动衰减装置,没有充分利用结构空间,机械的气流噪声较大。

技术实现要素:

3.有鉴于此,本发明的一目的在于提供一种压缩机机体,可以有效实现压缩气流脉动的衰减。

4.为了实现上述目的,本发明提供一种压缩机的机体,其包括有进气口和排气口,其特点在于,所述机体还包括:多个消声腔,设置于所述机体内,压缩气流脉动是经由所述多个消声腔被衰减。

5.在本发明的一实施例中,所述多个消声腔包括:一阶排气消声腔和二阶排气消声腔,设置于所述机体的排气轴承座上并分别位于所述排气轴承座的排气腔的两侧。

6.在本发明的一实施例中,所述多个消声腔还包括:三阶排气消声腔和四阶排气消声腔,设置于所述排气轴承座上并位于所述排气腔的一端,所述三阶排气消声腔和所述四阶排气消声腔设置于所述一阶排气消声腔和所述二阶排气消声腔之间。

7.在本发明的一实施例中,所述一阶排气消声腔和所述二阶排气消声腔为长方体空腔并定义有一第一长轴方向,所述一阶排气消声腔和所述二阶排气消声腔沿所述第一长轴方向的长度与所述排气轴承座沿所述第一长轴方向的长度的比例分别为1:5~1:1.2。

8.在本发明的一实施例中,所述一阶排气消声腔与所述排气腔之间开设有至少二第一连通孔或至少二第一导通管,所述二阶排气消声腔与所述排气腔之间开设有至少二第二连通孔或至少二第二导通管。

9.在本发明的一实施例中,所述三阶排气消声腔和所述四阶排气消声腔为长方体空腔并定义有一第二长轴方向,所述三阶排气消声腔和所述四阶排气消声腔沿所述第二长轴方向的长度与所述排气腔沿所述第二长轴方向的长度的比例分别为1:5~1:2。

10.在本发明的一实施例中,所述三阶排气消声腔与所述排气腔之间设有至少一第三连通孔或至少一第三导通管,所述四阶排气消声腔与所述排气腔之间设有至少一第四连通孔或至少一第四导通管。

11.在本发明的一实施例中,所述三阶排气消声腔远离所述排气腔的一端面上开设有多个第三穿孔,所述四阶排气消声腔远离所述排气腔的一端面上开设有多个第四穿孔。

12.在本发明的一实施例中,各个所述第三穿孔的面积小于各个所述第四穿孔的面积。

13.在本发明的一实施例中,所述多个第三穿孔的总面积占所述三阶排气消声腔的所述端面的面积的10%~40%。

14.在本发明的一实施例中,所述多个第四穿孔的总面积占所述四阶排气消声腔的所述端面的面积的30%~70%。

15.在本发明的一实施例中,于所述排气轴承座远离所述排气腔的一端面的正投影面上,所述一阶排气消声腔、所述二阶排气消声腔、所述三阶排气消声腔及所述四阶排气消声腔的总面积占所述排气腔的所述端面的面积20%~50%。

16.在本发明的一实施例中,所述多个消声腔包括:一阶机体消声腔和二阶机体消声腔,并列设置于所述机体的压缩腔的周围处并位于所述机体的排气轴承座的排气腔的一端。

17.在本发明的一实施例中,所述一阶机体消声腔与所述排气腔之间设有至少一第一机体连通孔或至少一第一机体导通管,所述二阶机体消声腔与所述排气腔之间设有至少一第二机体连通孔或至少一第二机体导通管。

18.在本发明的一实施例中,所述多个消声腔包括:一阶高压消声腔和二阶高压消声腔,分别设置于所述排气轴承座的周围处,所述排气轴承座具有两个转子定位孔,所述一阶高压消声腔和所述二阶高压消声腔分别位于所述排气腔的两侧并分别与两个所述转子定位孔对应设置。

19.在本发明的一实施例中,所述一阶高压消声腔和所述二阶高压消声腔分别具有至少一消声孔,所述消声孔位于远离所述机体的压缩腔并邻近于所述排气腔的一端面设置。

20.在本发明的一实施例中,所述多个消声腔为双层壁空腔。

21.在本发明的一实施例中,在所述机体的所述进气口和/或所述排气口的内缘还设置有管型消声器,所述管型消声器为中空结构。

22.在本发明的一实施例中,所述管型消声器包括:由外环板和内环板同心包围形成的环形消声腔,其中所述内环板上具有多个穿孔;多个环形板,彼此相对设置,所述环形板连接于所述外环板和所述内环板的一端并封闭所述环形消声腔的一端;其中,所述环形板的外周缘进一步向外延伸突出于所述外环板,所述环形板形成法兰结构。

23.在本发明的一实施例中,所述管型消声器包括:分隔板,设置于所述环形板之间,所述分隔板的两侧边分别与所述外环板和所述内环板连接且将所述环形消声腔分隔为两个空间。

24.本发明通过充分利用压缩机的机体的结构空间,尤其是排气轴承座空间来设计消声腔结构,形成对压缩气流脉动的有效衰减,从而有效降低机械的气流噪声。

25.以下将以实施方式对上述的说明作详细的描述,并对本发明的技术方案提供更进一步的解释。

附图说明

26.为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

27.图1a为本发明的压缩机的机体的侧视图;

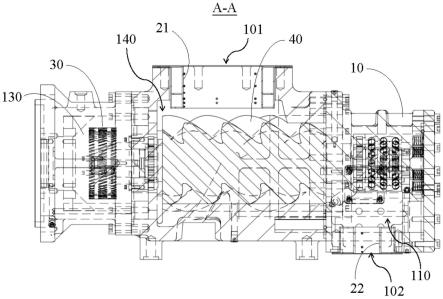

28.图1b为沿图1a中线a-a的剖视图;

29.图2a为本发明的压缩机的机体的俯视图;

30.图2b为沿图2a中线b-b的剖视图;

31.图3a为本发明的压缩机的机体的俯视图;

32.图3b为沿图3a中线c-c的剖视图;

33.图4a为本发明的压缩机的机体的俯视图;

34.图4b为沿图4a中线d-d的剖视图;

35.图5a为本发明一较佳的管型消声器的立体结构示意图;

36.图5b为本发明另一较佳的管型消声器的立体结构示意图。

具体实施方式

37.为了使本发明的叙述更佳详尽与完备,可参照所附的附图及以下所述各种实施例,附图中相同的号码代表相同或相似的组件。另一方面,众所周知的组件与步骤并未描述于实施例中,以避免对本发明造成不必要的限制。此外,为简化附图起见,一些已知惯用的结构与元件在附图中将以简单示意的方式绘示。

38.如图1a所示,本发明的压缩机例如可为螺杆压缩机,其具有机体100,其中所述机体100上包括有进气口101和排气口102,所述进气口102是连通至所述机体100的压缩腔120,所述排气口102是连通至所述机体100的排气腔110。所述机体100上还包括有排气轴承座10、齿轮30以及转子40等,所述转子40为螺旋形,其例如可包括具有凸齿的阳螺杆41(或称为“阳转子”)和具有齿槽的阴螺杆42(或称为“阴转子”)(如图3b所示)。如图1b所示,本发明的所述机体100还包括有多个消声腔,其例如可包括但不局限于图1b中所示的消声腔11、12、13、14、16、17,其中压缩气流脉动是经由所述多个消声腔被衰减。

39.在本发明中,如图1b以及图2a、图2b所示,所述多个消声腔例如可包括一阶排气消声腔11和二阶排气消声腔12,设置于所述排气轴承座10上并分别位于所述排气轴承座10的排气腔110的两侧,用于在排气过程中对压缩气流脉动进行一阶和二阶的衰减。并且,所述一阶排气消声腔11与所述排气腔110之间开设有至少二第一连通孔111(或至少二第一导通管),所述二阶排气消声腔12与所述排气腔110之间开设有至少二第二连通孔121(或至少二第二导通管)。其中,压缩气体可通过所述第一连通孔111(或第一导通管)、所述第二连通孔121(或第二导通管)分别进入所述一阶排气消声腔11、所述二阶排气消声腔12的腔体,再从腔体通过所述第一连通孔111(或第一导通管)、所述第二连通孔121(或第二导通管)出来,利用连通孔或导通管的摩擦衰减噪声能量。

40.在本实施例中,所述一阶排气消声腔11、所述二阶排气消声腔12是位于两个转子的下方处。较佳地,所述一阶排气消声腔11和所述二阶排气消声腔12可为长方体空腔并定义有一第一长轴方向l1,且所述一阶排气消声腔11沿所述第一长轴方向l1的长度与所述排气轴承座10沿所述第一长轴方向l1的长度的比例为1:5~1:1.2,所述二阶排气消声腔12沿所述第一长轴方向l1的长度与所述排气轴承座10沿所述第一长轴方向l1的长度的比例为1:5~1:1.2。在本发明中,所述一阶排气消声腔11和所述二阶排气消声腔12的消声腔长度越长,腔体越大,效果越好。

41.继续参考图1b以及图2a、图2b所示,所述多个消声腔还可包括有三阶排气消声腔13和四阶排气消声腔14,设置于所述排气轴承座10上并位于所述排气腔110的一端,例如后端。如图1b所示,所述三阶排气消声腔13和所述四阶排气消声腔14设置于所述一阶排气消声腔11和所述二阶排气消声腔12之间,且所述三阶排气消声腔13与所述排气腔110之间设

有至少一第三连通孔131(或至少一第三导通管),所述四阶排气消声腔14与所述排气腔110之间设有至少一第四连通孔141(或至少一第四导通管)。其中,压缩气体可通过所述第三连通孔131(或第三导通管)、所述第四连通孔141(或第四导通管)分别进入所述三阶排气消声腔13、所述四阶排气消声腔14的腔体,再从腔体通过所述第三连通孔131(或第三导通管)、所述第四连通孔141(或第四导通管)出来,利用连通孔或导通管的摩擦衰减噪声能量。所述三阶排气消声腔13和所述四阶排气消声腔14可与一阶排气消声腔11和二阶排气消声腔12共同作用,用于在排气过程中对压缩气流脉动进行一阶、二阶、三阶和四阶的衰减。

42.较佳地,所述三阶排气消声腔13和所述四阶排气消声腔14例如可为长方体空腔并定义有一第二长轴方向l2,所述三阶排气消声腔13和所述四阶排气消声腔14沿所述第二长轴方向l2的长度与所述排气腔110沿所述第二长轴方向l2的长度的比例分别为1:5~1:2。

43.如图2b所示,在本实施例中,所述三阶排气消声腔13远离所述排气腔110的一端面上可开设有多个第三穿孔132,所述四阶排气消声腔14远离所述排气腔110的一端面上开设有多个第四穿孔142。其中,第三连通孔131与第三穿孔132分别开设于所述三阶排气消声腔13的相对两侧,而第四连通孔141与第四穿孔142分别开设于所述四阶排气消声腔14的相对两侧。较佳地,各个所述第三穿孔131的面积小于各个所述第四穿孔141的面积,也就是各个所述第三穿孔132的孔径小于各个所述第四穿孔142的孔径。更佳地,所述多个第三穿孔131的总面积占所述三阶排气消声腔13的所述端面的面积的10%~40%。所述多个第四穿孔141的总面积占所述四阶排气消声腔14的所述端面的面积的30%~70%。

44.一般而言,在相同条件下,消声腔的腔体体积越大,衰减的频率越低;且消声腔上的穿孔的孔径越大,衰减的频率越高。并且,一般情况下,小孔径大腔体,对应的频率相对较低,如果大孔径对应大腔体,衰减的频率就会偏离目标频率。在本发明中,由于三阶频率小于四阶频率,因此,可通过设计使所述三阶排气消声腔13的腔体体积较大,并使所述第三穿孔131的孔径较小。

45.如图2b所示,在本实施例中,于所述排气轴承座10远离所述排气腔110的一端面的正投影面上,所述一阶排气消声腔11、所述二阶排气消声腔12、所述三阶排气消声腔13及所述四阶排气消声腔14的总面积占所述排气腔110的所述端面的面积20%~50%。

46.在本发明中,如图3a、3b所示,并结合参考图1b,所述多个消声腔还可包括一阶机体消声腔16和二阶机体消声腔17,并列设置于所述机体100的压缩腔120的周围处并位于所述机体100的排气轴承座10的排气腔110的一端,例如位于所述排气腔110的前端。并且,所述一阶机体消声腔16与所述排气腔110之间设有至少一第一机体连通孔161(或至少一第一机体导通管,如图1b所示),所述二阶机体消声腔17与所述排气腔110之间设有至少一第二机体连通孔171(或至少一第二机体导通管,如图1b所示)。需说明的是,在图1b中虽然同时示出了第一机体连通孔161和第二机体连通孔171,但实际上第一机体连通孔161与第二机体连通孔171是位于不同剖面上(即二者实际上应无法出现于相同剖面),为省略附图,在图1b中是以实线示出了在沿图1a中线a-a的剖面中实际上可见的第二机体连通孔171,并以虚线示出了在沿图1a中线a-a的剖面中实际上不可见的第一机体连通孔161。其中,压缩气体可通过所述第一机体连通孔(或第一机体导通管)、所述第二机体连通孔171(或第二机体导通管)分别进入所述一阶机体消声腔16、所述二阶机体消声腔17的腔体,再从腔体通过所述第一机体连通孔(或第一机体导通管)、所述第二机体连通孔171(或第二机体导通管)出来,

利用连通孔或导通管的摩擦衰减噪声能量。所述一阶机体消声腔16和所述二阶机体消声腔17可用于对压缩气流脉动进行一阶和二阶的衰减。

47.在本实施例中,所述一阶机体消声腔16例如是对应位于所述阴螺杆42的下方,具有相对较大的空间,所述二阶机体消声腔17例如是对应位于所述阳螺杆41的下方,因此所述一阶机体消声腔16的空腔体积大于所述二阶机体消声腔17的空腔体积。于一般情况下,所述一阶机体消声腔16和所述二阶机体消声腔17的空腔体积可尽量布满所述压缩腔120的可用空间。但是,可以理解的是,但是,可以理解的是,在所述机体100的结构允许的情况下,也可以设置在转子的侧边或上方处,这些并不作为对本发明的限制。

48.如图4a、图4b所示,在本发明中,所述多个消声腔还可包括一阶高压消声腔18和二阶高压消声腔19,其是分别设置于所述排气轴承座10的周围处。其中,所述排气轴承座10具有两个转子定位孔411、421用以分别对应固定安装所述两个转子,即阳螺杆41和阴螺杆42。并且,所述一阶高压消声腔18和所述二阶高压消声腔19是分别位于所述排气腔110的两侧并分别与两个转子定位孔41、421对应设置。较佳地,所述一阶高压消声腔18和所述二阶高压消声腔19可分别具有至少一消声孔181、191,所述消声孔是位于远离所述机体100的压缩腔120并邻近于所述排气腔110的一端面设置。所述一阶高压消声腔18和所述二阶高压消声腔19可用于在压缩过程中对压缩气流脉动的一阶和二阶的衰减。

49.在本发明中,所述多个消声腔,例如包括消声腔11、12、13、14、16、17、18、19,可为双层壁空腔,用以形成对压缩气流的双层壁隔离。较佳地,这些消声腔11、12、13、14、16、17、18、19可为赫姆霍兹共振腔(helmholtz resonator)。在压缩过程和排气过程中,压缩气流脉动可经由这些消声腔11、12、13、14、16、17、18、19被衰减,从而可以有效降低机械的气流噪声。

50.返回参考图1a,并结合参考图2a、图5a和图5b,在本发明中,还可在所述机体100的进气口101的内缘处设置管型消声器21,和/或,在所述机体100的排气口102的内缘还设置有管型消声器22,所述管型消声器21、22例如可为中空结构。

51.如图5a所示,结合参考图1a,所述管型消声器21例如可包括有由外环板212和内环板211同心包围形成的环形消声腔210,其中所述内环板211上具有多个穿孔2111、2112。所述管型消声器21还可包括有多个环形板,例如包括彼此相对设置的环形板213和环形板214,这些环形板213、214是连接于所述外环板212和所述内环板211的一端并封闭所述环形消声腔210的一端,例如所述环形板213可封闭所述环形消声腔210的上端,所述环形板214可封闭所述环形消声腔210的下端。

52.在本实施例中,结合参考图1a和图2a,所述环形板213的外周缘可进一步向外延伸突出于所述外环板212,使得所述环形板213可形成法兰结构。

53.较佳地,如图5a所示,所述管型消声器21还可包括有分隔板215,其可设置于所述环形板213和所述环形板214之间,所述分隔板215的两侧边是分别与所述外环板212和所述内环板211连接,并将所述环形消声腔210分隔为两个空间,例如可分隔成位于上部的第一空间210-1和位于下部的第二空间210-2,并且对应于所述第一空间210-1的内环板211上具有多个穿孔2111,对应于所述第二空间210-2的内环板211上具有多个穿孔2112,如此可形成二阶的消声器。更佳地,所述第一空间210-1的长度h1与所述第二空间210-2的长度h2沿所述管型消声器21的长轴方向的比例(即h1:h2)为1:1~2:1。但是,可以理解的是,在其他

实施例中,所述环形消声腔210也可以被分隔成三个或三个以上的空间,以形成具有更多消声阶次的消声器,这些并不作为对本发明的限制。

54.如图5b所示,所述管型消声器22可包括有由外环板222和内环板221同心包围形成的环形消声腔220,且所述内环板221上具有多个穿孔2211。所述管型消声器22还可包括有多个环形板223,例如包括彼此相对设置的环形板223和环形板224,这些环形板223、224是连接于所述外环板222和所述内环板221的一端并封闭所述环形消声腔220的一端,例如所述环形板223可封闭所述环形消声腔220的上端,所述环形板224可封闭所述环形消声腔220的下端。较佳地,所述环形板223的外周缘可进一步向外延伸突出于所述外环板221,使得所述环形板223可形成法兰结构。

55.在本实施例中,设置于所述排气口102的管型消声器22的结构与设置于所述进气口101的管型消声器21的结构有所不同,即不具有分隔板。但是,可以理解的是,在其他实施例中,设置于所述排气口102的管型消声器22的结构也可以采用与设置于所述进气口101的管型消声器21相同的结构,即采用如图5a所示的结构,这些并不作为对本发明的限制。

56.本发明通过充分利用压缩机的机体的结构空间,尤其是排气轴承座空间来设计多个消声腔的结构,可形成对压缩气流的双层壁隔离以及对压缩气流脉动的衰减,从而可有效降低机械的气流噪声。

57.虽然本发明已以实施方式揭露如上,然其并非用以限定本发明,任何熟悉此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。