:

1.本发明涉及粉剂压制件的成型加工设备,尤其涉及大吨位粉体液压成型设备。

背景技术:

2.目前,随着节能环保要求的不断提高,采用粉体高压成型的粉体压制物品的尺寸规格越来越大,大型粉体压制件的应用范围越来越普遍,用到粉体压制物的领域不断扩大,市场对粉体压制件的需求逐年增加。现有压片机虽然能将颗粒状、粉末状原料压制成各种形状的片剂,只要更换相应的模具,操作简单易学。但是现有的压制设备通常为四板四柱结构,即包括上固定板、上移动板、下移动板、底座和四根立柱,四根立柱的两端分别固定在上固定板和底座之间,上移动板和下移动板套装在四根立柱之间,上移动板和下移动板都能沿四根立柱上下滑动,在上固定板上固定安装有上液压油缸,在底座的下端固定安装有下液压油缸,现有的大吨位粉体液压成型机存如下缺陷:

3.第一、这种结构液压成型机的高度尺寸大,自重量大,耗材多,特别对于6000吨以上的大型液压成型机来讲,安装这类特种设备安装的厂房高度都超过10.58米,提高了设备对使用场所的高度要求,普通的工业厂房不能满足要求,6000吨的液压成型机的自重高达412吨,不符合现行的节能环保、设备小型化和轻重化要求,市场需求节能节材、小型化和轻重化的大吨位液压成型机。

4.第二,对高密度压制件的粉体等密度压制要求,油压高,工作过程中油温偏高,为了降低温度通常采取外加强制冷却的方案,例如,对油箱进行强制水冷,或要求在工作区域配备空调。

5.这样,对这类大吨位液压成型设备的安装厂房高度和使用场所的环境温度提出特定要求,使用场所受限,使用成本增加。

6.为了克服现有技术的不足,申请人发明了一种大吨位小型化、轻重化节能节材型粉体液压成型设备,与同规格设备相比,设备的高度降低4米以上,自重减轻30%以上,其中,上固定板与主压油缸一体的结构设计是关键技术方案,申请人需要对之进行特别的保护。

技术实现要素:

7.本发明的目的是提供一种大吨位粉体液压成型机的复合液压油缸,它是降低设备整体高度,减重设备自重和防止压力油渗漏的关键方案。

8.本发明采取的技术方案如下:

9.一种大吨位粉体液压成型机的复合液压油缸,其特征是:包括上固定板、上移动板,所述上固定板兼作主液压缸的主缸体,在上固定板的中心位置设有主缸内孔,在主缸内孔安装主缸活塞和主缸活塞杆,主缸活塞杆的上端与主缸活塞固定连接,主缸活塞杆的下端固定在上移动板上,在主缸体的顶部密封地固定有油缸盖板,在油缸盖板上设有下压进油孔,在上固定板上设有上移进油孔,下压进油孔和上移进油孔均与主缸内孔相通连,下压

进油孔和上移进油孔分别与液压站的供油系统相通连,当下压进油孔进油时,主缸活塞和主缸活塞杆的结合体推动上移动板下移,此时,上移进油孔处于泄压状态。

10.进一步,在上固定板与上移动板之间设有八根立柱,八根立柱分成四组,每组两根,分别设置在上固定板和上移动板的四角处,立柱与上固定板和上移动板之间为滑动间隙导向配合。

11.进一步,所述立柱均为中空结构,在中心内孔中设有液压系统的油管或和控制线缆。

12.进一步,所述主缸活塞和主缸活塞杆为一体化结构。

13.进一步,所述主缸体与油缸盖板一体化结构。

14.更进一步,上移进油孔沿上起吊耳的中心轴线设置。

15.进一步,在上固定板的侧面的等高位置对称地设有上起吊耳。

16.由于本发明将上固定板与主压油缸的缸体进行了一体化设计,将底座兼作出料油缸的缸体,在底座上设减重孔,将油箱设置在底座下,这样既消除了液压油路因连接密封性不好而产生渗漏问题,同时也大幅度降低了整个液压成型机的高度尺寸,以6000吨的液压成型机为举,整个液压成型机的高度尺寸由现有的10.58米,自重达412吨,本发明高度减为6.43米,自重仅为283吨,设备的自重减轻了30%以上,减少了大型液压成型机的零件数量,节省了原材料的用量,将液压系统中的存油箱9设置在底座安装基础的下方,与地温保持一致,这样既能有效控制液压成型机工作时的油温,确保液压系统的稳定工作,同时,能理想地解决大型液压高压成型机的渗漏问题,确保设备满足清洁化生产的要求,还能减小设备的占地面积。将立柱设计成中空结构,即能减少金属材料用量,减轻整机重量,又便于布置液压系统的油管52和控制线缆53,防止高压油管52和控制线缆53外露受到意外碰撞损坏,提高控制系统的安全性。

附图说明:

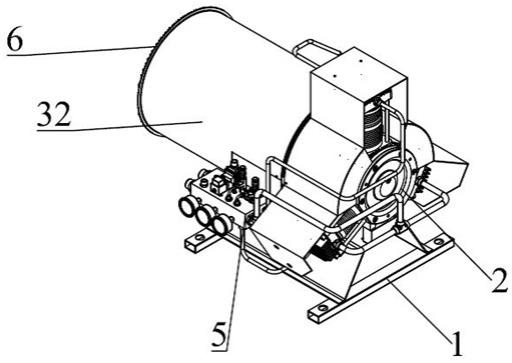

17.图1为本发明的结构示意图;

18.图2为图1中上固定板、主油缸和上移动板之间的组装结构示意图;

19.图3为图1中底座的一种结构示意图;

20.图4为底座的另一种结构示意图;

21.图5为图4中a向局部视图;

22.图6为立柱的结构示意图;

23.图7为上固定板、主缸体及主缸盖板一体化的结构示意图;

24.图中:1-上固定板;2-上移动板;3-下移动板;4-底座;5-立柱;6-主压油缸;8-送料器;9-存油箱;10-粉体料箱;11-上起吊耳;41-t型顶料活塞杆;42-出料油缸孔;43-顶料进出油孔;44-容油腔;45-安装空腔;46-减重空腔;47-减重孔;48-下起吊耳;51-中空孔;52-油管;53-控制线缆;61-主缸体;62-主缸内孔;63-主缸活塞;64-主缸活塞杆;65-油缸盖板;66-下压进油孔;67-上移进油孔;71-上模板;72-中模板;73-下模板;81-接料斗;82-推料油缸;83-接料板。

具体实施方式:

25.下面结合附图说明本发明的具体实施方式:

26.实施例1:

27.一种大吨位粉体液压成型机的复合液压油缸,如图1-7所示,包括上固定板1、上移动板2、下移动板3、底座4、八根立柱5、主压油缸6、复合成型模具、送料器8、存油箱9和粉体料箱10,八根立柱5分成四组分别设置在上固定板1和底座4之间,所有立柱5的两端分别固定在上固定板1和底座4上,上移动板2和下移动板3分别套装在八根立柱5上,上移动板2和下移动板3都能沿八根立柱5上下滑动,所述上固定板1兼作主压油缸6的主缸体61,在上固定板1的中心位置设有主缸内孔62,在主缸内孔62安装有主缸活塞63和主缸活塞杆64,主缸活塞杆64的上端与主缸活塞63固定连接,主缸活塞杆64的下端固定在上移动板2上,在主缸体61的顶部密封地固定有油缸盖板65,在油缸盖板65上设有下压进油孔66,在上固定板1上设有上移进油孔67,下压进油孔66和上移进油孔67均与主缸内孔62相通连,下压进油孔66和上移进油孔67分别与液压站的供油系统相通连,复合成型模具包括上模板71、中模板72和下模板73,上模板71固定在上移动板2的下端面上,中模板72固定在下移动板3的上端面上,且中模板72的上端面与下移动板3的上端面处于同一平面内,下模板73固定在t型顶料活塞杆41上,在下移动板3上设有避让下模板73的空腔,底座4兼作出料油缸的缸体,在底座4的中心设有出料油缸的出料油缸孔42,在出料油缸孔42的下端面设有顶料进出油孔43,在出料油缸孔42中安装有t型顶料活塞杆41,在t型顶料活塞杆41的下端面设有容油腔44,在下移动板3的一侧面设有送料器8,在底座4下方的安装基础内设有存油箱9,它是整个液压成型机的液压站的油箱;所述送料器8包括接料斗81、推料油缸82和接料板83,接料斗81安装在下移动板3的上端面上,推料油缸82的油缸体与接料斗81固定成一体,推料油缸82的活塞杆上固定有推料板,接料板83固定在下移动板3上,且接料板83和上端面与下移动板3的上端面处于同一平面内;在上固定板1上固定有粉体料箱10,粉体料箱10的出料口对住接料斗81。

28.所述立柱5均为中空结构,在中空孔51中设有液压系统的油管52或控制线缆53。

29.在底座4的下端四角处设有便于固定螺栓安装的空腔45,在底座4内设有减重空腔46,在底座4的侧面上设有减重孔47,为便于底座4的加工和安装的起吊,在底座4的侧面等高位置对称设有下起吊耳48。

30.实施例2:与实施例1不同之处,为了进一步减少零件数量,所述主缸活塞63和主缸活塞杆64为一体化结构;为了进一步减小设备的自重,且主缸活塞杆64和主缸活塞63的中心设有减重空腔46;为了进一步降低整机的高度,减少渗油路径,将主缸体61与油缸盖板65进行一体化。

31.为了便于上固定板1的加工和安装,在上固定板1的侧面的等高位置对称地设有上起吊耳11,将上移进油孔67沿上起吊耳11的轴线设置。

32.这样结构使得6000吨的粉体等密度压力成型机的机身高度尺寸降至6.43米,设备自重仅为283吨,而现有同吨位的液压成型机的高度为10.58米,机重为412吨,本发明比现有同吨位设备的高度降低了4.15米,普通厂房都能安装,设备自重减轻了129吨,节材节能效果十分显著,在外界温度20~25度时,连续工作4小的油温能控制32~37度以内,在同等环境温度下,现有同类吨设备的油温55~67度,结构更简单,更节材,成本更低,十分理想地

实现大吨位、小型化、轻化的节材、节能、环保清洁化的整机设计要求。

33.本发明的实施方式很多,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。