1.本发明属于pcb线路板制作技术领域,特别是涉及一种线路板制作结构及其制作方法。

背景技术:

2.为顺应电子产品/零部件越来越薄型化需求,pcb盲槽技术应运而生。传统的电子产品/零部件是将电子元器件装配在pcb板的表面,成品的厚度由pcb板及电子元器件厚度的叠加决定,而盲槽pcb则是将电子元器件内嵌到pcb板中,从而有效的降低了成品的总厚度。

3.然而,现有盲槽制作存在诸多问题。例如,现有的盲槽pcb加工方法多为采用特殊的低流胶半固化片并开窗后压合形成空腔,然后在pcb完工后通过机械控深铣或激光加工的方法将盲槽上多余的部分去除(业内称之为揭盖),露出盲槽。这种加工方法对于尺寸较大,对精度要求不高的产品来说是可行的,但当pcb的尺寸很小,对于盲槽的精度要求很高时,则会有先天的不足:低流胶半固化片的流胶稳定性较差,容易出现局部流胶过度或者流胶不足问题;揭盖时需要手动操作,由于pcb尺寸小,一片加工板上会有上千个盲槽,效率极低。

4.因此,如何提供一种新的线路板制作结构及其制作方法以解决现有上述问题实属必要。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种线路板制作结构及其制作方法,用于解决现有技术中盲槽制作效率低,盲槽精度差等问题。

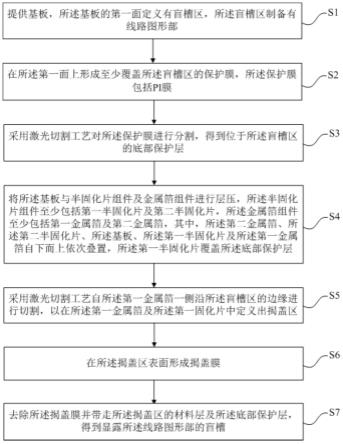

6.为实现上述目的及其他相关目的,本发明提供一种线路板的制作方法,所述制作方法包括如下步骤:

7.提供基板,所述基板的第一面定义有盲槽区,所述盲槽区制备有线路图形部;

8.在所述第一面上形成至少覆盖所述盲槽区的保护膜,所述保护膜包括pi膜;

9.采用激光切割工艺对所述保护膜进行分割,得到位于所述盲槽区的底部保护层;

10.将所述基板与半固化片组件及金属箔组件进行层压,所述半固化片组件至少包括第一半固化片及第二半固化片,所述金属箔组件至少包括第一金属箔及第二金属箔,其中,所述第二金属箔、所述第二半固化片、所述基板、所述第一半固化片及所述第一金属箔自下而上依次叠置,所述第一半固化片覆盖所述底部保护层;

11.采用激光切割工艺自所述第一金属箔一侧沿所述盲槽区的边缘进行切割,以在所述第一金属箔及所述第一固化片中定义出揭盖区;

12.在所述揭盖区表面形成揭盖膜;以及

13.去除所述揭盖膜并带走所述揭盖区的材料层及所述底部保护层,得到显露所述线路图形部的盲槽。

14.可选地,所述pi膜的一面涂覆有胶层,且所述pi膜具有所述胶层的一面与所述基板的所述第一面相接触,其中,所述pi膜与所述基板之间具有第一结合力,所述第一结合力介于5g/25mm-40g/25mm之间。

15.可选地,所述揭盖膜选择为蓝膜,所述揭盖膜与所述揭盖区表面之间具有第二结合力,且采用手撕的方式去除所述揭盖膜,其中,去除所述揭盖膜的过程中的所述第二结合力大于所述第一结合力。

16.可选地,去除所述蓝膜之前还包括对所述蓝膜进行预处理的步骤,其中,所述预处理的工艺包括:对所述揭盖膜进行加热处理,加热处理的加热温度介于60-120℃之间,在所述加热温度下的保温时间介于10-60min之间。

17.可选地,形成所述底部保护层的方式包括:使整个所述保护膜覆盖在所述基板的表面,在所述基板上对所述保护膜进行分割,并采用手撕的方式去除分割后多余的所述保护膜,以得到所述底部保护层,其中,,对所述保护膜进行分割的过程中采用uv激光切割,uv激光切割的切割速度介于200-400mm/s之间,-能量介于3-6watts之间;或者,对所述保护膜进行分割的过程中采用co2激光切割工艺,所述co2激光切割的能量介于0.5-2mj之间,掩膜版尺寸介于0.8-2.0mm之间,脉宽介于3-10us之间,发数介于2-7之间。

18.可选地,所述第一半固化片厚度基于所述pi膜的厚度及所述线路图形部厚度设定,所述第一半固化片厚度≥所述线路图形部厚度*(1-盲槽以外区域图形面积所占比例%) 所述pi膜厚度*(1-盲槽面积所占比例%) 所述第一半固化片中的玻璃纤维布厚度 补偿厚度,其中,所述补偿厚度介于4-8μm之间。

19.可选地,采用co2激光切割工艺定义所述揭盖区,其中,形成的切割路径覆盖所述底部保护层与所述第一半固化片之间的界面。

20.可选地,进行所述揭盖区定义的所述co2激光切割过程中,相邻的切割光斑之间具有切割间距,所述切割间距与介于所述切割光斑直径的1/4-1/2之间;所述co2激光切割的能量介于2-10mj之间,光圈尺寸介于0.8-2.0mm,脉宽介于3-8us之间,发数介于1-3之间。

21.可选地,所述基板的所述第一面上还形成有底部阻碍部,所述底部保护层的边缘对应位于所述底部阻碍部上。

22.可选地,所述底部保护层边缘与所述底部阻碍部远离所述图形线路部一侧的边缘之间的间距介于50-500μm之间。

23.可选地,形成所述保护膜之前还包括对所述底部阻碍部进行表面处理的工艺,所述表面处理工艺包括棕化处理、超粗化处理中的至少一种,其中,当所述底部阻碍部厚度小于15μm时,所述表面处理工艺选择为超粗化处理。

24.可选地,所述线路板的制作方法还包括在所述盲槽区制备辅助揭盖部的步骤,所述揭盖辅助部包括形成在所述基板第一面的主体部以及形成在所述主体部中的凹槽。

25.可选地,所述凹槽的横截面形状包括圆形、矩形、三角形、多边形中的至少一种,所述凹槽的宽度介于0.15-1mm之间,当形成多个所述凹槽时,所述凹槽之间的间距介于0.2-5mm之间;所述凹槽的边缘与定义所述揭盖区时进行的co2激光切割的切割路径边缘之间的距离大于50μm。

26.本发明还提供一种线路板结构,所述线路板结构优选采用本发明的线路板制作方法制备得到,当然,也可以采用其他方法制备,所述线路板结构包括:

27.基板,所述基板的第一面定义有盲槽区,所述盲槽区制备有线路图形部;

28.底部保护层,覆盖所述盲槽区,所述底部保护层包括pi膜;

29.半固化片组件及金属箔组件,所述半固化片组件至少包括第一半固化片及第二半固化片,所述金属箔组件至少包括第一金属箔及第二金属箔,所述第二金属箔、所述第二半固化片、所述基板、所述第一半固化片以及所述第一金属箔自下而上依次叠置;

30.其中,所述第一金属箔及所述第一固化片中定义有揭盖区,所述揭盖区对应所述底部保护层,以基于所述揭盖区材料层带走所述底部保护层形成显露所述线路图形部的盲槽。

31.可选地,所述第一半固化片厚度基于所述pi膜的厚度及所述线路图形部厚度设定,其中,所述第一半固化片厚度≥所述线路图形部厚度*(1-盲槽以外区域图形面积所占比例%) 所述pi膜厚度*(1-盲槽面积所占比例%) 所述第一半固化片中的玻璃纤维布厚度 补偿厚度,其中,所述补偿厚度介于4-8μm之间。

32.可选地,所述基板的第一面还形成有底部阻碍部,所述底部保护层的边缘对应位于所述底部阻碍部上,其中,所述底部保护层边缘与所述底部阻碍部远离所述图形线路部一侧的边缘之间的间距介于50-500μm之间;所述底部阻碍部的厚度与所述盲槽的深度成正比。

33.可选地,所述线路板结构还包括位于所述盲槽区的辅助揭盖部,所述揭盖辅助部包括形成在所述基板第一面的主体部以及形成在所述主体部中的凹槽。

34.如上所述,本发明的线路板制作结构及线路板制作方法,提供一种新型的pcb线路板中盲槽的制作方法,基于本发明的技术方案,通过pi膜作为线路图形部的底部保护层,再通过半固化片及金属箔进行层压,并通过蓝膜揭盖的方式,可以有效减少盲槽制作中的残胶,可以适用于pcb尺寸较小以及对盲槽制作精度要求较高的线路板制作。

附图说明

35.图1显示为本发明的线路板制作方法的工艺流程图。

36.图2显示为本发明一示例的线路板制作中提供基板的结构示意图。

37.图3显示为本发明一示例的线路板制作中形成保护膜的示意图。

38.图4显示为本发明一示例的线路板制作中对保护膜进行激光切割的示意图。

39.图5显示为本发明一示例的线路板制作中形成底部保护层的示意图。

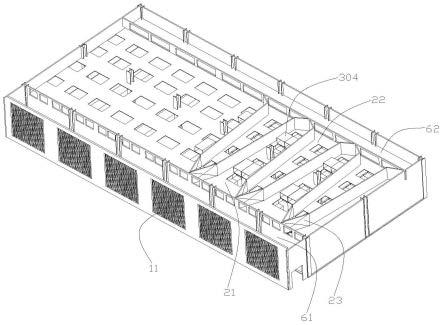

40.图6显示为本发明一示例的线路板制作中形成半固化片组件和金属箔组件的示意图。

41.图7显示为本发明一示例的线路板制作中激光切割定义揭盖区的示意图。

42.图8显示为本发明一示例的线路板制作中不存在底部阻碍部的切割示意图。

43.图9显示为本发明一示例的线路板制作中形成揭盖膜的示意图。

44.图10显示为本发明一示例的线路板制作中揭盖后形成盲槽的示意图。

45.图11显示为本发明线路板制作中还在盲槽区周围形成有线路连接结构的图示图。

46.图12(a)和图12(b)分别显示为本发明不同示例下的辅助揭盖部。

47.元件标号说明

48.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

49.100a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盲槽区

50.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线路图形部

51.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保护膜

52.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底部保护层

53.104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一半固化片

54.105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二半固化片

55.106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一金属箔

56.107

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二金属箔

57.108

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

揭盖区

58.109

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

揭盖膜

59.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底部阻碍部

60.111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盲槽

61.112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

揭盖辅助部

62.113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体部

63.114

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽

64.s1~s7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤

具体实施方式

65.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

66.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

67.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。另外,本发明中使用的“介于

……

之间”包括两个端点值。

68.在本技术的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

69.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

70.如图1所示,本发明提供一种线路板的制作方法,所述制作方法包括如下步骤:

71.s1,提供基板,所述基板的第一面定义有盲槽区,所述盲槽区制备有线路图形部;

72.s2,在所述第一面上形成至少覆盖所述盲槽区的保护膜,所述保护膜包括pi膜;

73.s3,采用激光切割工艺对所述保护膜进行分割,得到位于所述盲槽区的底部保护层;

74.s4,将所述基板与半固化片组件及金属箔组件进行层压,所述半固化片组件至少包括第一半固化片及第二半固化片,所述金属箔组件至少包括第一金属箔及第二金属箔,其中,所述第二金属箔、所述第二半固化片、所述基板、所述第一半固化片及所述第一金属箔自下而上依次叠置,所述第一半固化片覆盖所述底部保护层;

75.s5,采用激光切割工艺自所述第一金属箔一侧沿所述盲槽区的边缘进行切割,以在所述第一金属箔及所述第一固化片中定义出揭盖区;

76.s6,在所述揭盖区表面形成揭盖膜;以及

77.s7,去除所述揭盖膜并带走所述揭盖区的材料层及所述底部保护层,得到显露所述线路图形部的盲槽。

78.下面将结合附图详细说明本发明的线路板的制作方法,其中,需要说明的是,上述顺序并不严格代表本发明所保护的线路板的制作方法的制备顺序,本领域技术人员可以依据本领域常规选择进行步骤之间的改变,图1仅示出了一种示例中的线路板的制作方法的制备步骤。

79.首先,如图1中的s1及图2所示,提供基板100,所述基板100的第一面定义有盲槽区100a,所述盲槽区100a制备有线路图形部101。

80.具体的,所述基板100可以是pcb线路板制作领域常用的芯板,也可以是多层板。所述第一面可以依据实际情况定义,如图2所示,可以是所述基板100的上表面。另外,所述线路图形部(如铜)101的结构、分布、厚度等均可依据实际需求进行设置。此外,所述线路图形部101制作在所述盲槽区100a对应的所述基板100表面,可以采用现有工艺制备。当然,所述盲槽区100a之外的所述基板100表面区域还可以制备有其他结构,如连接线路部等,可以参见图11所示,在盲槽周围形成有现有的层间连接导通结构,其可以是层压后,先co2镭射钻孔,然后电镀,最后走图形蚀刻,可以采用现有工艺流程制备。

81.接着,如图1中的s2及图3所示,在所述第一面上形成至少覆盖所述盲槽区100a的保护膜102,所述保护膜102包括pi膜。

82.具体的,所述保护膜102贴置在所述基板100的表面,其覆盖所述盲槽区100a上设置的所述线路图形部101,当然,还可以覆盖所述盲槽区100a之外的区域。在一示例中,所述保护膜102仅为pi膜,当然,在其他示例中,还可以在所述pi膜上设置其他材料层构成所述保护膜102。其中,选择pi膜作为所述保护膜102,可以解决采用现有其他保护膜所存在的容易有气泡、粘性难以有效控制,导致去除过程难以撕除,留有残胶的问题。

83.作为示例,所述pi膜的一面涂覆有胶层(图中未示出),且具有所述胶层的一面与所述基板100的所述第一面相接触。可以通过所述胶层调控所述pi膜与所述基板100之间的结合力,其中,胶层的结合力跟胶的成分以及胶的熟化程度有关,可以通过熟化程度控制结合力。在一示例中,所述pi膜与所述基板100之间具有第一结合力,如,基于所述胶层调控,所述第一结合力介于5g/25mm-40g/25mm之间,例如,可以是10g/25mm、12g/25mm、15g/25mm、20g/25mm、30g/25mm。选择结合力介于5g/25mm-40g/25mm之间的pi膜,pi膜含胶的一面与盲

槽底部接触,可以保护盲槽底部,避免层压过程中半固化片的树脂流到盲槽中,同时,揭盖后不会有pi膜上的胶残留板面;且由于结合力较小,揭盖易去除。

84.接着,如图1中的s3及图4-5所示,采用激光切割工艺对所述保护膜102进行分割,得到位于所述盲槽区100a的底部保护层103。

85.作为示例,形成所述底部保护层103的方式包括:使整个所述保护膜102覆盖在所述基板100的表面,在所述基板100上对所述保护膜102进行分割,并采用手撕的方式去除分割后多余的所述保护膜102,也就是说,基于本发明的方案,可以将pi膜整个膜直接贴在所述基板100的表面,在基板100上进行pi的切割,以保留覆盖盲槽区100a的pi膜,得到所述底部保护层103。可以不使用贴膜机等设备,提高切割精度,改善切割效率。在一示例中,切割采用盲槽面蚀刻出来的光学对位点对位,可以非常精准的控制pi膜的位置精度 /-25um,而采用传统的先切割再贴到盲槽底部则精度最多 /-75um;另外,本发明效率高,对于盲槽尺寸小的设计,可能一片pcb板会有上千个盲槽,如果采用先成型后贴的方式,效率太低。

86.作为示例,对所述保护膜102进行分割的过程中采用co2激光切割工艺,可以减少切割过程中造成pi膜被切割的颗粒的残留。其中,传统的盲槽成型工艺通常采用锣成型,co2激光相比锣成型切割的位置精度更好,切割路径与盲槽位置的精度可以控制 /-25um,而锣成型的精度较差,一般 /-50~100um;另外,采用co2激光切割,盲槽的深度可以较薄,最小约40um,而锣成型由于深度公差的问题,一般至少100um以上。在一示例中,所述co2激光切割的能量介于0.5-2mj之间,例如,可以是1mj、1.2mj、1.5mj、1.8mj;光圈尺寸介于0.8-2.0mm之间,例如,可以是1mm、1.2mm、1.5mm;脉宽介于3-10us之间,例如,可以是5us、6us、8us;发数介于2-7之间,例如,可以是3、5、6。另外,在另一优选示例中,采用uv激光切割,uv激光切割的切割速度介于200-400mm/s之间,可以是250mm/s、300mm/s,能量介于3-6watts之间,可以是4watts、5watts。

87.接着,如图1中的s4及图6所示,将形成有所述底部保护层103的所述基板100与半固化片组件及金属箔(如铜箔)组件进行层压,其中,所述半固化片组件至少包括第一半固化片104及第二半固化片105,所述金属箔组件至少包括第一金属箔106及第二金属箔107,所述第二金属箔107、所述第二半固化片105、所述基板100、所述第一半固化片104以及所述第一金属箔106自下而上依次叠置,所述第一半固化片104覆盖所述底部保护层103。其中,除此之外还可以包括钻孔—电镀—图形—阻焊等常规步骤,还可以有多次层压的过程。

88.在一示例中,所述第二半固化片105和所述第二金属箔107分别与所述第一半固化片104和所述第一金属箔106对应设置在所述基板100的两个相对的面上,形成对称结构。当然,所述半固化片组件还可以包括其他半固化片,所述金属箔组件还可以包括其他的金属箔,以形成叠层结构。优选地,各个半固化片关于基板对称分布,各个金属箔关于基板对称分布。另外,在一示例中,层压后还需要按照常规pcb流程完成激光盲孔—》镀铜—》图形蚀刻—》阻焊等工序,然后再进行所述激光切割。其中,层压工序可以是一次层压,也可以是多次层压形成更高层数的pcb后再进行切割,具体可以实际需求设定。

89.作为示例,所述第一半固化片厚度基于所述pi膜的厚度及所述线路图形部101厚度设定,其中,所述第一半固化片厚度大于等于所述线路图形部厚度*(1-盲槽以外区域图形面积所占比例%) 所述pi膜厚度*(1-盲槽面积所占比例%) 所述第一半固化片中的玻璃纤维布厚度 补偿厚度,其中,所述补偿厚度介于4-8μm之,例如,可以是5um、6um、7um。其

中,盲槽以外区域图形面积所占比例,是指盲槽区以外的所述基板的第一面的区域,定义为非盲槽区,所述非盲槽区中还设置有其他本领域所需要的线路图形,这个百分比就是这部分线路图形的面积与非盲槽区面积的百分比;另外,盲槽区面积所占比例,是指盲槽区的面积与整个基板的第一面的面积的百分比。此外,半固化片中的玻璃纤维布厚度依据现有固化片本身可获知。其中,上述半固化片的厚度有利于保证有足够树脂量填充图形区以及pi膜厚度所带来的的间隙,有利于防止形成层压空洞;另外,所述补偿厚度有利于保证填完上述缝隙后还能有一些树脂残留,一方面有利于保证填胶足够,另一方面有利于使得产品的可靠性更好。

90.接着,如图1中的s5及图7-8所示,采用激光切割工艺自所述第一金属箔106一侧沿所述盲槽区100a的边缘进行切割,以在所述第一金属箔106及所述第一固化片104中定义出揭盖区108。

91.作为示例,定义所述揭盖区的过程中,所述激光工艺选择为co2激光切割工艺,其中,形成的切割路径覆盖所述底部保护层103与所述第一半固化片104之间的界面。有利于揭盖工艺以及揭盖过程中所述底部保护层103的一并去除。

92.作为示例,进行所述揭盖区定义的所述co2激光切割过程中,相邻的切割光斑之间具有切割间距,所述切割间距与介于所述切割光斑直径的1/4-1/2之间;例如,可以是1/3。其中,这里所指的切割间距可以是圆形光斑的两个圆心之间的距离。在一示例中,所述co2激光切割的能量介于2-10mj之间,例如,可以是5mj、6mj、8mj;掩膜版尺寸介于0.8-2.0mm,例如,可以是1mm、1.2mm、1.5mm;脉宽介于3-8us之间,例如,可以是5us、6us、7us;发数介于1-3之间,例如,可以是2。以使得co2切割路径具有合适的宽度,还有利于既能保证完成切割,又能避免切割过程中对激光能量对阻挡层的伤害。

93.作为示例,所述基板100的第一面还形成有底部阻碍部110,所述底部保护层103的边缘对应位于所述底部阻碍部110上。其中,所述底部阻碍部110可以与图形线路部101基于同一工艺采用同样的材料制作,与图形线路部之间具有间距。

94.作为示例,所述底部保护层103的边缘与所述底部阻碍部110远离所述图形线路部101一侧的边缘之间的间距,例如,图中7中的距离w,设置该距离介于50-500μm,例如,可以是100μm、200μm、300μm,以利于co2激光切割,改善激光加工过程中的偏差。另外,在一示例中,所述底部阻碍部110的厚度与所述盲槽的深度成正相关。以适应co2激光切割。在一示例中,当不存在所述底部阻碍部110时,如图8所示,优选采用uv激光切割,利于刻蚀深度控制。

95.作为示例,形成所述保护膜102之前还包括对所述底部阻碍部110进行表面处理的工艺,所述表面处理工艺包括棕化处理、超粗化处理中的至少一种,其中,当所述底部阻碍部110厚度小于15μm时,例如,为8μm、10μm、12μm,所述表面处理工艺优选超粗化处理。有利于防止激光蚀刻过程击穿。

96.接着,如图1中的s6及图9所示,在所述揭盖区108表面形成揭盖膜109;

97.最后,如图1中的s3及图10-12所示,去除所述揭盖膜109并带走所述揭盖区108的材料层及所述底部保护层103,得到显露所述线路图形部101的盲槽111。其中,在一示例中,盲槽面和盲槽面所对应的表面可以是同时加工制作的,另外,盲槽可以制作在一面,也可以制作在相对的两面,依据实际进行设计,参见图11所示,显示为单面盲槽的示意图。

98.作为示例,所述揭盖膜109选择为蓝膜,所述揭盖膜109与所述揭盖区108表面之间

具有第二结合力,且采用手撕的方式去除所述揭盖膜109,其中,去除所述揭盖膜的过程中的所述第二结合力大于所述第一结合力。

99.作为示例,去除所述蓝膜之前还包括对所述蓝膜进行预处理的工艺,所述预处理工艺包括:对所述揭盖膜109进行加热处理,例如,通过对整体结构一起加热的方式实现,在一示例中,加热处理的加热温度介于60-120℃之间,例如,可以是80℃、90℃、100℃;在所述加热温度下的保温时间介于10-60min之间,例如,可以是20min、30min、40min。以有利于控制所述第二结合力的大小,与所述第一结合力配合,完成本发明方式的揭盖工艺,使得不留残胶。有利于小尺寸pcb及高精度要求盲槽的制备。

100.另外,在一示例中,所述基板100的所述第一面可以定义有多个所述盲槽区100a,从而可以通过本发明的工艺同时实现多个盲槽区的同时揭盖,提高效率。

101.作为示例,所述线路板的制作方法还包括在所述盲槽区100a制备辅助揭盖部112的步骤,参见图12(a)线路中的所述辅助揭盖部所示。所述揭盖辅助部112包括形成在所述基板100第一面的主体部113以及位于所述主体部113中的凹槽114。其中,所述辅助揭盖部112的材料可以是金属,例如,可以与所述线路图形部101以及所述底部阻碍部110(当存在时)基于同一工艺、同一材料制备,得到一初始结构,并在其中制备所述凹槽114,其余部分构成凸出部,得到所述辅助揭盖部112。

102.另外,在一示例中,所述底部阻碍部110可以同时作为所述辅助揭盖部,即,在所述底部阻碍部中制备所述凹槽114,从而该结构同时作为包括凹槽和主体部的所述揭盖辅助部112,可参见图12(b)所示,在一示例中,所述底部障碍部110为环形结构,所述凹槽114均匀间隔的排布在环形的底部障碍部当中。其中,所述凹槽114的存在,可以使得形成所述保护膜时留有一间隙,从而有利于保护膜和盲槽底部容易分离。

103.作为示例,所述凹槽114的横截面形状包括圆形、矩形、三角形、多边形中的至少一种,即,可以是其中一种,也可以是上述形状中的两种或以上的组合。另外,所述凹槽114的宽度介于0.15-1mm之间,例如,可以是0.2mm、0.5mm、0.8mm,其中,这里的宽度是指边缘连线的最大尺寸,对于圆形是直径,对于正方形是对角线长,以此类推。此外,当形成多个所述凹槽114时,所述凹槽114之间的间距介于0.2-5mm之间,例如,可以是0.3mm、0.4mm,其中,这里的间距是指相邻凹槽边缘相邻最近的地方,如图11中相邻圆形凹槽的间距d1。

104.在其他示例中,所述凹槽114的边缘与定义所述揭盖区时进行的co2激光切割的边缘之间的距离大于50μm,例如,可以是60μm、80μm、120μm。其中,这里的距离指的是凹槽边缘与激光切割路径最近的距离,如图11中圆形凹槽产生的距离d2。

105.另外,如图10-11所示,并参阅图1-9,本发明还提供一种线路板制作结构,所述线路板制作结构优选采用本发明的线路板制作方法制备得到,当然,也可以采用其他方法制备。其中,本实施例中所述线路板制作结构的各个结构特征及其描述可以参阅在线路板制作方法中的描述,在此不再赘述。其中,所述线路板制作结构包括:

106.基板100,所述基板的第一面定义有盲槽区100a,所述盲槽区制备有线路图形部101;

107.底部保护层103,覆盖所述盲槽区100a,所述底部保护层103包括pi膜;

108.半固化片组件及金属箔组件,所述半固化片组件至少包括第一半固化片104及第二半固化片105,所述金属箔组件至少包括第一金属箔106及第二金属箔107,所述第二金属

箔107、所述第二半固化片105、所述基板100、所述第一半固化片104以及所述第一金属箔106自下而上依次叠置;

109.其中,所述第一金属箔106及所述第一固化片104中定义有揭盖区108,所述揭盖区108对应所述底部保护层103,以基于所述揭盖区108材料层带走所述底部保护层103形成显露所述线路图形部101的盲槽111。

110.作为示例,所述第一半固化片104厚度基于所述pi膜的厚度及所述线路图形部101厚度设定,其中,所述第一半固化片104厚度=所述线路图形部101厚度*(1-盲槽以外区域图形面积所占比例%) 所述pi膜厚度*(1-盲槽面积所占比例%) 所述第一半固化片104中的玻璃纤维布厚度 补偿厚度,其中,所述补偿厚度介于4-8μm之间。

111.作为示例,所述基板100的第一面还形成有底部阻碍部110,所述底部保护层103的边缘对应位于所述底部阻碍部110上,其中,所述底部保护层103边缘与所述底部阻碍部110远离所述图形线路部101一侧的边缘之间的间距w大于100μm;所述底部阻碍部101的厚度与所述盲槽111的深度成正比。

112.作为示例,所述线路板制作结构还包括位于所述盲槽区100a的辅助揭盖部112,所述揭盖辅助部包括形成在所述基板第一面的主体部113以及形成在所述主体部中的凹槽114。

113.综上所述,本发明的线路板制作结构及线路板制作方法,提供一种新型的pcb线路板中盲槽的制作方法,基于本发明的技术方案,通过pi膜作为线路图形部的底部保护层,再通过半固化片及金属箔进行层压,并通过蓝膜揭盖的方式,可以有效减少盲槽制作中的残胶,可以适用于pcb尺寸较小以及对盲槽制作精度要求较高的线路板制作。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

114.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。