1.本技术涉及电子技术领域,具体涉及一种壳体组件、其制备方法、透明基材及电子设备。

背景技术:

2.为了使电子设备的具有更好的外观装饰效果,通常在壳体的表面进行粗糙处理,使壳体表面形成凹凸的形状。现有的壳体的粗糙表面的凹凸形状大多为圆形颗粒,当光线照射到粗糙表面时,光线在粗糙表面发生漫反射,不具有闪光或珠光效果。

技术实现要素:

3.针对上述问题,本技术提供一种壳体组件,该壳体组件的多个粗糙部可以产生一个个不同方向的片状珠光效果,具有良好的防眩光及防指纹效果。

4.本技术提供一种壳体组件,所述壳体组件包括透明基材,所述透明基材包括粗糙表面,所述粗糙表面具有多个粗糙部,每个所述粗糙部包括多个凸起结构,每个所述凸起结构具有至少一个反射面,所述至少一个反射面中最长的边为长边,同一个所述粗糙部的任意两个所述凸起结构的长边之间的夹角为第一夹角,所述第一夹角处于第一预设范围;相邻两个所述粗糙部的延伸方向之间的夹角为第二夹角,所述第二夹角处于第二预设范围,所述第二夹角大于所述第一夹角。

5.基于同样的发明构思,本技术实施例还提供一种透明基材,所述透明基材包括粗糙表面,粗糙表面具有多个粗糙部,每个所述粗糙部包括多个凸起结构,每个所述凸起结构具有至少一个反射面,所述至少一个反射面中最长的边为长边,同一个所述粗糙部的任意两个所述凸起结构的长边之间的夹角为第一夹角,所述第一夹角处于第一预设范围;相邻两个所述粗糙部的延伸方向之间的夹角为第二夹角,所述第二夹角处于第二预设范围,所述第二夹角大于所述第一夹角,其中,所述粗糙部的延伸方向为所述粗糙部的第一夹角中最大夹角的角平分线所在的方向。

6.基于同样的发明构思,本技术实施例还提供一种壳体组件的制备方法,其包括:

7.提供壳体组件本体,所述壳体组件本体包括待处理透明基材,所述待处理透明基材具有待处理表面;以及

8.对所述待处理透明基材的待处理表面进行粗糙处理,使待处理透明基材形成透明基材,使所述待处理透明基材形成透明基材,所述壳体组件本体形成壳体组件;其中,所述透明基材包括粗糙表面,所述粗糙表面具有多个粗糙部,每个所述粗糙部包括多个凸起结构,每个所述凸起结构具有至少一个反射面,所述至少一个反射面中最长的边为长边,同一个所述粗糙部的任意两个所述凸起结构的长边之间的夹角为第一夹角,所述第一夹角处于第一预设范围;相邻两个所述粗糙部的延伸方向之间的夹角为第二夹角,所述第二夹角处于第二预设范围,所述第二夹角大于所述第一夹角,其中,所述粗糙部的延伸方向为所述粗糙部的第一夹角中最大夹角的角平分线所在的方向。

9.基于同样的发明构思,本技术实施例还提供一种电子设备,所述电子设备包括本技术所述的壳体组件,所述粗糙表面位于所述电子设备的外表面。

10.本技术的壳体组件包括透明基材,所述透明基材包括粗糙表面,所述粗糙表面具有多个粗糙部,每个所述粗糙部包括多个凸起结构,每个所述凸起结构具有至少一个反射面,所述至少一个反射面中最长的边为长边,同一个所述粗糙部的任意两个所述凸起结构的长边之间的夹角为第一夹角,所述第一夹角处于第一预设范围;相邻两个所述粗糙部的延伸方向之间的夹角为第二夹角,所述第二夹角处于第二预设范围,所述第二夹角大于所述第一夹角。由此,本技术的壳体组件的同一个粗糙部的多个凸起结构的同一侧的多个反射面对光线的反射方向基本相同,从而使每个粗糙部形成一个片状珠光或雪花状闪光,多个粗糙部形成了多个对光线反射方向不同的多个方向的片状珠光或雪花状闪光效果,可以更好的避免同质化,同时,具有良好的防眩光和防指纹效果。

附图说明

11.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

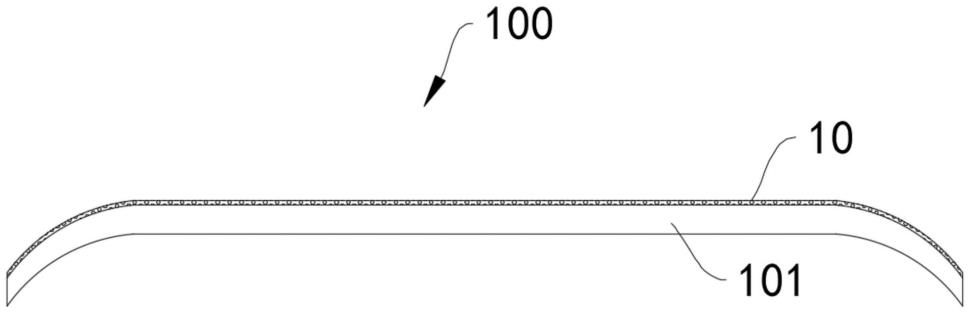

12.图1是本技术一实施例壳体组件的剖视结构示意图。

13.图2是本技术一实施例壳体组件的粗糙表面的结构示意图。

14.图3本技术一实施例壳体组件的粗糙表面的电子显微镜图。

15.图4本技术又一实施例壳体组件的剖视结构示意图。

16.图5是本技术一实施例壳体组件的制备流程示意图。

17.图6是本技术又一实施例壳体组件的制备流程示意图。

18.图7本技术实施例1的蒙砂玻璃的电子显微镜图。

19.图8本技术对比例1的蒙砂玻璃的电子显微镜图。

20.图9是本技术实施例提供的电子设备的结构示意图。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

23.下面将结合附图,对本技术实施例中的技术方案进行描述。

24.需要说明的是,为便于说明,在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

25.请参见图1至图3,本技术实施例提供的壳体组件100包括透明基材101,透明基材101包括粗糙表面10,粗糙表面10具有多个粗糙部30,每个所述粗糙部30包括多个凸起结构31,凸起结构31具有至少一个反射面,至少一个反射面中最长的边为长边l(如图3所示),同一个所述粗糙部30的任意两个所述凸起结构31的长边之间的夹角为第一夹角α(如图2所示),所述第一夹角α处于第一预设范围;相邻两个所述粗糙部30的延伸方向之间的夹角为第二夹角β(如图2所示),所述第二夹角β处于第二预设范围,所述第二夹角β大于所述第一夹角α,其中,所述粗糙部30的延伸方向为所述粗糙部30的第一夹角α中最大夹角的角平分线所在的方向。

26.可选地,透明基材可以为但不限于为透明玻璃基材、透明塑料基材等。

27.本技术的“第一夹角α”和“第二夹角β”指的是两条线或线段的夹角中,较小的那个角,“第一夹角α”为锐角,“第二夹角β”为直角或锐角。

28.本技术的“长边”指的是凸起结构31中的至少一个反射面中,反射面的几何图形中边长最长的边。例如:反射面的几何图形为长方形,该长方形的长边为凸起结构31的长边。

29.本技术的壳体组件100包括透明基材101,透明基材101包括粗糙表面10,粗糙表面10具有多个粗糙部30,每个所述粗糙部30包括多个凸起结构31,凸起结构31具有至少一个反射面,至少一个反射面中最长的边为长边,同一个所述粗糙部30的任意两个所述凸起结构31的长边具有第一夹角α,所述第一夹角α在预设范围内;相邻两个所述粗糙部30的延伸方向具有第二夹角β,所述第二夹角β大于所述第一夹角α,其中,所述粗糙部30的延伸方向为所述粗糙部30中任意两个凸起结构31的长边的第一夹角α中最大夹角的角平分线所在的方向。由此,本技术的壳体组件100的同一个粗糙部30的多个凸起结构31 的同一侧的多个反射面对光线的反射方向基本相同,从而使每个粗糙部30形成一个片状珠光或者雪花闪光,多个粗糙部30形成了多个对光线反射方向不同的多个方向的片状珠光或雪花状闪光效果,可以更好的避免同质化,同时,具有良好的防眩光和防指纹效果。

30.可选地,至少一个反射面可以为平面,或近似平面。当至少一个反射面为平面时,同一个粗糙部30的多个凸起结构31同一侧的反射面对光线的反射方向更一致,片状珠光或雪花状闪光效果更明显。

31.本技术的壳体组件100可以包括但不限于包括电子设备的后盖、中框、装饰件等。壳体组件100的结构可以为但不限于为2d结构、2.5d结构、3d结构中的一种或多种。

32.在一些实施例中,所述壳体组件100包括底板及与所述底板弯折相连的侧板,所述底板与所述侧板围合形成容置空间,所述容置空间用于容置元器件(例如pcb板等),底板和侧板均由透明基材101形成,所述粗糙表面10位于所述底板远离所述容置空间的表面。

33.可选地,第一预设范围为0

°

至5

°

;具体地,第一预设范围可以为但不限于为0

°

、0.5

°

、1

°

、1.5

°

、2

°

、2.5

°

、3

°

、3.5

°

、4

°

、4.5

°

、5

°

。当第一夹角α大于5

°

时,同一个粗糙部30的多个凸起结构31的排列方向以及多个粗糙部30的凸起结构31的排列方向规律性较弱,光线向四周各方方向反射,从而使得片状珠光或雪花状闪光效果减弱。

34.当第一预设范围为0

°

,也就是第一夹角α为0

°

时,凸起结构的长边均沿同一个方向延伸,此时,粗糙部的延伸方向为凸起结构的长边的方向。

35.可选地,所述第二预设范围为5

°

至90

°

;具体地,第二预设范围可以为但不限于为5

°

、6

°

、8

°

、10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

、 50

°

、60

°

、70

°

、80

°

、90

°

等。当相邻两个粗

糙部30的第二夹角β小于10

°

时,相邻粗糙部30对光线反射方向较为接近,使得相邻粗糙部30的片状珠光或雪花状闪光效果区别减弱。

36.请一并参见图3,在一些实施例中,至少一个反射面包括第一反射面311,同一个所述粗糙部30的任意两个所述多个凸起结构31的第一反射面311之间的夹角为第三夹角γ,第三夹角γ处于第三预设范围。可选地,第三预设范围为0

°

至5

°

;具体地,第三预设范围可以为但不限于为0

°

、0.5

°

、1

°

、1.5

°

、 2

°

、2.5

°

、3

°

、3.5

°

、4

°

、4.5

°

、5

°

。同一个粗糙部30的多个凸起结构31的第一反射面311第三夹角γ小于5

°

时,可以使同一个粗糙部30多个第一反射面311的反射角度接近,镜面反射面积更大,形成更大片区的片状珠光或雪花状闪光效果,使得壳体组件100的粗糙表面10形成的一片片珠光效果更加闪耀,从而更好的避免壳体组件的同质化。

37.当同一个粗糙部30的多个凸起结构31的多个第一反射面311之间的第三夹角为0

°

时,同一个粗糙部30的多个凸起结构31的多个第一反射面311相互平行,这样使得制得的壳体组件100具有更好的片状珠光或雪花状闪光效果。

38.在一些实施例中,至少一个反射面还包括与第一反射面311倾斜或垂直相连的第二反射面313,同一个所述粗糙部30的任意两个所述多个凸起结构31的第二反射面313之间的夹角为第四夹角δ,第四夹角δ处于第四预设范围,其中,第二反射面313与第一反射面311不同。可选地,第四预设范围为0

°

至5

°

;具体地,第四预设范围可以为但不限于为0

°

、0.5

°

、1

°

、1.5

°

、2

°

、2.5

°

、 3

°

、3.5

°

、4

°

、4.5

°

、5

°

。同一个粗糙部30的多个凸起结构31的第二反射面313第四夹角δ小于5

°

时,可以使同一个粗糙部30多个第一反射面311 的反射角度接近,在另一个方向同时形成更大片区的片状珠光或雪花状闪光效果,使得壳体组件100的粗糙表面10形成的一片片珠光效果更加闪耀,从而更好的避免壳体组件的同质化。

39.当同一个粗糙部30的多个凸起结构31的多个第二反射面313之间的第四夹角为0

°

时,同一个粗糙部30的多个凸起结构31的多个第二反射面313相互平行,这样使得制得的壳体组件100具有更好的片状珠光或雪花状闪光效果。

40.本技术的凸起结构31可以包括但不限于包括3个、4个、5个、6个、7个、 8个等反射面,同一个粗糙部30任意两个凸起结构31同一侧的反射面的夹角为 0

°

至5

°

。凸起结构31的反射面越多,可以形成越多方向的一片片片状珠光或雪花状闪光效果,但是当反射面过多时,反射面的面积减小,从而使得凸起结构31各个方向的片状珠光或雪花状闪光效果减弱。

41.在一具体实施例中,所述凸起结构31为类长方体结构、类棱柱结构或类棱台结构。本技术的术语“类长方体结构”指该结构类似长方体的结构,但又不是标准的长方体结构,例如类长方体结构的一个或多个棱角具有弧度、或者夹角不是直角或者类长方体结构的一个或多个表面为曲面。本技术的术语“类棱柱结构”指该结构类似棱柱的结构,但又不是标准的棱柱结构,例如类棱柱结构的一个或多个棱角具有弧度、或者一个角缺失、或者棱具有弧度等。本技术的术语“类棱台结构”指该结构类似棱台的结构,但又不是标准的棱台结构,例如类棱台结构的一个或多个棱角具有弧度、或者一个角缺失、或者棱具有弧度等。

42.具体地,类长方体结构、类棱柱结构或类棱台结构的棱与粗糙表面的夹角在预设范围内,或者说,类长方体结构、类棱柱结构或类棱台结构的棱凸出粗糙表面,或者说凸起结构的长边凸出粗糙表面。具体地,凸起结构的长边与粗糙表面的夹角可以为0

°

至10

°

,更具体地,可以为但不限于为0

°

、0.5

°

、1

°

、 1.5

°

、2

°

、2.5

°

、3

°

、3.5

°

、4

°

、4.5

°

、5

°

、6

°

、7

°

、8

°

、9°

、10

°

等。这样使用时,手指或硬物与凸起结构的接触面积小,具有良好的防指纹和防划伤效果。

43.可选地,不相邻的两个所述粗糙部30的延伸方向可以相同,也可以不同。

44.可选地,粗糙表面10至少包括20个延伸方向不同的粗糙部30,例如,可以为20个、25个、30个等甚至更多。粗糙部30的延伸方向多样化,使得镜面反射方向也多样化,从而使透明基材101表面的片状珠光或雪花状闪光效果变化更加多样化,可以更好的满足客户的多种需求,避免同质化。

45.请再次参见图2,在一具体实施例中,粗糙部c与粗糙部a、粗糙部e、粗糙部d、及粗糙部f均相邻,因此,粗糙部c延伸方向与粗糙部a、粗糙部e、粗糙部d、及粗糙部f的延伸方向均不相同,粗糙部a与粗糙部i不相邻,其延伸方向相同,粗糙部d与粗糙部f不相邻,其延伸方向也不相同,图2中,线条的方向代表每个凸起结构的长边的延伸方向。

46.在一些实施例中,所述粗糙部30所围成的区域的形状为规则形状或不规则形状。具体地,粗糙部30所围成的区域在粗糙表面10的正投影的形状为规则形状或不规则形状。也就是说,粗糙部30所围成的区域在粗糙表面10的正投影的形状为规则的几何图形或不规则的几何图形。例如,粗糙部30可以为类三角形、类四边形、类五变形、类六边形、星型、类圆形、类椭圆形、雪花形等各种不规则的形状,此外,粗糙部30还可以为有相对规则的形状,例如三角形、四边形、星型、五边形等。不规则形状的粗糙部30使得粗糙表面10的片状珠光或雪花状闪光效果变化更加多样,可以满足用户的多种需求。

47.在一些实施例中,每个粗糙部30所围的区域的最大长度为0.1mm至3mm。具体地,可以为但不限于为0.1mm、0.3mm、0.5mm、0.8mm、1.0mm、1.2mm、1.5mm、 1.8mm、2.0mm、2.5mm、3.0mm等。当粗糙部30所围的区域的最大长度小于0.1mm 时,片状珠光或雪花状闪光的效果就会减弱,逐渐变为点状珠光,甚至不具有珠光效果。例如,在4mm

×

4mm的面积内,粗糙部30的数量为10个至100个之间。

48.在一些实施例中,凸起结构31在粗糙表面10的正投影所围区域的最短距离为20μm至200μm。具体地,可以为但不限于为20μm、30μm、50μm、80 μm、100μm、120μm、50μm、180μm、200μm等。当在粗糙表面10的正投影所围区域的最短距离s(如图3所示)小于20μm时,会影响透明基材101的珠光效果,使得珠光效果变弱。在粗糙表面10的正投影所围区域的最短距离越大珠光效果越好,但是,当在粗糙表面10的正投影所围区域的最短距离大于200 μm时,人的肉眼可见,会影响透明基材101的外观效果。

49.在一些实施例中,所述粗糙表面10的粗糙度(ra)为0.3μm至3.0μm。具体地,粗糙表面10的粗糙度(ra)可以为但不限于为0.3μm、0.5μm、0.8 μm、1.0μm、1.2μm、1.5μm、2.0μm、2.5μm、3.0μm等。粗糙表面10的粗糙度越大,珠光效果越好,当粗糙表面10的粗糙度小于0.3μm时,不仅会降低透明基材101的珠光效果,还会影响蒙砂效果,使得防眩光效果降低;当粗糙表面10的粗糙度大于3.0μm时,则会影响透明基材101的触感及外观。

50.在一些实施例中,所述透明基材101的雾度为50%至90%。具体地,透明基材101的雾度可以为但不限于为50%、55%、60%、65%、70%、75%、80%、85%、 90%等。雾度越高,透明基材101表面防眩光和防指纹效果越好。

51.在一些实施例中,所述透明基材101的透光率为5%至80%。具体地,透明基材101的透光率可以为但不限于为5%、10%、15%、20%、25%、30%、35%、40%、 50%、60%、

70%、80%等。

52.请参见图4,在一些实施例中,本技术实施例的壳体组件100还包括颜色层 50,颜色层50设置在透明基材101远离粗糙表面10的表面上。可选地,颜色层50靠近本体310的表面还设置有纹理结构。这样可以透过透明基材101可以看到颜色层50的色彩以及纹理结构,从而使得壳体组件100具有良好的外观效果。可选地,颜色层50厚度为20μm至50μm;具体地,颜色层50的厚度可以为但不限于为20μm、25μm、28μm、30μm、35μm、40μm、45μm、50μm等。

53.在一些实施例中,本技术实施例的壳体组件100还包括光学镀膜层70,所述光学镀膜层70设置在所述颜色层50远离所述透明基材101的表面上。光学镀膜层70可以有效提高壳体组件100外观的光泽度及质感,更好的避免壳体组件100的同质化。可选地,光学镀膜层70可以为铟锡镀膜层或硅钛镀膜层中的一种或两种,其具有较高的反射率,可以使壳体组件100具有更好的反光和闪光效果。可选地,光学镀膜层70的厚度可以为20nm至500nm;具体地,光学镀膜层70的厚度可以为但不限于为20nm、25nm、30nm、50nm、80nm、100nm、50nm、 200nm、250nm、100nm、70nm、400nm、450nm、500nm等。

54.在一些实施例中,本技术实施例的壳体组件100还包括遮挡层90,遮挡层90设置于所述光学镀膜层70远离透明基材101的表面。遮挡层90可以有效防止壳体组件100漏光,看到容置空间内的元器件,使壳体组件100具有更好的外观效果。可选地,遮挡层90为油墨层或者其它可以吸光的涂层,本技术对此不作具体限定。可选地,遮光层的厚度可以为10μm至20μm;进一步地,遮光层的厚度可以为但不限于为10μm、12μm、13μm、15μm、18μm、20μm等。

55.请参见图5,本技术实施例还提供一种壳体组件的制备方法,其包括:

56.s1,提供壳体组件本体,所述壳体组件本体包括待处理透明基材,所述待处理透明基材具有待处理表面;以及

57.可选地,待处理透明基材可以为但不限于为玻璃基材,透明塑料基材。

58.s2,对所述待处理透明基材的待处理表面进行粗糙处理,使待处理透明基材形成透明基材,所述壳体组件本体形成壳体组件;其中,所述透明基材包括粗糙表面,粗糙表面具有多个粗糙部,每个所述粗糙部包括多个凸起结构,每个所述凸起结构具有至少一个反射面,所述至少一个反射面中最长的边为长边,同一个所述粗糙部的任意两个所述凸起结构的长边之间的夹角为第一夹角α,所述第一夹角α处于第一预设范围;相邻两个所述粗糙部的延伸方向之间的夹角为第二夹角β,所述第二夹角β处于第二预设范围,所述第二夹角β大于所述第一夹角α,其中,所述粗糙部的延伸方向为所述粗糙部的第一夹角α中最大夹角的角平分线所在的方向。

59.可选地,所述粗糙处理的方法可以包括但不限于包括激光刻蚀、化学刻蚀或者模具转印。具体地,当待处理透明基材为玻璃基材时,可以通过激光刻蚀或化学刻蚀的方式进行待处理表面的粗糙处理;当待处理透明基材为透明塑料基材时,可以通过模具转印的方式进行待处理表面的粗糙处理。

60.在一具体实施例中,待处理透明基材为待处理玻璃,粗糙处理的方法为采用蒙砂液对待处理玻璃的待处理表面进行蒙砂处理,使得待处理玻璃形成蒙砂玻璃101,待处理表面形成蒙砂表面10(即粗糙表面10),壳体组件本体形成壳体组件100,其中,粗糙部30为蒙砂部。

61.请参见图6,图6是透明基材为玻璃基材的壳体组件的制备方法流程示意图,本实

施例的壳体组件的制备方法包括:

62.s201,提供壳体组件本体,壳体组件本体包括待蒙砂玻璃(即待处理透明基材);

63.具体地,壳体组件本体包括底板及与所述底板弯折相连的侧板,所述底板与所述侧板围合形成容置空间,所述容置空间用于容置元器件(例如pcb板等),底板和侧板均为待蒙砂玻璃。

64.s202,配置蒙砂液;

65.可选地,蒙砂液的原料组分包括氟化氢铵、氟化铵、无机酸及水。进一步地,蒙砂液的原料组分以下重量份的组分包括30份至50份氟化氢铵(nh4hf2)、 30份至50份氟化铵(nh4f)、35份至50份无机酸、30份至50份水。本技术所述的组分含量、份数、分数等,如未特别说明,均指重量份数或重量分数。

66.进一步地,蒙砂液包括以下重量份的原料组分:30份至40份氟化氢铵 (nh4hf2)、35份至40份氟化铵(nh4f)、45份至50份无机酸、40份至50份水,这样可以使得采用该蒙砂液处理的蒙砂玻璃101的蒙砂表面上,形成的凸起结构(例如类长方体结构)更加平整、具有更好的防划伤性能。

67.具体地,称取以下重量份的原料组分:30份至50份氟化氢铵(nh4hf2)、 30份至50份氟化铵(nh4f)、35份至50份无机酸、30份至50份水;将各原料组分混合,于常温下,搅拌均匀,熟化24小时至36小时,得到蒙砂液。具体地,熟化时间可以为但不限于为24小时、28小时、30小时、32小时、34小时、36小时等,以形成稳定的氢氟酸。

68.具体地,无机酸可以为但不限于为硝酸(hno3)、盐酸(hcl)、硫酸(h2so4)、磷酸(h3po4)等中的一种或多种。进一步地,无机酸优选硝酸,当无机酸为硝酸时,可以使蒙砂玻璃101表面形成的多个蒙砂部更具有规律。

69.s203,在待蒙砂玻璃除待蒙砂表面(即待处理表面)之外的表面制作保护层,得到第一中间态壳体组件;

70.具体地,在壳体组件本体的待蒙砂玻璃101除待蒙砂表面之外的表面上涂覆油墨层,得到保护层,例如,待蒙砂玻璃101背离待蒙砂表面的表面。保护层可以防止待蒙砂玻璃101的待蒙砂表面之外的表面被蒙砂液腐蚀,采用油墨制作保护层,油墨在蒙砂液中具有较佳的稳定性,不会与蒙砂液发生反应,且容易去除。

71.s204,将第一中间态壳体组件放入清洗液清洗;

72.具体地,先将第一中间态壳体组件放入氢氟酸(hf)溶液清洗,再将第一中间态壳体组件强碱溶液中清洗,以去除第一中间态壳体组件表面的油污等污渍。具体地,强碱溶液可以为但不限于为氢氧化钾水溶液或氢氧化钠水溶液。更进一步地,强碱溶液包括表面活性剂,表面活性剂可以为但不限于为十二磺基苯磺酸钠。强碱的质量浓度为10wt%至50wt%,具体地,可以为但不限于为10wt%、 15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45%、50wt%等。表面活性剂的浓度为1%至10%,具体地,可以为但不限于为1%、2%、4%、5%、6%、8%、10%等。

73.s205,将清洗好的第一中间态壳体组件放入蒙砂液中进行蒙砂处理(即粗糙处理),使待蒙砂玻璃形成蒙砂玻璃101(即透明基材),第一中间态壳体组件形成第二中间态壳体组件;以及

74.具体地,于温度5℃至40℃下,将清洗好的第一中间态壳体组件浸入蒙砂液中,蒙

砂处理1min至10min,使待蒙砂玻璃101形成蒙砂玻璃101,第一中间态壳体组件形成第二中间态壳体组件。具体地,蒙砂处理的温度可以为但不限于为5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃等。温度越低,蒙砂液与待蒙砂玻璃101表面的二氧化硅的反应速度越慢,这样使得氟硅酸铵(nh4) 2

sif6具有更充足的时间进行结晶,形成具有规律性的凸起结构(例如类长方体结构),但是当温度低于5℃时,温度较难控制恒温,温度的浮动,容易使蒙砂玻璃101表面形成的晶体结构发生变化,从而使得晶体的排列变得不规整,不利于多个延伸方向不同的蒙砂部的形成,从而影响蒙砂玻璃101的外观。温度越高,蒙砂液与待蒙砂玻璃101表面的二氧化硅的反应速度越快,可以缩短反应时间,但是,当温度高于40℃时,待蒙砂玻璃101的二氧化硅与蒙砂液的反应速度过快,使得局部反应不均匀,蒙砂玻璃101表面容易形成团簇,使的蒙砂玻璃101表面的颗粒大小不均匀,影响蒙砂玻璃101的外观及手感。此外,当温度过高时,容易使蒙砂液组分中的氟化氢铵(nh4hf2)发生分解,从而影响蒙砂玻璃101表面氟硅酸铵的生成和结晶,进而影响蒙砂玻璃101表面蒙砂部的结构和形状。

75.进一步地,蒙砂处理的温度为20℃至30℃,当蒙砂处理温度处于这个范围时,温度容易控制恒温,反应时,温度的变化较小,同时,二氧化硅和蒙砂液的反应速度适中,可以使氟硅酸铵更好的在玻璃表面结晶,形成的多个延伸方向不同的蒙砂部更规整。

76.蒙砂处理的时间可以为但不限于为1min、2min、3min、4min、5min、6min、7min、8min、9min、10min等。当蒙砂处理的时间小于1分钟时,待蒙砂玻璃 101的二氧化硅与蒙砂液的反应还不够充分,不能形成类长方体结构的晶体,会形成不规则排列的蒙砂表面。当时间超过10min后,待蒙砂玻璃101表面已经完全覆盖类长方体结构的氟硅酸铵(nh4)2sif6晶体,不会在进一步发生反应。进一步第,蒙砂处理的时间为4min至7min,当蒙砂处理时间处于这个范围时,可以使氟硅酸铵更好的在玻璃表面结晶,形成的多个延伸方向不同的蒙砂部更规整。

77.玻璃的主要成分为二氧化硅(sio2),当将玻璃放入蒙砂液中时,玻璃的待蒙砂表面(未设置保护层的表面)上的二氧化硅(sio2)和氢氟酸(hf)发生反应生成氟硅酸(h2sif6),氟硅酸(h2sif6)与铵离子(nh

4

)反应,生成氟硅酸铵(nh4)2sif6,氟硅酸铵在玻璃的待蒙砂表面结晶形成类长方体结构的氟硅酸铵晶体,并阻止玻璃上的二氧化硅(sio2)与蒙砂液的进一步反应,同时,通过控制蒙砂液各组分的比例、蒙砂处理的温度以及时间,可以使得氟硅酸铵(nh4) 2

sif6在玻璃表面进行有序结晶,更有利于形成延伸方向不同的多个蒙砂部,且同一个蒙砂部的多个凸起结构(类长方体结构)的长边的延伸方向相同,从而使玻璃表面形成凹凸不平的蒙砂表面10。

78.二氧化硅与蒙砂液的化学反应方程式具体如下:

79.4hf sio2→

sif4 2h2o

80.sif4 2hf

→

h2sif681.h2sif6 2nh

4

→

(nh4)2sif6 2h

82.s206,将第二中间态壳体组件清洗干净后,去除保护层,得到壳体组件。

83.具体地,将蒙砂处理后的第二中间态壳体组件取出,用水清洗干净后,放入85℃以上的强碱中,以去除油墨保护层,得到本技术上述实施例的壳体组件。具体地,去除保护层的温度可以为但不限于为85℃、88℃、88℃、90℃、93℃、 95℃、100℃等。

84.可选地,强碱可以为氢氧化钾水溶液或氢氧化钠水溶液等具有强碱性的溶液。进

一步地,氢氧化钾水溶液或氢氧化钠水溶液的浓度为8wt%至32wt%,具体地,氢氧化钾水溶液或氢氧化钠水溶液的浓度可以为但不限于为8wt%、10wt%、 12wt%、15wt%、18wt%、20wt%、23wt%、25wt%、28wt%、30wt%、32wt%等。此外,还可以为其它碱性溶液,本技术不作具体限定。

85.具体地,制得的壳体组件100包括蒙砂玻璃101(即透明基材),所述蒙砂玻璃101包括蒙砂表面10(即粗糙表面),所述蒙砂表面10具有多个蒙砂部 30(即粗糙部),每个所述蒙砂部30包括多个凸起结构31,凸起结构31具有至少一个反射面,至少一个反射面中最长的边为长边,同一个所述蒙砂部30的任意两个所述凸起结构31的长边具有第一夹角α,所述第一夹角α在预设范围内;相邻两个所述蒙砂部30的延伸方向具有第二夹角β,所述第二夹角β大于所述第一夹角α,其中,所述蒙砂部30的延伸方向为所述蒙砂部30中任意两个凸起结构31的长边的第一夹角α中最大夹角的角平分线所在的方向。壳体组件100的详细描述请参见本技术上述实施例,在此不再赘述。

86.可选地,在一些实施例中,本技术的壳体组件的制备方法还包括:

87.s207,对壳体组件的蒙砂玻璃101进行化学强化。

88.具体地,将蒙砂玻璃101放入400℃以上的熔融硝酸钾中浸泡4小时以上,使蒙砂玻璃101进行钢化,变成钢化玻璃,以提高蒙砂玻璃101的各项机械性能。化学强化的温度为400℃至600℃,可以为但不限于为400℃、420℃、450℃、 480℃、500℃、530℃、550℃、580℃、600℃等。浸泡时间为4小时至8小时,可以为但不限于为4小时、4.5小时、5小时、5.5小时、6小时、6.5小时、7 小时、7.5小时、8小时等。

89.以下结合具体实施例对本技术实施例的蒙砂玻璃101的制备方法做进一步的描述。以下实施例提到的份数、分数未特别说明均指重量份数、重量分数。

90.在以下具体实施例中,制得的蒙砂玻璃101的参数采用以下方法进行测量:

91.形貌、尺寸:采用电子显微镜观察蒙砂玻璃101表面的形貌,并计算蒙砂部及凸起结构的尺寸。

92.粗糙度测量:采用国家标准gb/t 32642-2016对制得的蒙砂玻璃101的表面粗糙度进行测量。

93.雾度及透光率测量:采用国家标准gb 2410-80对蒙砂玻璃101的雾度及透光率进行测量。

94.实施例1

95.配置蒙砂液:称取30份氟化氢铵、50份氟化铵、35份硫酸,加入50份水,常温下搅拌均匀,熟化25小时,得到蒙砂液;

96.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

97.将油墨玻璃放入本实施例配置的蒙砂液中,于温度5℃下,蒙砂处理10min,得到蒙砂玻璃101半成品;

98.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

99.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察,如图7可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,蒙砂部所围的区域的最大长度为

1.8mm至2.2mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为24μm至35μm。

100.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为0.8μm,雾度为 85%,透光率为65%。

101.实施例2

102.配置蒙砂液:称取38份氟化氢铵、45份氟化铵、40份盐酸,加入45份水,常温下搅拌均匀,熟化30小时,得到蒙砂液;

103.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

104.将油墨玻璃放入本实施例配置的蒙砂液中,于温度15℃下,蒙砂处理7min,得到蒙砂玻璃101半成品;

105.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

106.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,蒙砂部所围的区域的最大长度为1.2mm至1.5mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为36μm至42μm。

107.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为1.3μm,雾度为 85%,透光率为70%。

108.实施例3

109.配置蒙砂液:称取42份氟化氢铵、35份氟化铵、40份盐酸,加入40份水,常温下搅拌均匀,熟化30小时,得到蒙砂液;

110.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

111.将油墨玻璃放入本实施例配置的蒙砂液中,于温度30℃下,蒙砂处理4min,得到蒙砂玻璃101半成品;

112.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

113.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,所围的区域的最大长度为0.7mm至0.9mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为48μm至52μm。

114.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为1.6μm,雾度为 85%,透光率为74%。

115.实施例4

116.配置蒙砂液:称取50份氟化氢铵、30份氟化铵、50份盐酸,加入30份水,常温下搅拌均匀,熟化36小时,得到蒙砂液;

117.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

118.将油墨玻璃放入本实施例配置的蒙砂液中,于温度40℃下,蒙砂处理1min,得到蒙砂玻璃101半成品;

119.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

120.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,所围的区域的最大长度为0.1mm至0.5mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为56μm至63μm。

121.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为1.8μm,雾度为 85%,透光率为80%。

122.实施例5

123.配置蒙砂液:称取40份氟化氢铵、40份氟化铵、40份硝酸,加入50份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

124.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

125.将油墨玻璃放入本实施例配置的蒙砂液中,于温度20℃下,蒙砂处理6min,得到蒙砂玻璃101半成品;

126.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

127.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,蒙砂部所围的区域的最大长度为2.5mm至3.0mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为40μm至46μm。

128.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为0.2μm,雾度为 70%,透光率为80%。

129.实施例6

130.配置蒙砂液:称取35份氟化氢铵、35份氟化铵、45份硝酸,加入45份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

131.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

132.将油墨玻璃放入本实施例配置的蒙砂液中,于温度25℃下,蒙砂处理5min,得到蒙砂玻璃101半成品;

133.将蒙砂玻璃101半成品清洗干净后,放入90℃、浓度为30%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

134.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察,由图3可知,本实施例制得的蒙砂玻璃101表面形成多个蒙砂部,每个蒙砂部包括类长方体结构,相邻的两个蒙砂部的类长方体结构的延伸方向不同。从电子显微镜中测得,蒙砂部所围的区域的最大长度为0.8mm至1.0mm,凸起结构在所述蒙砂表面的正投影所围区域的最短距离为50μm至60μm。

135.经测量,本实施例制得的蒙砂玻璃101的粗糙度(ra)为1.1μm,雾度为 85%,透光率为60%。

136.对比例1

137.配置蒙砂液:称取40份氟化氢铵、40份氟化铵、40份硝酸,加入50份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

138.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

139.将油墨玻璃放入本实施例配置的蒙砂液中,于温度30℃下,蒙砂处理30s,得到蒙

砂玻璃101半成品;

140.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

141.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察,由图8可知,本实施例制得的蒙砂玻璃101表面形成凹凸不平的不规律的蒙砂表面,不具有多个蒙砂部及类长方体结构。

142.对比例2

143.配置蒙砂液:称取40份氟化氢铵、35份氟化铵、50份硝酸,加入60份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

144.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

145.将油墨玻璃放入本实施例配置的蒙砂液中,于温度20℃下,蒙砂处理6min,得到蒙砂玻璃101半成品;

146.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为15%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

147.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成凹凸不平的不规律的蒙砂表面,不具有多个蒙砂部及类长方体结构。

148.对比例3

149.配置蒙砂液:称取40份氟化氢铵、70份氟化铵、45份硝酸,加入45份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

150.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

151.将油墨玻璃放入本实施例配置的蒙砂液中,于温度20℃下,蒙砂处理6min,得到蒙砂玻璃101半成品;

152.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为30%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

153.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成凹凸不平的不规律的蒙砂表面,不具有多个蒙砂部及类长方体结构。

154.对比例4

155.配置蒙砂液:称取80份氟化氢铵、35份氟化铵、48份硝酸,加入45份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

156.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

157.将油墨玻璃放入本实施例配置的蒙砂液中,于温度20℃下,蒙砂处理6min,得到蒙砂玻璃101半成品;

158.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为30%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

159.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成凹凸不平的不规律的蒙砂表面,不具有多个蒙砂部及类长方体结构。

160.对比例5

161.配置蒙砂液:称取38份氟化氢铵、40份氟化铵、65份硝酸,加入45份水,常温下搅拌均匀,熟化24小时,得到蒙砂液;

162.在待蒙砂玻璃101除待蒙砂表面之外的表面喷涂油墨层,得到油墨玻璃;

163.将油墨玻璃放入本实施例配置的蒙砂液中,于温度20℃下,蒙砂处理6min,得到蒙砂玻璃101半成品;

164.将蒙砂玻璃101半成品清洗干净后,放入85℃、浓度为30%的氢氧化钾水溶液中,去除保护层,得到蒙砂玻璃101。

165.将本实施例制得的蒙砂玻璃101放于电子显微镜下观察可知,本实施例制得的蒙砂玻璃101表面形成凹凸不平的不规律的蒙砂表面,不具有多个蒙砂部及类长方体结构。

166.请参见图9,本技术实施例还提供一种电子设备300,所述电子设备300包括本技术实施例的壳体组件100,壳体组件100的蒙砂表面10位于所述电子设备300的外表面。

167.本技术实施例的电子设备300包括但不限于包括手机、平板电脑、笔记本电脑、智能手表、智能手环等便携式设备或者可穿戴设备。

168.在本文中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

169.最后应说明的是,以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。