1.本发明涉及起重机技术领域,特别是涉及一种起重机大车扭动检测控制方法。

背景技术:

2.起重机在沿轨道方向行走时,由于两端梁车轮组调整不到位,驱动单元不同步等原因,会造成在线运行端梁车轮组之间不同步,大车车轮及导向轮异常磨损,起重机箱体运行扭动,行车轨道因起重机运行扭动造成游动,恶化到一定程度,会造成对起重机钢结构破坏,影响工作性能,更严重的会使起重机车轮组脱轨,并导致起重机坠落事故发生,从而影响起重机的运行安全性。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种能提高起重机运行安全性的起重机大车扭动检测控制方法。

4.为实现上述目的,本发明提供一种起重机大车扭动检测控制方法,包括如下步骤:

5.利用安装在大车主梁一端的第一激光测距设备检测第一激光测距设备与反光板之间的距离ld1,并将获得的距离ld1反馈给控制器;

6.利用安装在大车主梁另一端的第二激光测距设备检测第二激光测距设备与反光板之间的距离ld2,并将获得的距离ld2反馈给控制器;

7.控制器对ld1和ld2进行差值计算,并获得差值

△

ld,

△

ld=ld1-ld2,若

△

ld在第一距离差值范围内,则起重机正常运行;若

△

ld超出第二距离差值范围,则控制器控制起重机大车停止运行,所述第一距离差值范围位于第二距离差值范围内。

8.进一步地,若

△

ld超出第一距离差值范围且在第二距离差值范围内,则控制器控制提示装置发出提醒信号,且控制器控制起重机大车的运行速度小于或等于设定速度。

9.进一步地,若

△

ld超出第二距离差值范围,则控制器控制报警装置发出报警信号。

10.进一步地,所述反光板安装在起重机的防撞头上。

11.进一步地,所述起重机大车扭动检测控制方法,还包括大车车轮调整步骤:根据

△

ld调整大车车轮的扭转角度α,直至大车车轮运行n圈时,大车车轮的实际行走距离l1与大车车轮的理论行走距离l2的差值在设定范围内;其中,n为自然数,且n>0,l2=n

×

π

×

d,d为大车车轮的直径。

12.进一步地,所述大车车轮调整步骤还包括如下步骤:

13.起重机小车在大车主梁中间位置时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2测量值;

14.起重机小车在大车主梁一端时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2测量值;

15.起重机小车在大车主梁另一端时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2。

16.进一步地,所述大车车轮调整步骤还包括获取大车车轮的扭转角度为α步骤:根据关系式tanα=|ld1-ld2|/ln换算出大车车轮的扭转角度α,ln为位于大车主梁一端的大车车轮的中心线与位于大车主梁另一端的大车车轮的中心线之间的距离。

17.进一步地,所述大车车轮调整步骤还包括如下步骤:

18.获取大车车轮先运行n圈时,大车车轮的实际行走距离l1;

19.根据计算公式得到轴承的垫片厚度调整值h,其中dl为大车车轮的两个轴承中心线间的距离;

20.再根据计算所得的h对大车车轮的轴承的垫片厚度进行调整。

21.进一步地,所述起重机大车扭动检测控制方法,还包括准备步骤:获取导向轮的边缘相对于大车车轮中心线的初始倾斜角度β,

22.在起重机处于启动阶段或停机阶段,若α与β的差值在设定范围内时,控制器控制提示装置发出异常提示信号;

23.在起重机处于正常运行时,若α与β的差值在设定范围内时控制器控制起重机大车的运行速度小于或等于第一设定速度;

24.在起重机处于正常运行时,若α=β时,控制器控制起重机大车的运行速度小于或等于第二设定速度,所述第二设定速度小于第一设定速度。

25.进一步地,获取初始倾斜角度β包括如下步骤:

26.测量分别位于轨道两侧的两个导向轮之间的距离de,并测量导向轮的中心线与大车车轮的中心线沿轨道方向上的距离df,根据tanβ=de/2df,经换算得出初始倾斜角度β。

27.如上所述,本发明涉及的起重机大车扭动检测控制方法,具有以下有益效果:

28.本起重机大车扭动检测控制方法,利用安装在大车主梁一端的第一激光测距设备检测大车主梁一端的相应位置与反光板之间的距离ld1,同时利用安装在大车主梁另一端的第二激光测距设备检测大车主梁另一端的相应位置与反光板之间的距离ld2,再根据两者的差值与设定距离差值范围对比,判断出起重机大车的扭动情况,若

△

ld在第一距离差值范围内,则说明起重机大车的扭动情况在安全、允许范围,此时起重机正常运行;若

△

ld超出第二距离差值范围,第一距离差值范围位于第二距离差值范围内,则说明起重机大车的扭动情况已经比较严重了,此时控制器控制起重机大车停止运行,防止大车车轮与轨道间产生较严重磨损等,并防止出现起重机脱轨坠落等安全事故的发生,提高起重机运行安全性。

附图说明

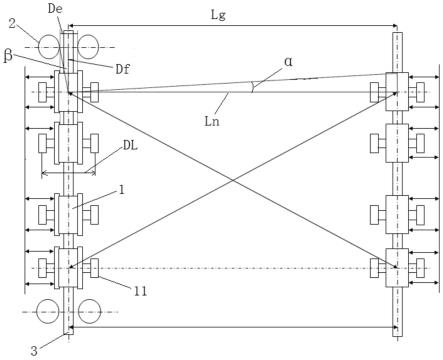

29.图1为本发明实施例中大车车轮、导向轮与轨道的相对位置关系示意图。

30.元件标号说明

[0031]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

大车车轮

[0032]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴承

[0033]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导向轮

[0034]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轨道

具体实施方式

[0035]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0036]

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0037]

本实施例提供一种起重机大车扭动检测控制方法,包括如下步骤:

[0038]

利用安装在大车主梁一端的第一激光测距设备检测第一激光测距设备与反光板之间的距离ld1,并将获得的距离ld1反馈给控制器;

[0039]

利用安装在大车主梁另一端的第二激光测距设备检测第二激光测距设备与反光板之间的距离ld2,并将获得的距离ld2反馈给控制器;

[0040]

控制器对ld1和ld2进行差值计算,并获得差值

△

ld,

△

ld=ld1-ld2,若

△

ld在第一距离差值范围内,则起重机正常运行;若

△

ld超出第二距离差值范围,则控制器控制起重机大车停止运行,所述第一距离差值范围位于第二距离差值范围内。

[0041]

本起重机大车扭动检测控制方法,利用安装在大车主梁一端的第一激光测距设备检测大车主梁一端的相应位置与反光板之间的距离ld1,同时利用安装在大车主梁另一端的第二激光测距设备检测大车主梁另一端的相应位置与反光板之间的距离ld2,再根据两者的差值与设定距离差值范围对比,判断出起重机大车的扭动情况,若

△

ld在第一距离差值范围内,则说明起重机大车的扭动情况在安全、允许范围,此时起重机正常运行;若

△

ld超出第二距离差值范围,第一距离差值范围位于第二距离差值范围内,则说明起重机大车的扭动情况已经比较严重了,此时控制器控制起重机大车停止运行,防止大车车轮1与轨道3间产生较严重磨损等,并防止出现起重机脱轨坠落等安全事故的发生,提高起重机运行安全性。

[0042]

具体地,第一距离差值范围为安全范围,第二距离差值范围为极限范围。若

△

ld超出第一距离差值范围且在第二距离差值范围内,则控制器控制提示装置发出提醒信号,且控制器控制起重机大车的运行速度小于或等于设定速度,即控制器控制起重机大车限速运行。若

△

ld超出第二距离差值范围,则控制器控制报警装置发出报警信号,即控制器控制起重机大车停止运行的同时,发出报警信号,以提示工作人员及时对起重机大车的扭动情况进行相应的调整。且控制器通过断开大车运行控制回路控制起重机大车停止运行。另外,本实施例中反光板安装在起重机的防撞头上,该防撞头与轨道3相对固定,位于轨道3的一端处。起重机大车沿两条轨道3运行时,反光板的位置是固定不动的。反光板具体可以是两个,分别位于两条轨道3的一端处,并分别与第一激光测距设备和第二激光测距设备相对应。

[0043]

本实施例中控制器具体为plc控制器。第一激光测距设备和第二激光测距设备分别安装在大车主梁两端的上方并分别与位于两侧的大车车轮1的中心线相对应。第一激光测距设备时时测量其与反光板的距离ld1,并将测得的距离ld1传送到plc控制器。第二激光

测距设备时时测量其与反光板的距离ld2,并将测得的距离ld2传送到plc控制器。plc控制器经数学模型计算后与设定距离差值范围进行比较。本实施例中测得的ld1和ld2经plc控制器上传到上位机,由上位机系统内的数学模型计算后,输出到hmi画面,指导设备维护人员对哪个位置的大车车轮1进行调整,并提出矫正具体数据,解决无法测量的微小累计误差造成的起重机运行扭动问题。

[0044]

本实施例中起重机大车扭动检测控制方法,还包括大车车轮调整步骤:根据

△

ld调整大车车轮1的扭转角度α,直至大车车轮1运行n圈时,大车车轮1的实际行走距离l1与大车车轮1的理论行走距离l2的差值在设定范围内;其中,n为自然数,且n>0,l2=n

×

π

×

d,d为大车车轮1的直径。大车车轮1运行n圈时,大车车轮1的实际行走距离l1可通过激光检测设备前后的检测数据的差值得到。

[0045]

本实施例中大车车轮调整步骤还包括如下步骤:

[0046]

起重机小车在大车主梁中间位置时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2测量值;

[0047]

起重机小车在大车主梁一端时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2测量值;

[0048]

起重机小车在大车主梁另一端时,起重机大车向前运行n圈后停止,第一激光测距设备和第二激光测距设备分别测得ld1和ld2测量值。

[0049]

本实施例中大车车轮调整步骤还包括获取大车车轮1的扭转角度为α步骤:根据关系式tanα=|ld1-ld2|/ln换算出大车车轮1的扭转角度α,ln为位于大车主梁一端的大车车轮1的中心线与位于大车主梁另一端的大车车轮1的中心线之间的距离。同时,大车车轮1调整步骤还包括如下步骤:

[0050]

获取大车车轮1先运行n圈时,大车车轮1的实际行走距离l1;

[0051]

根据计算公式得到轴承11的垫片厚度调整值h,其中dl为大车车轮1的两个轴承11中心线间的距离;

[0052]

再根据计算所得的h对大车车轮1的轴承11的垫片厚度进行调整,进而实现根据

△

ld调整大车车轮1的扭转角度α,且此种调整方式能准确、快速地将大车车轮1的扭转角度α调整到零或设定的允许范围内。

[0053]

同时,本实施例中起重机大车扭动检测控制方法,还包括准备步骤:获取导向轮2的边缘相对于大车车轮1中心线的初始倾斜角度β,

[0054]

进而,在起重机处于启动阶段或停机阶段,若α与β的差值在设定范围内时,控制器控制提示装置发出异常提示信号;

[0055]

在起重机处于正常运行时,若α与β的差值在设定范围内时控制器控制起重机大车的运行速度小于或等于第一设定速度;

[0056]

在起重机处于正常运行时,若α=β时,控制器控制起重机大车的运行速度小于或等于第二设定速度,所述第二设定速度小于第一设定速度。

[0057]

本实施例中获取初始倾斜角度β包括如下步骤:

[0058]

测量分别位于轨道3两侧的两个导向轮2之间的距离de,并测量导向轮2的中心线与大车车轮1的中心线沿轨道3方向上的距离df,根据tanβ=de/2df,经换算得出初始倾斜

角度β。

[0059]

如图1所示,本实施例中准备步骤具体包括如下步骤:

[0060]

1.1、测量起重机的两个轨道3之间的直线距离lg;测量位于大车主梁一端的大车车轮1的中心线与位于大车主梁另一端的大车车轮1的中心线之间的距离ln,初步调整使lg=ln,并将距离lg和距离ln录入到人机交互电脑数据库中,控制器读取读取人机交互电脑数据库,获得lg和ln,并将相应的数据保存到控制程序内。

[0061]

1.2、起重机大车在自由状态下、即制动器打开状态,第一激光测距设备保持水平与安装在起重机的防撞头上的反光板直线距离作为初始值ld1;第二激光测距设备水平方向与安装在起重机的防撞头上的反光板直线距离作为初始值ld2;此时ld1与ld2基本相等,具体数值分别录入到人机交互电脑数据库中,plc控制器读取人机交互电脑数据,保存到控制程序内。

[0062]

1.3、测量每个大车车轮1的直径d,与导向轮2位于同一侧的四个大车车轮1分别用dd11、dd12、dd13、dd14标注,另一侧的四个大车车轮1分别用dd21、dd22、dd23、dd24标注;在起重机大车处于自由状态下,每个大车车轮1与轨道3的垂直线上标注醒目箭头,具体数值分别录入到人机交互电脑数据库中,plc控制器读取人机交互电脑数据,保存到控制程序内。

[0063]

1.4、测量大车车轮1的两个轴承11中心线之间的距离dl,具体数值录入到人机交互电脑数据库中,plc控制器读取人机交互电脑数据,保存到控制程序内。

[0064]

1.5、测量分别位于轨道3两侧的两个导向轮2之间的距离de,并测量导向轮2的中心线与大车车轮1的中心线沿轨道3方向上的距离df,根据tanβ=de/2df,经换算得出初始倾斜角度β;这个值是调整导向轮2角度得出,是作为判断起重机扭动的基准值;具体数值录入到人机交互电脑数据库中,plc控制器读取人机交互电脑数据,保存到控制程序内。

[0065]

本实施例中大车车轮1调整步骤具体包括如下步骤:

[0066]

2.1起重机小车在大车主梁中心位置时,人机交互电脑hmi界面上起重机小车中间位置确认后,起重机大车用一档速度向前运行,大车车轮1运行10圈后停止,人机交互电脑hmi界面上录入ld1、ld2测量值。

[0067]

2.2起重机小车在大车主梁具有导向轮2一端的极限限位位置时,人机交互电脑hmi界面上起重机小车位置确认后,起重机大车用一档速度向前运行,大车车轮1运行10圈后停止,人机交互电脑hmi界面上录入ld1、ld2测量值。

[0068]

2.3起重机小车在大车主梁另一端极限限位位置时,人机交互电脑hmi界面上起重机小车位置确认后,起重机大车用一档速度向前运行,大车车轮1运行10圈后停止,人机交互电脑hmi界面上录入ld1、ld2测量值。

[0069]

2.4起重机小车在三个位置时,第一激光测距设备和第二激光测距设备会产生两个不同值;中间位置时,ld1》ld2或者ld1《ld2;处于大车主梁一端位置时,ld1》ld2或者ld1《ld2;处于大车主梁另一端位置时,ld1》ld2或者ld1《ld2。

[0070]

起重机小车在中间位置时,起重机小车重量分布到车轮组的压力基本相同。起重机大车运行时,激光测距设备产生两个值分别与理论行走距离l2做比较。首先,检查与导向轮2位于同一侧的大车车轮1的实际行走距离l1是否接近理论行走距离l2。然后,起重机小车开到大车主梁具有导向轮2一端极限位置时再进行验证,当起重机小车重量大部分都集

中到该端车轮组时,车轮组的压力会更大。起重机大车运行时,ld1》ld2或者ld1《ld2会更加明显。这组数据作为与导向轮2同一侧的大车车轮1倾角调整的依据。当与导向轮2同侧的大车车轮1调整完后,与导向轮2位于同一侧的大车车轮1的实际行走距离l1与理论行走距离l2相同时,起重机机小车开到大车主梁另一端极限位置时再对该端的车轮组进行验证,当起重机小车重量大部分都集中到位于另一端的车轮组上时,车轮组的压力会更大。起重机大车运行时,ld1》ld2或者ld1《ld2会更加明显。这组数据作为位于大车主梁另一端的大车车轮1倾角调整的依据。

[0071]

2.5起重机的大车车轮1走行10圈的累计误差换算成α角度,tanα=|ld1-ld2|/ln,根据α角度与大车车轮1的两个轴承11中心线之间的距离dl的乘积,换算出大车车轮1运行的累计误差长度,累计误差长度除以车轮运行的直线距离得出车轮轴承11水平方向需要调整垫片的厚度,即垫片厚度调整值h。

[0072]

本实施例中起重机大车扭动检测控制方法包括在线运行时时控制阶段,具体包括如下:

[0073]

3.1在起重机处于启动及停机阶段,由激光测距设备检测的数值,经上位机和控制器计算的时时偏差α角度接近β角度时,系统发出异常提示,提示操作和设备管理人员需要关注或对大车制动器调整并检查机械装置。

[0074]

3.2起重机正常运行时,时时偏差α角度接近β角度时,plc控制器接到上位机控制信息后发出限制起重机高速运行命令,限制起重机大车高速运行。

[0075]

3.3起重机正常运行时,时时偏差α角度等于β角度时,并在plc控制器多个扫描周期内数值非规律性突变,距离比较值忽大忽小,plc控制器接到上位机控制信息后,发出只允许起重机大车低速运行命令,并提示起重机大车设备状态突变,需要及时对设备进行维护信息。

[0076]

本实施例中起重机大车扭动检测控制方法,解决起重机大车扭动造成大车车轮1、导向轮2及轨道3间等异常磨损,遏制起重机脱轨坠落等重大恶性事故的发生。

[0077]

本起重机大车扭动检测控制方法涉及在线运行的起重机,箱体扭动时时检测及控制技术方法;在设备运行期间状态突变的控制技术;它实现了有效解决起重机箱体扭动造成大车车轮1异常磨损,遏制起重机脱轨坠落等重大恶性事故发生。本起重机大车扭动检测控制方法也可以作为起重机设备安装或大车车轮1更换完成后,检查评定的技术手段,可应用于冶金领域。

[0078]

本实施例充分研究起重机运行状态,提炼总结核心检测调整的控制技术方法,完善起重机控制方式的不足,减少车轮组异常磨损造成的经济损失,有效遏制了起重机发生恶性事故发生。本实施例中起重机大车扭动检测控制方法已在某厂部区域无人化行车进行了相关功能实验,取得了很好的效益。

[0079]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0080]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。