1.本技术涉及不锈钢钢管加工的领域,尤其是涉及一种用于不锈钢钢管渗透剂或显像剂喷淋生产线。

背景技术:

2.在不锈钢钢管生产中,钢管成型后其表面会产生裂纹,为提高钢管的品质,需检测钢管表面的裂纹,再对钢管有裂纹的表面进行加工以去除裂纹,通常采用超声波检测或人工检测的方式对裂纹进行检测,但超声波检测往往会存在漏检的情况。

3.而对于人工检测,由于裂纹较小和钢管表面成色的干扰,工作人员难以直接观察到钢管表面的裂纹,因此在实际加工中,需在钢管表面喷淋渗透剂使渗透剂渗入裂纹,渗透剂呈红色,然后对钢管进行冲洗以洗去钢管表面的渗透剂,而使裂纹内的渗透剂残留于裂纹内,接着对钢管表面进行干燥,再往钢管表面喷淋显像剂,使钢管表面呈现白色,以突出显示裂纹内的渗透剂,从而便于工作人员观察到裂纹,并对钢管表面的裂纹处进行加工处理。

4.在实际工作中,一般通过工作人员手动将渗透剂或显像剂喷淋至钢管表面,喷淋过程中,渗透剂或显像剂易溅至工作人员身上,而渗透剂和显像剂为化学试剂,具有一定的危害,渗透剂或显像剂溅至工作人员身上不利于工作人员的身体健康,有待改进。

技术实现要素:

5.为了改善人工喷淋时渗透剂或显像剂会溅至工作人员身上的问题,本技术提供一种用于不锈钢钢管渗透剂或显像剂喷淋生产线。

6.本技术提供的一种用于不锈钢钢管渗透剂或显像剂喷淋生产线采用如下的技术方案:一种用于不锈钢钢管渗透剂或显像剂喷淋生产线,包括机架和滑移连接于所述机架上的喷淋滑座,所述喷淋滑座上设有驱动组件,所述驱动组件驱动所述喷淋滑座移动,所述机架和所述喷淋滑座拼接形成有穿设通道,所述穿设通道用于钢管穿设,所述喷淋滑座上还设有喷淋件,所述喷淋件伸入所述穿设通道内,所述机架上转动连接有滚轮,所述滚轮用于抵接所述穿设通道内的钢管,所述机架上还设有驱动所述滚轮转动的驱动件一。

7.通过采用上述技术方案,当需要对钢管进行喷淋时,将钢管置于机架上使钢管位于穿设通道内并抵接于滚轮,然后控制驱动件一驱动滚轮转动,滚轮通过与钢管之间的摩擦阻力带动钢管转动,再控制驱动组件驱动喷淋滑座在机架上移动,同时开启喷淋件进行喷淋,即可在喷淋滑座的移动过程中利用喷淋件对转动的钢管表面进行喷淋,提高了喷淋作业的自动化程度,相比于人工喷淋,减少了渗透剂或显像剂等试剂溅至工作人员身上的情况,提高了喷淋作业的安全性。

8.优选的,所述喷淋件包括设于所述喷淋滑座上的储液瓶、设于所述储液瓶上的加压管和出液管以及设于所述出液管上的喷头,所述储液瓶用于渗透剂或显像剂装入,所述

加压管用于连接供气源,所述加压管上设有调压阀,所述喷头穿设于所述喷淋滑座并伸入所述穿设通道内。

9.通过采用上述技术方案,当需要喷淋时,将渗透剂或显像剂装入储液瓶内,然后调节调压阀通过加压管往储液瓶内部输入气体以增大储液瓶内的气压,使得储液瓶内的渗透剂或显像剂从出液管排出并进入喷头内,进而从喷头喷出实现喷淋,使得将渗透剂或显像剂喷洒至钢管表面更加方便。

10.优选的,所述加压管上设有分压支管,所述分压支管连通所述喷头和所述加压管,且所述分压支管与所述喷头的连接处位于所述出液管和所述喷头的连接处远离所述喷淋滑座的一侧。

11.通过采用上述技术方案,当储液瓶内的渗透剂或显像剂进入喷头内时,加压管内的部分气体沿着分压支管进入喷头,进而推动喷头内的渗透剂或显像剂喷出,可增大渗透剂或显像剂从喷头喷出的喷射力度,有利于增大渗透剂或显像剂从喷头喷出的喷射范围,使得渗透剂或显像剂更多更均匀地喷洒至钢管表面,减少了渗透剂或显像剂的浪费。

12.优选的,所述喷淋滑座上滑移连接有承台,所述承台用于放置所述储液瓶,所述喷淋滑座上还转动设有转盘,所述喷淋滑座上还设有驱动件二,所述驱动件二驱动所述转盘转动,所述转盘远离所述驱动件二的一侧转动连接有连杆,所述连杆的转动轴线与所述转盘的转动轴线错开,且所述连杆远离所述转盘的一端铰接于所述承台上。

13.通过采用上述技术方案,驱动件二驱动转盘转动,转盘通过连杆带动承台发生来回移动,从而对承台上的储液瓶进行来回摇晃,以抑制储液瓶内的试剂发生沉降,使得从喷头喷出的试剂的性质更加均一稳定,有利于试剂发挥作用。

14.优选的,所述驱动组件包括转动连接于所述喷淋滑座上的转轮和传动杆、设于所述喷淋滑座上的驱动件三、张紧于所述传动杆和所述驱动件三的输出轴之间的传动链一以及张紧于所述传动杆和所述转轮的输出轴之间的传动链二,所述转轮抵接于所述机架。

15.通过采用上述技术方案,当需要对钢管进行喷淋时,启动驱动件三使其运转,驱动件三通过传动链一带动传动杆转动,传动杆通过传动链二带动转轮转动,转轮通过与机架之间的摩擦阻力带动喷淋滑座滑移连接于机架上,使得移动喷淋滑座更加方便。

16.优选的,所述喷淋滑座上设有喷水件,所述喷水件伸入所述穿设通道内,所述喷淋滑座上还滑移连接有滑块,所述滑块滑移靠近或远离所述穿设通道,所述滑块上转动连接有张紧齿轮和传动齿轮,所述张紧齿轮和所述传动齿轮之间张紧有弹性吸水带;所述喷淋滑座上转动连接有主动齿轮,所述主动齿轮位于所述弹性吸水带的外侧,所述喷淋滑座上还设有传动组件,所述传动组件驱动所述主动齿轮转动,所述滑块滑移靠近所述穿设通道使得所述弹性吸水带抵紧于钢管,且所述主动齿轮与所述传动齿轮啮合并抵紧于所述弹性吸水带。

17.通过采用上述技术方案,当在钢管表面喷洒完渗透剂后,通过喷水件往钢管表面喷水,以冲洗钢管表面的渗透剂,然后将滑块移动靠近穿设通道,使得弹性吸水带抵紧于穿设通道内的钢管,此时,主动齿轮和传动齿轮啮合,利用弹性吸水带吸收钢管表面残留的水分以对钢管表面进行干燥,同时,传动组件驱动主动齿轮转动,主动齿轮带动传动齿轮转动,进而带动弹性吸水带发生转动,因主动齿轮抵紧于弹性吸水带,在弹性吸水带的转动过程中,利用主动齿轮和传动齿轮的挤压将弹性吸水带上的水分挤出,使得后续抵紧于钢管

的弹性吸水带的部分能继续吸收钢管表面的水分,减少了弹性吸水带吸水饱和后干燥效果下降的情况,无需搬运钢管将钢管移动至其他工位进行冲洗和干燥,使得对钢管进行喷淋作业更加方便。

18.优选的,所述滑块上开设有卡槽一,所述喷淋滑座上滑移连接有定位块,所述卡槽一供所述定位块滑移卡入,当所述定位块位于所述卡槽一内,所述传动齿轮和所述主动齿轮啮合。

19.通过采用上述技术方案,当需要对钢管进行干燥时,将滑块移动靠近穿设通道,至卡槽一和定位块对准,此时,主动齿轮和传动齿轮啮合,将定位块移动卡入卡槽一内,通过定位块抵接于卡槽一的内壁从而对滑块进行定位,以减少弹性吸水带在吸收钢管表面水分时,滑块发生移动导致弹性吸水带脱离钢管的情况。

20.优选的,所述传动组件包括转动连接于所述滑块上的从动杆,同轴设于所述传动杆上的锥齿轮一、同轴设于所述主动齿轮上的锥齿轮二以及张紧于所述驱动件三的驱动轴和所述从动杆之间的传动带,所述从动杆滑移连接于所述滑块上,所述锥齿轮一和所述锥齿轮二啮合。

21.通过采用上述技术方案,当驱动件三运转时,驱动件三通过传动带带动从动杆和锥齿轮一转动,锥齿轮一带动锥齿轮二转动,进而带动主动齿轮转动,无需额外安装驱动设备,减少了能源的消耗。

22.优选的,所述从动杆包括转动连接于所述滑块上的杆体一和转动连接于所述杆体一上的杆体二,所述锥齿轮一设于所述杆体一上,所述传动带张紧于所述杆体二上,所述滑块上转动连接有转环,所述转环滑移连接于所述杆体二上,所述转环内壁上设有限位条,所述杆体二的外侧壁上开设有限位槽,当所述主动齿轮和所述传动齿轮啮合,所述限位条伸入所述限位槽内。

23.通过采用上述技术方案,当需要对钢管进行干燥时,将滑块移动靠近穿设通道,带动转环移动靠近杆体二,使得主动齿轮和传动齿轮啮合,此时,限位条伸入限位槽内,通过限位条抵接于限位槽的内壁以实现转环和杆体一之间的相对定位,当驱动件三通过传动带带动杆体二转动,杆体二通过转环带动杆体一转动,进而带动主动齿轮转动。

24.当无需对钢管进行干燥时,将滑块移动远离穿设通道,使得主动齿轮和传动齿轮脱离,且转环上的限位条脱离限位槽,此时,杆体二仅带动转环转动,减少了钢管在无需干燥的情况下,杆体一和滑块之间的磨损,使得杆体一更加耐用,并提高了杆体一和传动齿轮之间的传动精度。

25.优选的,所述张紧齿轮位于所述传动齿轮的上方,所述主动齿轮位于所述传动齿轮的下方。

26.通过采用上述技术方案,弹性吸水带上被主动齿轮和传动齿轮挤出的水在重力作用下会向下滴落,减少了挤出的水重新被弹性吸水带吸收的情况,使得弹性吸水带对钢管表面的吸水干燥效果更佳。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置喷淋滑座、滚轮和驱动组件,当需要对钢管进行喷淋时,将钢管置于机架上,然后控制驱动件一驱动滚轮转动,滚轮带动钢管转动,再控制驱动组件驱动喷淋滑座在机架上移动,同时开启喷淋件对钢管表面进行喷淋即可,提高了喷淋作业的自动化程度,

减少了渗透剂或显像剂等试剂溅至工作人员身上的情况,提高了喷淋作业的安全性;2.通过设置储液瓶、加压管、出液管和喷头,当需要喷淋时,将渗透剂或显像剂装入储液瓶内,然后调节调压阀增大储液瓶内的气压,使得储液瓶内的渗透剂或显像剂从出液管排出并进入喷头内,进而从喷头喷出实现喷淋,使得将渗透剂或显像剂喷洒至钢管表面更加方便;3.通过设置弹性吸水带、张紧齿轮、主动齿轮、传动齿轮和传动组件,利用喷水件往钢管表面喷水,然后移动滑块使弹性吸水带抵紧于钢管以吸收钢管表面的水分,同时,传动组件驱动主动齿轮转动进而将弹性吸水带上的水分挤出,无需搬运钢管,使得对钢管进行喷淋作业更加方便。

28.4.通过设置杆体一、杆体二和转环,当需要对钢管进行干燥时,移动滑块使得主动齿轮和传动齿轮啮合,驱动件三带动杆体二和主动齿轮转动,当无需对钢管进行干燥时,移动滑块使转环上的限位条脱离限位槽,此时,杆体二仅带动转环转动,减少了杆体一和滑块之间的磨损,使得杆体一更加耐用,并提高了杆体一和传动齿轮之间的传动精度。

附图说明

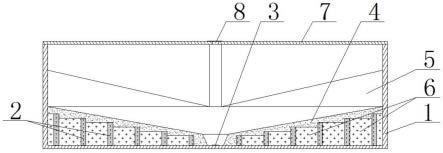

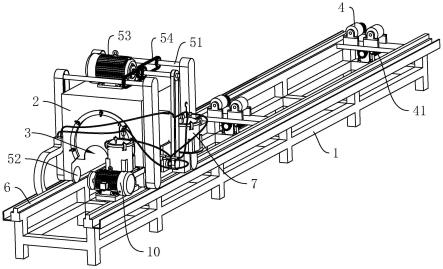

29.图1为本技术实施例的整体示意图;图2为本技术实施例局部的结构示意图,主要展示驱动组件的结构;图3为图2中a部的放大图,主要展示喷淋件的结构;图4为本技术实施例局部的结构示意图,主要展示承台的结构;图5为本技术实施例局部在机架和喷淋滑座上剖开的结构示意图,主要展示叶轮的结构;图6为图5中b部的放大图,主要展示定位块的结构;图7为本技术实施例局部在滑块和喷淋滑座上剖开的结构示意图;图8为图7中c部的放大图,主要展示传动组件的结构;图9为本技术实施例局部在从动杆和转环上剖开的结构示意图,主要展示限位条的结构。

30.附图标记说明:1、机架;2、喷淋滑座;3、穿设通道;4、滚轮;41、驱动件一;5、驱动组件;51、传动杆;52、转轮;53、驱动件三;54、传动链一;55、传动链二;6、卡条;7、喷淋件;71、储液瓶;72、加压管; 721、分压支管;722、调压阀;73、出液管;74、喷头;8、承台;9、转盘;10、驱动件二;11、连杆;12、喷水件;13、滑块;131、张紧齿轮;132、传动齿轮;133、弹性吸水带;134、主动齿轮;135、卡槽一;136、卡槽二;14、定位块;15、传动组件;151、从动杆;1511、杆体一;1512、杆体二;152、锥齿轮一;153、锥齿轮二;154、传动带;16、转环;161、限位条;17、滑槽;18、限位槽;19、叶轮。

具体实施方式

31.以下结合附图1-9对本技术作进一步详细说明。

32.本技术实施例公开一种用于不锈钢钢管渗透剂或显像剂喷淋生产线。参见图1,用于不锈钢钢管渗透剂或显像剂喷淋生产线包括机架1和喷淋滑座2,机架1呈水平设置,喷淋滑座2位于机架1的上方并水平滑移于机架1上,机架1和喷淋滑座2拼接形成有穿设通道3,

穿设通道3用于钢管穿设。

33.参见图1,机架1上设有若干滚轮组,若干滚轮组沿喷淋滑座2的滑移方向呈均匀间隔分布,每个滚轮组均包括两个滚轮4,两个滚轮4呈间隔设置并转动连接于机架1上,滚轮4的转动轴线平行于喷淋滑座2的滑移方向,当钢管位于穿设通道3内,上述钢管位于两个滚轮4的上方并位于两个滚轮4之间,滚轮4用于抵接穿设通道3内的钢管。

34.参见图1,机架1上还固定有驱动件一41,驱动件一41的数量和位置与滚轮组的数量和位置一一对应,驱动件一41通过链传动驱动对应滚轮组上的其中一个滚轮4转动。本实施例中,驱动件一41为电机。

35.参见图2,喷淋滑座2上设有驱动组件5,驱动组件5包括传动杆51、转轮52、驱动件三53、传动链一54和传动链二55,本实施例中,传动杆51的数量为两个,两个传动杆51沿喷淋滑座2的滑移方向呈间隔并对齐设置,且两个传动杆51均转动连接于喷淋滑座2上,传动杆51的转动轴线垂直于喷淋滑座2的滑移方向。

36.参见图1和图2,本实施例中,转轮52的数量为八个,两个转轮52为一组,共四组转轮52,每两组转轮52分别位于传动杆51相对两个端部的下方,每组转轮52中的两个转轮52呈间隔设置并同轴转动连接于喷淋滑座2上,且转轮52的转动轴线平行于传动杆51的转动轴线设置,每个转轮52的下端均伸出喷淋滑座2的下端面并抵接于机架1的上端面。

37.参见图2,机架1上固定有卡条6,长条的长度方向平行于喷淋滑座2的滑移方向,卡条6伸入对应两个转轮52之间并抵接于两个转轮52,从而对两个转轮52进行限位。

38.参见图2,每组转轮52的转动轴上均同轴固定有链轮一,传动链二55的数量和位置与链轮一的数量和位置一一对应,传动杆51上同轴固定有链轮二,链轮二的数量和位置与链轮一的数量和位置一一对应,传动链二55套设于链轮一和对应链轮二的外侧并与链轮一、链轮二啮合,进而张紧于转轮52的转动轴和传动杆51之间。

39.参见图2,驱动件三53位于两个传动杆51之间并固定于喷淋滑座2上,两个传动杆51上均同轴固定有链轮三,两个链轮三错开设置,传动链一54的数量和位置与链轮三的数量和位置一一对应,驱动件三53的输出轴上同轴固定有两个链轮四,两个链轮四的位置和两个链轮三的位置一一对应,每个传动链一54均套设于对应链轮三和链轮四的外侧并与上述链轮三、链轮四啮合,进而张紧于对应传动杆51和驱动件三53的输出轴之间。本实施例中,驱动件三53为电机。

40.在实际使用中,开启驱动件三53,驱动件三53通过传动链一54带动传动杆51转动,传动杆51通过传动链二55带动转轮52转动,转轮52通过与机架1之间的摩擦阻力带动喷淋滑座2滑移连接于机架1上。

41.参见图3,喷淋滑座2上还设有喷淋件7,喷淋件7包括储液瓶71、加压管72、出液管73和喷头74,储液瓶71用于渗透剂或显像剂装入,加压管72固定于储液瓶71上并与储液瓶71内部连通,且加压管72远离储液瓶71的一端用于连接供气源,加压管72上固定有调压阀722。

42.参见图2和图3,出液管73固定于储液瓶71上,出液管73的一端穿设于储液瓶71并伸入储液瓶71内,且出液管73与储液瓶71内部连通,喷头74位于出液管73远离储液瓶71的一端并与出液管73固定连接,且喷头74和出液管73连通,喷头74远离出液管73的端部穿设于喷淋滑座2并伸入穿设通道3内,且喷头74固定于喷淋滑座2上。

43.参见图2和图3,加压管72上固定有分压支管721,分压支管721与加压管72的连接处位于调压阀722远离储液瓶71的一侧,分压支管721远离加压管72的端部和喷头74固定连接,且分压支管721连通加压管72和喷头74,分压支管721和喷头74的连接处位于出液管73和喷头74的连接处远离喷淋滑座2的一侧。

44.参见图2,本实施例中,喷淋件7的数量为两个,其中一个喷淋件7的储液瓶71用于储存渗透剂,另一个喷淋件7的储液瓶71用于储存显像剂,储存渗透剂的储液瓶71放置于喷淋滑座2上。

45.参见图4,喷淋滑座2上还水平滑移有承台8,承台8用于上述储存显像剂的储液瓶71放置。喷淋滑座2上还转动设有转盘9,转盘9的转动轴线垂直于承台8的滑移方向,喷淋滑座2上还固定有驱动件二10,驱动件二10的输出轴和转盘9同轴固定,驱动件二10驱动转盘9转动,转盘9通过驱动件二10转动连接于喷淋滑座2上。本实施例中,驱动件二10为电机。

46.参见图4,转盘9上转动连接有连杆11,连杆11位于转盘9远离驱动件二10的一侧,且连杆11的转动轴线与转盘9的转动轴线错开,连杆11远离转盘9的一端铰接于承台8上,且连杆11和承台8的铰接轴线平行于连杆11和转盘9的转动轴线。

47.显像剂为悬浊液,易发生沉降,在实际使用中,驱动件二10驱动转盘9转动,转盘9通过连杆11带动承台8来回移动,从而对承台8上的储液瓶71进行来回摇晃,以抑制储液瓶71内的显像剂发生沉降。

48.参见图5,喷淋滑座2上固定有喷水件12,喷水件12穿设于喷淋滑座2并伸入穿设通道3内。本实施例中,喷水件12为水管,在实际使用中,将喷水件12连接至供水源以往穿设通道3内进行喷水。

49.参见图5,喷淋滑座2上还滑移连接有滑块13,滑块13穿设于喷淋滑座2并伸入穿设通道3内,且滑块13水平滑移靠近或远离穿设通道3。

50.参见图6,滑块13的上端面开设有卡槽一135,卡槽一135位于喷淋滑座2的外侧,且卡槽一135沿喷淋滑座2的滑移方向贯穿于滑块13。

51.参见图7和图8,滑块13的上端面还开设有卡槽二136,卡槽二136位于卡槽一135靠近喷淋滑座2的一侧,且卡槽二136沿喷淋滑座2的滑移方向贯穿于滑块13。

52.参见图6,喷淋滑座2的外侧壁上升降滑移有定位块14,定位块14位于喷淋滑座2靠近滑块13的一侧,卡槽一135和卡槽二136均供定位块14卡入。

53.参见图2和图8,滑块13上转动连接有张紧齿轮131和传动齿轮132,张紧齿轮131位于传动齿轮132的上方并位于传动齿轮132靠近穿设通道3内部的一侧,张紧齿轮131和传动齿轮132的转动轴线均平行于喷淋滑座2的滑移方向,张紧齿轮131和传动齿轮132之间张紧有弹性吸水带133,弹性吸水带133套设于张紧齿轮131和传动齿轮132的外侧,弹性吸水带133用于抵紧穿设通道3内的钢管。本实施例中,弹性吸水带133的材质为海绵。

54.参见图2和图8,喷淋滑座2上还转动连接有主动齿轮134,主动齿轮134位于传动齿轮132的下方,且主动齿轮134位于传动齿轮132靠近穿设通道3的一侧并位于弹性吸水带133的外侧,主动齿轮134的转动轴线平行于传动齿轮132的转动轴线。

55.参见图6和图8,当定位块14位于卡槽一135内,主动齿轮134和传动齿轮132啮合并抵紧于弹性吸水带133;当定位块14位于卡槽二136内,主动齿轮134和传动齿轮132脱离。

56.在实际使用中,将滑块13滑移靠近穿设通道3使得弹性吸水带133抵紧于钢管,且

定位块14和卡槽一135对准,此时,主动齿轮134与传动齿轮132啮合并抵紧于弹性吸水带133,然后将定位块14移动卡入卡槽一135内,通过定位块14抵接于卡槽一135的内壁从而对滑块13进行限位。

57.当不使用弹性吸水带133时,将滑块13滑移远离穿设通道3使得弹性吸水带133脱离钢管,且定位块14和卡槽二136对准,此时,主动齿轮134和传动齿轮132脱离,然后将定位块14移动卡入卡槽二136内,通过定位块14抵接于卡槽二136的内壁即可对滑块13进行限位,以减少滑块13在喷淋滑座2移动过程中发生移动。

58.参见图8和图9,喷淋滑座2上还设有传动组件15,传动组件15包括从动杆151,锥齿轮一152、锥齿轮二153和传动带154,从动杆151包括杆体一1511和杆体二1512,杆体一1511位于滑块13远离穿设通道3(参见图2)的一侧,且杆体一1511水平穿设于滑块13并转动连接于滑块13上,杆体一1511的转动轴线垂直于主动齿轮134的转动轴线,杆体一1511滑移连接于滑块13上,杆体二1512位于杆体一1511远离滑块13的一侧并同轴转动连接于杆体一1511上。

59.参见图7和图8,锥齿轮一152同轴固定于杆体一1511上,锥齿轮二153位于杆体一1511远离杆体二1512的一侧并同轴固定于主动齿轮134的转动轴上,且锥齿轮二153与锥齿轮一152啮合,传动带154套设于驱动件三53的输出轴和杆体二1512的外侧并张紧。

60.参见图8和图9,滑块13内转动连接有转环16,转环16套设于杆体二1512的外侧,且转环16的转动轴线平行于杆体二1512的转动轴线,转环16的内壁上固定有限位条161,限位条161的长度方向平行于杆体二1512的转动轴线,杆体二1512的外侧壁上开设有滑槽17,滑槽17朝靠近杆体一1511的方向贯穿于杆体二1512,限位条161滑移连接于滑槽17内,转环16通过限位条161和滑槽17的配合滑移连接于杆体二1512上,通过限位条161抵接于滑槽17的内壁,从而实现转环16和杆体二1512之间的相对定位。

61.参见图8和图9,杆体一1511的外侧壁上开设有限位槽18,限位槽18朝靠近杆体二1512的方向贯穿于杆体一1511,限位槽18供限位条161卡入,当滑块13滑移靠近穿设通道3(参见图2)使得主动齿轮134和传动齿轮132啮合,此时,限位条161滑移伸入限位槽18内。

62.在实际使用中,当滑块13移动靠近穿设通道3使得主动齿轮134和传动齿轮132啮合时,滑块13带动转环16移动靠近杆体一1511,使得限位条161滑移卡入限位槽18内,通过限位条161抵接于限位槽18的内壁,从而实现杆体一1511和转环16之间的相对定位,再开启驱动件三53,驱动件三53带动转轮52转动,进而驱动喷淋滑座2滑移连接于机架1上,同时驱动件三53通过带传动带动杆体二1512转动,杆体二1512通过转环16带动杆体一1511和锥齿轮一152转动,锥齿轮一152通过与锥齿轮二153的啮合配合带动主动齿轮134转动。

63.参见图5和图8,张紧齿轮131的输出轴的相对两端均伸出滑块13,且张紧齿轮131的输出轴的相对两端均同轴固定有叶轮19。当主动齿轮134转动时,主动齿轮134通过弹性吸水带133带动张紧齿轮131转动,进而带动叶轮19转动,叶轮19转动加速钢管附近的气流流动,从而有利于促进钢管表面的干燥。

64.本技术实施例一种用于不锈钢钢管渗透剂或显像剂喷淋生产线的实施原理为:当需要对钢管进行喷淋时,将钢管放置于机架1上,使钢管位于穿设通道3内并抵接于滚轮4,然后控制驱动件一41驱动滚轮4转动,滚轮4通过与钢管之间的摩擦阻力带动钢管转动,再控制驱动件三53带动转轮52转动,进而带动喷淋滑座2在机架1上移动,同时控制

调压阀722使得储液瓶71内的渗透剂或显像剂从喷头74喷出,即可在喷淋滑座2移动过程中对转动的钢管表面进行喷淋,提高了喷淋作业的自动化程度,相比于人工喷淋,减少了渗透剂或显像剂等试剂溅至工作人员身上的情况,提高了喷淋作业的安全性。

65.当在钢管表面喷淋完渗透剂后,控制调压阀722停止储液瓶71内的渗透剂从喷头74继续喷出,然后通过喷水件12对钢管表面进行喷水以冲洗钢管表面的渗透剂,再将滑块13移动靠近穿设通道3,使得弹性吸水带133抵紧于穿设通道3内的钢管,同时带动转环16移动靠近杆体一1511使得限位条161伸入限位槽18内,然后将定位块14卡入卡槽一135内实现滑块13的定位,开启驱动件三53,驱动喷淋滑座2在机架1上移动,同时带动主动齿轮134转动,主动齿轮134带动弹性吸水带133发生转动,利用弹性吸水带133吸收钢管表面残留的水分以对钢管表面进行干燥。

66.在弹性吸水带133的转动过程中,利用主动齿轮134和传动齿轮132的挤压将弹性吸水带133上的水分挤出,使得后续抵紧于钢管的弹性吸水带133的部分能继续吸收钢管表面的水分。

67.至吸收完钢管表面的水分后,移动定位块14使得定位块14脱离卡槽一135,接着将滑块13移动远离穿设通道3,使得限位条161脱离限位槽18,且主动齿轮134脱离传动齿轮132,此时,定位块14和卡槽二136对准,将定位块14移动卡入卡槽二136内实现滑块13的定位,即可继续对钢管进行喷淋。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。