1.本发明涉及一种倒锥形污水处理沉淀池组合结构施工方法,属于污水处理沉淀池施工技术领域。

背景技术:

2.随着我国工业生产进程的不断加快,在工业建筑污水处理厂施工中,沉淀池作为污水处理结构中重要的一个部分,其倒锥形结构施工工艺复杂,设备安装要求参数高,其施工质量控制的好坏直接决定污水处理设备的处理效率及使用功能。

3.沉淀池的施工分主体施工与二次结构施工,设备安装要求精度高,这样就对结构成型提出了更高的要求,既要满足结构可靠,又要满足其锥型漏斗的使用功能。传统的做法是二次填充轻骨料混凝土进行找坡浇筑,这种方法施工存在填充轻骨料混凝土量大,轻骨料混凝土无法泵送,只能采用人工倒运,运输效率低下,且其倒锥面施工一次成型精确控制其尺寸难度非常大,施工效率较低;同时,浇筑成型的混凝土因其形状复杂易导致开裂,会造成表面防腐层裂缝渗漏隐患,施工质量较差。

技术实现要素:

4.根据以上现有技术中的不足,本发明要解决的技术问题是:提供一种施工效率较高、施工质量较好的倒锥形污水处理沉淀池组合结构施工方法。

5.本发明所述的倒锥形污水处理沉淀池组合结构施工方法,包括如下步骤,

6.s1,以沉淀池池体内的预埋件为圆心砌筑若干圆环形墙体,圆环形墙体由内向外越来越高;

7.s2,在两相邻的圆环形墙体之间以及最外层的圆环形墙体与沉淀池池体之间浇筑发泡混凝土;

8.s3,待发泡混凝土的强度增长至其表面形成可操作面时,在操作面上设置锥面标高定位控制桩;

9.s4,将倒圆台形的模体固定在预埋件处;

10.s5,根据步骤s3中设置好的锥面标高定位浇筑倒锥型盖板混凝土;

11.s6,盖板混凝土浇筑一定时间后将步骤s4中的模体取出,并对盖板混凝土及时收面;

12.s7,在沉淀池池体内的四个角处砌筑斜面体。

13.在沉淀池顶板的中心孔处用线坠向池底吊垂线,线坠与预埋件的接触点标记为中心点,圆环形墙体即以该中心点为圆心进行砌筑。

14.上述的步骤s4中固定的模体的轴心与中心点相对应。

15.上述的步骤s2中浇筑的发泡混凝土的密度等级为400kg/m

3-600kg/m3。

16.上述的步骤s3中发泡混凝土的增长强度为1.2mpa以上,以允许下步工序施工。

17.在步骤s5工序前,在发泡混凝土的操作面上绑扎钢筋网,步骤s5中的盖板混凝土4

浇筑在钢筋网上。

18.上述的步骤s5中的盖板混凝土的浇筑采用从高到底的方向进行摊铺布料。

19.上述的步骤s6中的盖板混凝土的收面时间控制在布料完后3-8小时。

20.上述的步骤s7中的斜面体砌筑完成后,采用水泥砂浆进行抹灰处理。

21.工作原理及过程:

22.采用组合式分解施工方式,先进行圆环形墙体砌筑施工,然后根据尺寸定位及坡面标高施工完成内部发泡混凝土的填充,使结构内部充盈密实,填充的发泡混凝土达到强度后可形成方便施工的作业操作面,在发泡混凝土表面实施精确定位和尺寸控制施工倒锥面盖板混凝土,通过结构内部支撑、内部填充、上部精确控制等一系列施工,施工工艺简单,施工效率较高;同时,避免了大体积的混凝土施工,防裂缝性能较好,施工尺寸控制精确,从而达到了良好的结构施工效果。

23.本发明与现有技术相比所具有的有益效果是:

24.本发明所述的倒锥形污水处理沉淀池组合结构施工方法,采用分解式施工方式,施工效率较高、施工效果较好。

附图说明

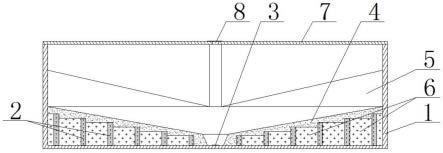

25.图1是按本发明的施工方法建设的沉淀池的俯视图;

26.图2是按本发明的施工方法建设的沉淀池的剖视图。

27.图中:1、沉淀池池体;2、圆环形墙体;3、预埋件;4、倒锥型盖板混凝土;5、斜面体;6、发泡混凝土;7、沉淀池顶板;8、中心孔。

具体实施方式

28.下面结合附图对本发明的实施例做进一步描述:

29.实施例1:

30.如图1、图2所示,本发明所述的倒锥形污水处理沉淀池组合结构施工方法,包括如下步骤,

31.s1,以沉淀池池体1内的预埋件3为圆心砌筑若干圆环形墙体2,圆环形墙体2由内向外越来越高,圆环形墙体2砌筑时,首先根据图纸尺寸确定好圆心处最低标高作为圆心最低处控制点,然后根据图纸坡度尺寸计算出最远处交接墙体定位点,最高点与最低点确定完成后拉施工线连接,然后从圆心向外每扩一段距离即为圆环形墙体2标高,从而砌筑目标圆环形墙体2,为后续锥型结构坡面的施工打下基础,圆环形墙体2采用多孔砖砌筑,既能保证受压强度,又能符合水环境;

32.s2,在两相邻的圆环形墙体2之间以及最外层的圆环形墙体2与沉淀池池体1之间浇筑发泡混凝土6,发泡混凝土6相对于普通混凝土重量较小,以满足沉淀池结构轻荷载的要求,同时,发泡混凝土6填充可采用专用输送泵进行输送,在已经砌筑完成的墙体间填充密实饱满,其标高控制同已完成的圆环形墙体2标高;

33.s3,待发泡混凝土6的强度增长至其表面形成可操作面时,在操作面上设置锥面标高定位控制桩,根据图纸确定圆心处圆锥最低点标高,然后根据图纸坡度尺寸计算出最远处交接池体定位点标高,最高点与最低点确定完成后拉施工线连接,沿施工线方向然后从

圆心向外每扩一段距离设置标高定位桩,本工法采用ф12钢筋楔入发泡混凝土6中制作,施工线与定位桩交点处即锥型坡面标高,做好标记,然后在圆锥面不同方向的同心圆设置相同标高定位桩,在同一圆的定位桩标高用红外线激光水准仪引测,误差控制

±

2mm,标高定位桩设置完成后整个锥型坡面尺寸已由控制桩精切定位完成;

34.s4,将倒圆台形的模体固定在预埋件3处;

35.s5,根据步骤s3中设置好的锥面标高定位浇筑倒锥型盖板混凝土4;

36.s6,盖板混凝土4浇筑一定时间后将步骤s4中的模体取出,并对盖板混凝土4及时收面;

37.s7,在沉淀池池体1内的四个角处砌筑斜面体5。

38.采用组合式分解施工方式,先进行圆环形墙体2砌筑施工,然后根据尺寸定位及坡面标高施工完成内部发泡混凝土6的填充,使结构内部充盈密实,填充的发泡混凝土6达到强度后可形成方便施工的作业操作面,在发泡混凝土6表面实施精确定位和尺寸控制施工倒锥面盖板混凝土4,通过结构内部支撑、内部填充、上部精确控制等一系列施工,施工工艺简单,施工效率较高;同时,避免了大体积的混凝土施工,防裂缝性能较好,施工尺寸控制精确,从而达到了良好的结构施工效果。

39.本发明所述的倒锥形污水处理沉淀池组合结构施工方法,采用分解式施工方式,施工效率较高、施工效果较好。

40.实施例2:

41.如图1、图2所示,本发明所述的倒锥形污水处理沉淀池组合结构施工方法,包括如下步骤,

42.s1,以沉淀池池体1内的预埋件3为圆心砌筑若干圆环形墙体2,圆环形墙体2由内向外越来越高;

43.s2,在两相邻的圆环形墙体2之间以及最外层的圆环形墙体2与沉淀池池体1之间浇筑发泡混凝土6;

44.s3,待发泡混凝土6的强度增长至其表面形成可操作面时,在操作面上设置锥面标高定位控制桩;

45.s4,将倒圆台形的模体固定在预埋件3处;

46.s5,根据步骤s3中设置好的锥面标高定位浇筑倒锥型盖板混凝土4;

47.s6,盖板混凝土4浇筑一定时间后将步骤s4中的模体取出,并对盖板混凝土4及时收面;

48.s7,在沉淀池池体1内的四个角处砌筑斜面体5。

49.采用组合式分解施工方式,先进行圆环形墙体2砌筑施工,然后根据尺寸定位及坡面标高施工完成内部发泡混凝土6的填充,使结构内部充盈密实,填充的发泡混凝土6达到强度后可形成方便施工的作业操作面,在发泡混凝土6表面实施精确定位和尺寸控制施工倒锥面盖板混凝土4,通过结构内部支撑、内部填充、上部精确控制等一系列施工,施工工艺简单,施工效率较高;同时,避免了大体积的混凝土施工,防裂缝性能较好,施工尺寸控制精确,从而达到了良好的结构施工效果。

50.在沉淀池顶板7的中心孔8处用线坠向池底吊垂线,线坠与预埋件3的接触点标记为中心点,圆环形墙体2即以该中心点为圆心进行砌筑,位置更精确;

51.上述的步骤s4中固定的模体的轴心与中心点相对应,位置更精确;

52.上述的步骤s2中浇筑的发泡混凝土6的密度等级为400kg/m

3-600kg/m3,相当于普通混凝土重量的1/7-1/6,满足沉淀池结构轻荷载的要求;

53.上述的步骤s3中发泡混凝土6的增长强度为1.2mpa以上,使其表面形成下道工序的可操作面;

54.在步骤s5工序前,在发泡混凝土6的操作面上绑扎钢筋网,步骤s5中的盖板混凝土4浇筑在钢筋网上,提高了结构的稳固性;

55.上述的步骤s5中的盖板混凝土4的浇筑采用从高到底的方向进行摊铺布料,施工更简单;

56.上述的步骤s6中的盖板混凝土4的收面时间控制在布料完后3-8小时,时间控制较合理;

57.上述的步骤s7中的斜面体5砌筑完成后,采用水泥砂浆进行抹灰处理,水泥砂浆采用1:3比例,抹灰厚度为15mm,面层压入玻纤网格布防止表面开裂。

58.本发明所述的倒锥形污水处理沉淀池组合结构施工方法,采用分解式施工方式,施工效率较高、施工效果较好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。