1.本发明涉及冶炼渣综合利用技术领域,具体来讲,涉及一种熔融冶炼渣制备球形颗粒的风淬方法。

背景技术:

2.冶炼渣是钢、铁、合金、有色金属等冶炼过程中产生的固体废弃物,我国年排放冶炼渣4.8亿吨以上,目前主要规模化利用方式为作为水泥熟料生产原料、水泥混合材、混凝土掺合料、建设用骨料以及其他建材原材料使用,综合利用率约50~60%,还有大量冶炼渣没有得到处理利用。近年来,钢铁、有色金属、合金等市场需求量逐年增加。但与此同时,国家环保政策也大幅缩紧,特别是碳达峰、碳中和目标达成对co2排放量巨大的冶炼行业余热余压利用和固废处理均提出了更高要求,冶炼行业余热余压回收及冶炼渣的处理、增值利用仍是行业企业可持续发展的瓶颈。

3.目前,冶炼行业普遍采用水淬急冷、热泼、热焖、自然冷却、风碎急冷等工艺将热态熔融冶炼渣加工成水泥生产原材料、混凝土用掺合料原料和建设骨料。采用上述工艺:第一,加工得到的冶炼渣只能作为下游产品的初始原材料,工业附加值极低;第二,熔融冶炼渣的显热未能回收,被冷却介质带走白白浪费;第三,熔融冶炼渣处理现场环境恶劣,产生大量废水、废气和粉尘等污染物。研究发现,采用风淬钢渣制备球形颗粒,所制备钢渣经压缩空气和水冷两个急冷过程:一方面,玻璃体含量增加,铁酸钙含量增加,而f-cao和f-mgo含量降低;另一方面,钢渣颗粒近于圆球形,致密坚硬。因此,风淬钢渣制备球形颗粒有望在建筑材料领域获得更高值的应用。尽管如此,当前的风淬钢渣工艺装备均未考虑冷却风的循环使用和冶炼渣的显热回收,环境影响仍十分严重。

4.有鉴于此,有必要设计一种以熔融冶炼渣为原料制备球形颗粒的风淬装置,提高冶炼渣的利用价值同步回收熔融冶炼渣显热,实现资源充分利用,减少冶炼渣处理过程三废排放,避免环境污染。

技术实现要素:

5.本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的在于提供一种结构合理,节能环保、风淬效果好、可回收熔融冶炼渣显热、冷却风可循环、容易控制的熔融冶炼渣制备球形颗粒的风淬装置和方法。

6.为了实现上述目的,本发明提供了一种熔融冶炼渣制备球形颗粒的风淬方法,所述风淬方法通过熔融冶炼渣制备球形颗粒的风淬装置来实现,所述风淬装置包括喷吹成球单元、喷吹气体供应单元、熔融液渣输送单元、分离单元、冷却单元和尾气冷却循环单元,其中,

7.所述喷吹成球单元水平设置在地面上且包括喷吹成球室、集料仓和活动篦板传送带,其中,所述活动篦板传送带设置在喷吹成球室的底部将喷吹成球室分隔成喷吹成球腔体和冷却气体腔体,所述活动篦板传送带上设置有供冷却风和球形颗粒通过的开孔,所述

集料仓设置在所述喷吹成球室底部且和冷却气体腔体连通以收集球形颗粒;

8.所述熔融液渣输送单元与喷吹成球室的上部连接向所述喷吹成球腔体中输送熔融液渣,所述熔融液渣在喷吹成球腔体中竖直向下流出;

9.所述喷吹气体供应单元与喷吹成球室的下部连接向所述喷吹成球腔体提供预定压力的压缩空气,将所述熔融液渣喷吹成球形颗粒;

10.所述喷吹成球室上还设置有尾气出口将喷吹产生的高温风排出,所述高温风中携带有细颗粒;

11.所述分离单元的进口与喷吹成球室的尾气出口相连,所述分离单元的出口与冷却单元的进口相连;

12.所述尾气冷却循环单元的进口与冷却单元的出口连接,所述尾气冷却循环单元的出口与喷吹成球单元下部连接向冷却气体腔体中供应冷却风;

13.且所述风淬方法包括步骤:

14.开启喷吹气体供应单元以预定压力和流量向喷吹成球室中供应喷吹气体;

15.开启尾气冷却循环单元向冷却气体腔中供应冷却气体,开启冷却单元;

16.体翻转熔体罐,使熔融液渣以预定流量在喷吹成球腔体中竖直流出被喷吹成球形颗粒,喷吹产生的高温风进入分离单元分离出携带的细颗粒后进入冷却单元冷却降温,从冷却单元出来的气体进入尾气冷却循环单元冷却后进入冷却气体腔体中循环利用。

17.在本发明的一个示例性实施例中,所述喷吹气体的压力可为0.3~1.0mpa,流量可为1.5~2.5m3/s;所述冷却气体的压力可为5~10kpa,流量可为3.0~5.0m3/s。

18.在本发明的一个示例性实施例中,所述熔融液渣的温度为1200~1600℃,熔融液渣在喷吹成球腔体中竖直流出的质量流量可为10~20kg/s。

19.在本发明的一个示例性实施例中,所述球形颗粒的粒径可为0~10mm,所述细颗粒的粒径可为0~0.15mm,所述超细颗粒的粒径为0~0.075mm。

20.在本发明的一个示例性实施例中,所述喷吹气体供应单元可包括空气压缩机、储气罐和喷嘴单元,其中,

21.所述空气压缩机的出口与所述储气罐的进口连接,所述储气罐的出口与所述喷嘴单元的进口连接,所述喷嘴单元的出口与所述喷吹成球室连接,所述喷嘴单元包括3~5个喷嘴,所述3~5个喷嘴在竖直方向间隔预定距离呈扇形分布。

22.在本发明的一个示例性实施例中,所述喷吹成球室可为长方体结构,所述熔融液渣输送单元可设置在所述长方体结构的左上部,所述活动篦板传送带呈水平设置,所述活动篦板传送带上开孔能够通过5mm以下的球形颗粒。

23.在本发明的一个示例性实施例中,所述风淬装置还可包括烟囱和烟囱风机,所述烟囱风机进口和尾气冷却循环单元的出口连接,所述烟囱风机的出口与烟囱相连;

24.所述风淬装置还可包括高温布袋收尘器,所述高温布袋收尘器设置在冷却单元和尾气冷却循环单元之间。

25.在本发明的一个示例性实施例中,所述风淬装置还可包括冷却气体补充单元,所述冷却气体补充单元与所述喷吹成球室下部连接向冷却气体腔体中补充冷却风。

26.在本发明的一个示例性实施例中,所述熔融液渣输送单元可包括熔体罐和高温熔体溜槽,所述高温熔体溜槽可为弧形凹槽,凹槽表面喷涂有高温耐火涂层,所述高温熔体溜

槽中心轴线与水平面的夹角可为30~70

°

。

27.在本发明的一个示例性实施例中,所述尾气冷却循环单元可包括降温净化装置和循环风机,所述降温净化装置的进口和所述冷却单元的出口连接,所述降温净化装置的出口与所述循环风机的进口连接,所述循环风机的出口与所述冷却气体腔体连通。

28.与现有技术相比,本发明的有益效果可包括以下内容中至少一项:

29.(1)本发明熔融冶炼渣制备球形颗粒的风淬装置的布局和结构合理,风淬工艺容易控制,风淬效果好;

30.(2)本发明采用余热锅炉及可扩展的热水、蒸汽、汽轮机发电装置作为冷却单元,回收了熔融冶炼渣中的余热,避免了能量的浪费,提高了能量利用效率;

31.(3)本发明的熔融冶炼渣制备球形颗粒的风淬装置的喷吹成球单元采用耐高温复合结构,外层为耐高温钢结构、中间层为耐高温保温层、内壁为喷涂高温耐火材料的耐高温合金板,避免了风淬过程中热量的损失和喷吹成球室自身降温的影响;

32.(4)本发明的熔融液渣在喷吹成球单元中竖直向下流动,与扇形喷嘴呈特定角度进行喷吹,可以使喷吹过后的颗粒中95%以上颗粒的球形度达到0.8以上,提高了风淬钢渣的性能和应用价值。

附图说明

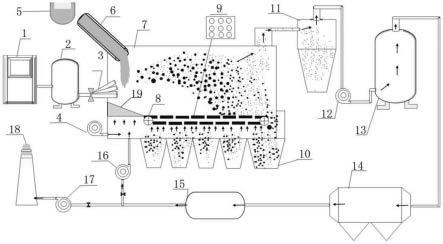

33.图1示出了根据本发明的一个示例性实施例的熔融冶炼渣制备球形颗粒的风淬装置的结构示意图。

34.附图标记说明如下:

35.1-空气压缩机、2-储气罐、3-喷嘴单元、4-冷却气体补充单元、5-熔体罐、6-高温熔体溜槽、7-喷吹成球室、8-活动篦板传送带、9-篦板、10-集料仓、11-分离单元、12-高温风机、13-冷却单元、14-高温布袋收尘器、15-降温净化装置、16-循环风机、17-烟囱风机、18-烟囱、19-冷却气体挡板。

具体实施方式

36.在下文中,将结合附图和示例性实施例来详细说明本发明的熔融冶炼渣制备球形颗粒的风淬方法。

37.在本发明的第一示例性实施例中,所述风淬方法通过熔融冶炼渣制备球形颗粒的风淬装置来实现,所述熔融冶炼渣制备球形颗粒的风淬装置主要包括喷吹成球单元、喷吹气体供应单元、熔融液渣输送单元、分离单元、冷却单元和尾气冷却循环单元。

38.其中,喷吹成球单元水平设置在地面上且包括喷吹成球室、集料仓和活动篦板传送带。其中,活动篦板传送带设置在喷吹成球室的底部将喷吹成球室内部分隔成喷吹成球腔体和冷却气体腔体,集料仓设置在所述喷吹成球室底部且和冷却气体腔体连通以收集球形颗粒。这里,集料仓可包括设置在喷吹成球室底部的多个收集舱体。在活动篦板传送带上设置有圆形开孔,一方面,冷却气体腔体中的冷却风可以通过该圆形开孔进入喷吹成球腔体中对球形颗粒进行冷却。另一方面,球形颗粒在重力作用下掉落在活动篦板传送带上,直径小于圆形开孔的球形颗粒可以通过圆形孔掉入冷却气体腔体底部的集料仓中进行收集。直径大于圆形孔的球形颗粒随活动篦板传送带传送方向进入尾部的集料仓中收集存储。该

圆形开孔起到对球形颗粒进行筛分的作用。此外,还可在活动篦板传送带之前(也就是熔融液渣的下方)设置冷却气体挡板,使冷却气体腔体中的冷却风只能从活动篦板上的开孔进入喷吹成球腔体中,避免冷却气体腔体中的冷却风直接作用在熔融液渣上。这里,喷吹成球室的围护结构为耐高温复合结构,外层为耐高温钢结构、中间层为耐高温保温层、内壁为喷涂高温耐火材料的耐高温合金板。

39.在本实施例中,熔融液渣输送单元与喷吹成球室的上部连接向喷吹成球腔体中输送熔融液渣,熔融液渣在喷吹成球腔体中竖直向下流出。这里,熔融液渣可为钢渣、高炉矿渣、合金渣、磷渣、铜渣等。风淬获得的渣球可以用于建设用高性能骨料、易流型辅助性胶凝材料、石油/天然气/页岩气压裂支撑剂、聚合物填料等。

40.在本实施例中,喷吹气体供应单元与喷吹成球室的下部连接向喷吹成球腔体提供预定压力的压缩空气,将所述熔融液渣喷吹成球形颗粒。垂直流出的高温熔体在经喷嘴喷出的压缩空气作用下吹散形成液滴,液滴冷却过程中在表面张力作用下收缩成球,冷却气体腔体中的冷却气体对球体进一步冷却。喷吹成球室上还设置有尾气出口将喷吹产生的高温风排出,所述高温风中携带有细颗粒。

41.在本实施例中,分离单元的进口与喷吹成球室的尾气出口相连,所述分离单元能够将高温风中携带的细颗粒分离得到细颗粒和高温气体。分离单元的出口与冷却单元的进口相连,冷却单元能够将高温气体冷却后得到低温气体。这里,细颗粒的粒径可为0~0.15mm,高温气体的温度可为550~950℃,低温气体的温度可为80~150℃。

42.在本实施例中,尾气冷却循环单元的进口与冷却单元的出口连接,所述尾气冷却循环单元的出口与喷吹成球单元下部连接向冷却气体腔体中供应冷却风。这里,将风淬过程产生的气体冷却循环利用,减少尾气的排放,达到节能环保的作用。例如,所述尾气冷却循环单元可包括降温净化装置和循环风机,所述降温净化装置的进口和所述冷却单元的出口连接,所述降温净化装置的出口与所述循环风机的进口连接,所述循环风机的出口与所述冷却气体腔体连通。

43.在本实施例中,所述风淬方法包括步骤:

44.开启喷吹气体供应单元以预定压力和流量向喷吹成球室中供应喷吹气体。

45.开启尾气冷却循环单元向冷却气体腔中供应冷却气体,开启冷却单元。

46.体翻转熔体罐,使熔融液渣以预定流量在喷吹成球腔体中竖直流出被喷吹成球形颗粒,喷吹产生的高温风进入分离单元分离出携带的细颗粒后进入冷却单元冷却降温,从冷却单元出来的气体进入尾气冷却循环单元冷却后进入冷却气体腔体中循环利用。具体来讲,开启空气压缩机,压缩空气进入储存罐,保持压缩空气压力0.3mpa以上,开启空气阀,压缩空气经喷嘴喷出。开启补偿冷却风风机和冷却单元,开启高温风机和循环风机。翻转熔体罐,将熔体倒入高温熔体溜槽,熔体通过高温熔体溜槽垂直流出。垂直流出的高温熔体在经喷嘴喷出的压缩空气作用下吹散形成液滴,液滴冷却过程中在表面张力作用下收缩成球。球体在自重作用下下落,补偿冷却风风机和循环风机鼓出的空气对球体进一步冷却。冷却后的球体落在活动篦板上,5mm以下颗粒通过篦板圆孔进入集料仓,大于5mm颗粒随篦板传送带进入尾部集料仓。部分细颗粒被高温风(温度约550℃~950℃)带入旋风分离器实现气固分离;高温风进入冷却单元(余热锅炉)降温并生产热水或蒸汽。降温空气(80~150℃)进入高温布袋收尘器,空气中风尘被高温布袋收尘器收集。空气继续流入烟气净化装置降温

(降到20~30℃)和脱除超细颗粒(粒径范围为0~0.075mm)。最终气体经循环风机进入喷吹成球室作为冷却风循环使用。若有过量空气,则经烟气风机进入烟囱外排。

47.在本示例性实施例中,所述喷吹气体的压力可为0.3~1.0mpa,流量可为1.5~2.5m3/s。所述冷却气体的压力可为5~10kpa,流量可为3.0~5.0m3/s。

48.在本示例性实施例中,所述熔融液渣的温度为1200~1600℃,熔融液渣在喷吹成球腔体中竖直流出的质量流量可为10~20kg/s。

49.在本示例性实施例中,所述球形颗粒的粒径可为0~10mm,所述细颗粒的粒径可为0~0.15mm,所述超细颗粒的粒径可为0~0.075mm。

50.在本示例性实施例中,所述风淬装置还可包括高温布袋收尘器,所述高温布袋收尘器设置在冷却单元和尾气冷却循环单元之间以对低温气体进行除尘,进一步去除去低温气体中携带的粉尘。

51.在本示例性实施例中,所述喷吹气体供应单元可包括空气压缩机、储气罐和喷嘴单元。其中,空气压缩机的出口与所述储气罐的进口连接,储气罐的出口与所述喷嘴单元的进口连接,喷嘴单元的出口与所述喷吹成球室连接,所述喷嘴单元可包括3~5个喷嘴,所述3~5个喷嘴在竖直方向间隔预定距离呈扇形分布。这里,从喷嘴中喷出的压缩空气压力不低于0.3mpa。扇形布置的喷嘴在竖直方向与熔融冶炼渣液接触角度和范围更宽,可避免密度较重的熔融冶炼渣液直接突破高速气流喷吹流场、掉落在挡板上;同时,与熔融冶炼渣液垂直的喷吹气流可以有效吹散球形颗粒,避免高温球形颗粒相互粘结。

52.在本示例性实施例中,所述喷吹成球室可为长方体结构,所述熔融液渣输送单元可设置在所述长方体结构的左上部,所述活动篦板传送带可呈水平设置,所述活动篦板传送带上开孔能够通过5mm以下的球形颗粒,尾气出口设置在长方体结构的右上角。

53.在本示例性实施例中,所述风淬装置还可包括烟囱和烟囱风机,所述烟囱风机进口和尾气冷却循环单元的出口连接,所述烟囱风机的出口与烟囱相连将过量的尾气送入烟囱中外排。

54.在本示例性实施例中,所述风淬装置还可包括冷却气体补充单元,所述冷却气体补充单元与所述喷吹成球室下部连接以向冷却气体腔体中补充冷却风。这里,冷却气体补充单元可为风机,风机通过管路与喷吹成球室连接。

55.在本示例性实施例中,所述熔融液渣输送单元可包括熔体罐和高温熔体溜槽,所述高温熔体溜槽可为弧形凹槽,凹槽表面可喷涂有高温耐火涂层,所述高温熔体溜槽中心轴线与水平面的夹角可为30~70

°

。这里,熔体罐即冶金行业通常使用的渣包(渣罐)、高温熔体溜槽整体呈弧形,由喷涂有高温耐火材料涂层的合金钢制成。

56.在本示例性实施例中,所述风淬装置制备球形颗粒中有95%以上颗粒的球形度达到0.8以上。

57.在本示例性实施例中,所述冷却单元可为余热锅炉和/或热水、蒸汽、汽轮机发电机,回收熔融液渣中的余热,减少热量排放,提高冷量利用效率。

58.图1示出了根据本发明的一个示例性实施例的熔融冶炼渣制备球形颗粒的风淬装置的结构示意图。

59.在本发明的第二示例性实施例中,如图1中所示,所述风淬方法通过熔融冶炼渣制备球形颗粒的风淬装置来实现,所述熔融冶炼渣制备球形颗粒的风淬装置主要包括喷吹成

球单元、喷吹气体供应单元、熔融液渣输送单元、分离单元和尾气冷却循环单元。

60.其中,喷吹成球单元水平设置在地面上且包括喷吹成球室7、集料仓10和活动篦板传送带8。其中,活动篦板传送带8设置在喷吹成球室7的底部将喷吹成球室7内部空间分隔成喷吹成球腔体和冷却气体腔体。集料仓10设置在喷吹成球室7的底部且和冷却气体腔体连通以收集球形颗粒。在活动篦板传送带8上设置有圆形开孔,一方面,冷却气体腔体中的冷却风可以通过该圆形开孔进入喷吹成球腔体中对球形颗粒进行冷却。另一方面,球形颗粒在重力作用下掉落在活动篦板传送带8上,直径小于圆形开孔的球形颗粒可以通过圆形孔掉入冷却气体腔体底部的集料仓10中进行收集。直径大于圆形孔的球形颗粒随活动篦板传送带传送方向(即图1中从左到右方向)进入尾部的集料仓中收集存储。这样,圆形开孔起到对球形颗粒进行筛分的作用。此外,如图1中所示,还可在活动篦板传送带8之前(也就是熔融液渣的下方)设置冷却气体挡板19,使冷却气体腔体中的冷却风只能从活动篦板传送带上的开孔进入喷吹成球腔体中,避免冷却气体腔体中的冷却风直接作用在熔融液渣上。这里,喷吹成球室的各个壁面的围护结构为耐高温复合结构,外层为耐高温钢结构、中间层为耐高温保温层、内壁为喷涂高温耐火材料的耐高温合金板。此外,如图1中所示,活动篦板传送带8包括多块篦板9以链接方式构成,开孔设置在篦板9上。

61.在本实施例中,如图1中所示,熔融液渣输送单元与喷吹成球室7的上部连接向喷吹成球腔体中输送熔融液渣,熔融液渣在喷吹成球腔体中呈竖直向下流出。这里,熔融液针可为钢渣、高炉矿渣、合金渣、磷渣、铜渣等。风淬获得的渣球可以用于建设用高性能骨料、易流型辅助性胶凝材料、石油/天然气/页岩气压裂支撑剂、聚合物填料等。

62.在本实施例中,如图1中所示,喷吹气体供应单元与喷吹成球室7的下部连接向喷吹成球腔体提供预定压力的压缩空气,将竖直向下流出熔融液渣喷吹成球形颗粒。这里,垂直流出的高温熔体在经喷嘴喷出的压缩空气作用下吹散形成液滴,液滴冷却过程中在表面张力作用下收缩成球,冷却气体腔体中的冷却气体对球体进一步冷却。喷吹成球室上还设置有尾气出口将喷吹过程产生的高温风排出,所述高温风中携带有细颗粒。

63.在本实施例中,如图1中所示,分离单元11的进口与喷吹成球室7的尾气出口相连,分离单元11能够将高温风中携带的细颗粒分离得到细颗粒和高温气体。如图1中所示,分离单元11的出口与冷却单元13的进口相连,冷却单元13能够将高温气体冷却后得到低温气体。例如,分离单元可以为旋风分离器。这里,细颗粒的粒径可为0~0.15mm,高温气体的温度可为550~950℃,低温气体的温度可为80~150℃。此外,在分离单元11和冷却单元13之间还设置有高温风机12,高温风机12将分离除去细颗粒后的高温气体输送到冷却单元中进行冷却降温。

64.在本实施例中,尾气冷却循环单元的进口与冷却单元的出口连接,所述尾气冷却循环单元的出口与喷吹成球单元下部连接向冷却气体腔体中供应冷却风。这里,将风淬过程产生的气体冷却后循环利用,可以减少尾气的排放,达到节能环保的作用。例如,如图1中所示,所述尾气冷却循环单元可包括降温净化装置15和循环风机16,所述降温净化装置15的进口和所述冷却单元13的出口连接,所述降温净化装置15的出口与所述循环风机16的进口连接,所述循环风机16的出口与所述冷却气体腔体连通。

65.在本实施例中,所述风淬方法包括步骤:

66.开启喷吹气体供应单元以预定压力和流量向喷吹成球室中供应喷吹气体。

67.开启尾气冷却循环单元向冷却气体腔中供应冷却气体,开启冷却单元。

68.体翻转熔体罐,使熔融液渣以预定流量在喷吹成球腔体中竖直流出被喷吹成球形颗粒,喷吹产生的高温风进入分离单元分离出携带的细颗粒后进入冷却单元冷却降温,从冷却单元出来的气体进入尾气冷却循环单元冷却后进入冷却气体腔体中循环利用。

69.具体来讲,开启空气压缩机,压缩空气进入储存罐,保持压缩空气压力0.3mpa以上,开启空气阀,压缩空气经喷嘴喷出;开启补偿冷却风风机;开启高温风机和两个循环风机;翻转熔体罐,将熔体倒入高温熔体溜槽,熔体通过高温熔体溜槽垂直流出;垂直流出的高温熔体在经喷嘴喷出的压缩空气作用下吹散形成液滴,液滴冷却过程中在表面张力作用下收缩成球;球体在自重作用下下落,补偿冷却风风机和循环风机鼓出的空气对球体进一步冷却;球体落在活动篦板上,5mm以下颗粒通过篦板圆孔进入集料仓,大于5mm颗粒随篦板传送带进入尾部集料仓;部分细颗粒被高温风(温度约550℃~950℃)带入旋风分离器实现气固分离;高温风进入余热锅炉降温并生产热水或蒸汽;降温空气(80~150℃)进入高温布袋收尘器,空气中风尘被高温布袋收尘器收集;空气继续流入烟气净化装置降温(降到20~30℃)和脱除超细颗粒(粒径范围为0~0.075mm);最终气体经循环风机进入喷吹成球室作为冷却风循环使用;若有过量空气,则经烟气风机进入烟囱外排。

70.在本示例性实施例中,所述喷吹气体的压力可为0.3~1.0mpa,流量可为1.5~2.5m3/s;所述冷却气体的压力可为5~10kpa,流量可为3~5m3/s。

71.在本示例性实施例中,所述熔融液渣的温度为1200~1600℃,熔融液渣在喷吹成球腔体中竖直流出的质量流量可为10~20kg/s。

72.在本示例性实施例中,所述球形颗粒的粒径可为0~10mm,所述细颗粒的粒径可为0~0.15mm,所述超细颗粒的粒径可为0~0.075mm。

73.在本示例性实施例中,如图1中所示,所述风淬装置还可包括高温布袋收尘器14,所述高温布袋收尘器14设置在冷却单元13和尾气冷却循环单元之间以对低温气体进行除尘,进一步去除去低温气体中携带的粉尘。

74.在本示例性实施例中,如图1中所示,所述喷吹气体供应单元可包括空气压缩机1、储气罐2和喷嘴单元3。其中,空气压缩机1的出口与储气罐2的进口连接,储气罐2的出口与喷嘴单元3的进口连接,喷嘴单元3的出口与喷吹成球室7连接。所述喷嘴单元3可包括3~5个喷嘴,所述3~5个喷嘴在竖直方向间隔预定距离呈扇形分布。这里,从喷嘴中喷出的压缩空气压力不低于0.3mpa。扇形布置的喷嘴在竖直方向与熔融冶炼渣液接触角度和范围更宽,可避免密度较重的熔融冶炼渣液直接突破高速气流喷吹流场、掉落在挡板上;同时,与熔融冶炼渣液垂直的喷吹气流可以有效吹散球形颗粒,避免高温球形颗粒相互粘结。

75.在本示例性实施例中,如图1中所示,所述喷吹成球室7可为长方体结构,熔融液渣输送单元可设置在所述长方体结构的左上部,所述活动篦板传送带8可呈水平设置,所述活动篦板传送带上的圆形开孔能够通过5mm以下的球形颗粒,尾气出口设置在长方体结构的右上角。

76.在本示例性实施例中,如图1中所示,所述风淬装置还可包括烟囱18和烟囱风机17,所述烟囱风机17进口和尾气冷却循环单元的出口连接,所述烟囱风机17的出口与烟囱18相连将过量的尾气送入烟囱中外排。

77.在本示例性实施例中,如图1中所示,所述风淬装置还可包括冷却气体补充单元4,

所述冷却气体补充单元4与所述喷吹成球室7下部连接以向冷却气体腔体中补充冷却风。这里,冷却气体补充单元可为风机,风机通过管路与喷吹成球室连接。

78.在本示例性实施例中,如图1中所示,所述熔融液渣输送单元可包括熔体罐5和高温熔体溜槽6,所述高温熔体溜槽6可为弧形凹槽,凹槽表面可喷涂有高温耐火涂层,所述高温熔体溜槽6中心轴线与水平面的夹角可为30~70

°

。这里,熔体罐即冶金行业通常使用的渣包(渣罐)、高温熔体溜槽整体呈弧形,由喷涂有高温耐火材料涂层的合金钢制成。

79.在本示例性实施例中,所述风淬装置制备球形颗粒中有95%以上颗粒的球形度达到0.8以上。

80.在本示例性实施例中,如图1中所示,所述冷却单元13可为余热锅炉和/或热水、蒸汽、汽轮机发电机,回收熔融液渣中的余热,减少热量排放,提高冷量利用效率。

81.综上所述,本发明的有益效果可包括一下内容中至少一项:

82.(1)本发明熔融冶炼渣制备球形颗粒的风淬装置的布局和结构合理,风淬工艺容易控制,风淬效果好;

83.(2)本发明采用余热锅炉及可扩展的热水、蒸汽、汽轮机发电装置作为冷却单元,回收了高炉钛渣中的预热,避免了能量的浪费;

84.(3)本发明的熔融冶炼渣制备球形颗粒的风淬方法的喷吹成球单元采用耐高温复合结构,外层为耐高温钢结构、中间层为耐高温保温层、内壁为喷涂高温耐火材料的耐高温合金板,避免了风淬过程中热量的损失和喷吹成球室自身降温的影响;

85.(4)本发明的熔融液渣在喷吹成球单元中竖直向下流动,与扇形喷嘴呈特定角度进行喷吹,可以使喷吹过后的颗粒中95%以上颗粒的球形度达到0.8以上,提高了风淬钢渣的性能和应用价值。

86.尽管上面已经结合附图和示例性实施例描述了本发明,但是本领域普通技术人员应该清楚,在不脱离权利要求的精神和范围的情况下,可以对上述实施例进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。