1.本发明属于电子材料、铁电材料及新能源材料领域,具体涉及一类钛酸盐基固态复相功能材料及其制备方法和其在电子元器件、电能存储器件等系统中的应用。

背景技术:

2.在信息时代,集成电路(ic)/芯片技术与产品按摩尔定律飞速发展,对人类的影响深远。高度集成化、微细化、时钟开关高频化、降低功耗和提高性能是ic器件及系统发展的长期趋势,这在很大程度上得益于场效应晶体管尺寸的不断缩小,而缩小的关键因素是栅极介质膜材料。但是,常规栅介质膜材料二氧化硅(sio2)的潜能现已达物理极限。要使晶体管尺寸进一步缩小,为弥补其介电常数偏低而须使膜厚减至2nm以下,但这将面临隧穿漏电、功耗激增、杂质扩散影响阈值电压及性能等难以调和的尖锐矛盾。寻求具有高介电常数的栅介质膜新材料来取而代之,成了近年来研究的热点。特别地,利用具有铁电性的高介电材料在脉冲电压下会出现瞬态负电容等特殊性能,为解决晶体管小型化瓶颈提供了另一新途径(见catalan g.et al,“negative capacitance detected”,nature materials,vol.14,2015),有望突破对传统场效应晶体管的玻尔兹曼暴政(限制),使亚阈值摆幅ss大幅低于60mv/dec的下限值,大幅改善晶体管的开关电流比、降低器件功耗与发热、减小器件特征尺寸。此外,基于铁电高介电材料的新一代电容器型随机存储器件(feram),具有高速、高集成度、低功耗和抗辐射等优点,并已实现产品化。

3.总之,具有高介电常数等特性的功能材料在ic/芯片和半导体器件小型化等方面的应用潜力十分巨大。

4.而且,具有巨介电常数的功能材料在电能存储单元与系统方面的应用,同样潜力巨大、前景广阔。目前,巨介电材料的体系主要集中于ba

x

sr

(1-x)

tio3、cacu3ti4o

12

、和锆钛酸铅系pb(zr和ti)o3(含有害金属铅)铁电材料,其介电常数在1000以上,最高达到3

×

104。但此类巨介电材料储能密度普遍在10~30j/cm2,远低于电化学电池,储能的实用性严重不足。为此,专利cn112552056a提出了一种相对介电系数高达108级的复相钛酸铷材料,以此种材料作为电介质,有望在较低电压下实现较高的能量密度。但是复相钛酸铷材料中的铷(rb)元素,是一种较稀缺的元素,氧化铷、碳酸铷、硝酸铷价格昂贵,并且rb元素非常活泼,不易开发存储,限制了rb材料体系的产业化。

5.另外,为结合电化学电池和超级电容器的优点,离子混合电容器应运而生,如cn111321421b、cn110914942b和cn201710807182.7等专利,其还原电势低且绿色环保,在保持离子电池较高能量密度的同时又兼具电容器优异的功率密度,有望成为大功率储能器件的首选。但目前离子混合电容器(包括上述专利)基本上都采用液态电解质。

技术实现要素:

6.为了解决现有技术存在的上述技术问题,本发明在第一方面提供了一类钛酸盐基固态复相功能材料,其特征在于,所述钛酸盐基固态复相功能材料包含:

7.(1)化学式为(m

2-xax

)(ti

n-yby

)o

2n 1

zwt%ln的至少一种第一物相;和

8.(2)化学式为tio2的第二物相;

9.其中:

10.m为li、na、k元素中的一种或多种;

11.a为碱土金属元素中的一种或多种;

12.b为zr、mg、mn、nb、ni、fe、co、sb、zn、cl、br、i元素中的一种或多种;

13.ln为镧系稀土元素中的一种或多种;

14.n=1~10;

15.0≤x≤1;

16.0≤y≤0.5n;并且

17.0≤z≤10。

18.本发明在第二方面提供了根据本发明第一方面所述的钛酸盐基固态复相功能材料的制备方法,所述方法包括如下步骤:

19.(1)前驱体材料的制备:将m元素源、钛源、可选的碱土金属源、可选的b元素源、可选的镧系元素源混合,并制成粉末状的前驱体材料;

20.(2)钛酸盐基固态复相功能材料的制备:将所述前驱体材料在200~1500℃在空气中进行热处理,制备成钛酸盐基固态复相功能材料。

21.本发明在第三方面提供了本发明第一方面所述的功能材料或本发明第二方面所述的方法制备的功能材料在制造电子元器件或电能存储器件中的应用;所述电子元器件优选为信息存储元器件,所述电能存储器件优选为介质电容器(尤其是高储能密度的介质电容器)和离子混合电容器(尤其是全固态的离子混合电容器)。

22.相对于现有技术,本发明具有有益的效果:

23.本发明制备的复相功能材料在具备优良铁电性(剩余极化强度与自发极化强度之比≥60%)、高达108~109级别的相对介电常数和10-3

s/cm离子电导率的同时,用储量丰富且较为廉价的li、na、k等元素取代稀有且昂贵的rb元素,使材料成本降低近百倍;另通过镧系、碱土金属元素等的掺杂,可提高复相功能材料的介电常数、降低介电损耗,且制备的复相功能材料的微观结构更稳定。

24.本发明方法制备工艺简单,成本低、重复性好且易于规模化、产业化生产。

25.本发明所述的复相功能材料可应用于电子元器件,如信息存储等领域。另外,借鉴现有多层薄膜电介质电容器的交替层叠或卷绕式结构,可以采用本发明所述的复相功能材料取代现有“巨介电质”制备高储能密度的介质电容器。而且,可以利用其巨介电常数和高离子电导率,制备全固态的离子混合电容器。这两类可再充固态储能器件具有超高能量密度、高充放电速率、高安全性、长循环寿命及低成本的优点。

附图说明

26.图1为实施例1(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9 2wt%la基多晶态陶瓷的sem图。

27.图2为实施例1(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9 2wt%la基多晶态陶瓷材料的电滞回线图(p-e图)。

28.图3为实施例2k

1.6

na

0.4

ti3coo9基玻璃-陶瓷的sem图。

29.图4为实施例3na2ti2o5玻璃材料的sem图。

30.图5为实施例3na2ti2o5玻璃材料的xrd图。

31.图6为各实施例中不同材料与离子阻塞电极构成的器件的交流阻抗图谱。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如上所述,本发明在第一方面提供了一类钛酸盐基固态复相功能材料,其特征在于,所述钛酸盐基固态复相功能材料包含:

34.(1)化学式为(m

2-xax

)(ti

n-yby

)o

2n 1

zwt%ln的至少一种第一物相;和

35.(2)化学式为tio2的第二物相。

36.其中,m为li、na、k元素中的一种或多种。

37.其中,a为碱土金属元素(例如为铍、镁、钙、锶和钡)中的一种或多种。

38.其中,b为zr、mg、mn、nb、ni、fe、co、sb、zn、cl、br、i元素中的一种或多种。

39.其中,ln为镧系稀土元素(例如为镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱和镥)中的一种或多种。

40.其中,n=1~10。例如,n可以为2、3、4、5、6、7、8或9;优选的是,n=2~6。当然,n可以为整数,也可以为小数。

41.其中,0≤x≤1。例如,x可以为0.01、0.02、0.03、0.05、0.08、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9;优选的是,0.05﹤x﹤0.3。

42.其中,0≤y≤0.5n。例如,y可以为0.1、0.2、0.3或0.4;

43.其中,0≤z≤10。例如,z可以为1、2、3、4、5、6、7、8或9。

44.优选的是,所述至少一种第一物相占所述钛酸盐基固态复相功能材料的总质量的50~99wt%(例如为60、70、80、90或95wt%)。所述第二物相占所述钛酸盐基固态复相功能材料的总质量比例的1~50wt%(例如为10、20、30或40wt%)。

45.优选的是,所述钛酸盐基固态复相功能材料可以为具有非晶态(例如玻璃态)、玻璃-陶瓷和多晶态陶瓷组成的至少一种微观形态的功能材料。

46.另外优选的是,所述钛酸盐基固态复相功能材料具有:

47.(1)108~109数量级的巨介电常数;

48.(2)不小于107ω.cm数量级(例如不小于108或109ω.cm数量级)的电子电阻率;

49.(3)不小于10-3

s/cm数量级(例如不小于1

×

10-3

s/cm、2

×

10-3

s/cm或5

×

10-3

s/cm数量级)的离子电导率。

50.优选的是,所述钛酸盐基固态复相功能材料的超低频介电损耗≤1。

51.更优选的是,所述钛酸盐基固态复相功能材料还具有优良的铁电性,剩余极化强度与自发极化强度之比≥60%。

52.本发明在第二方面提供了根据本发明第一方面所述的钛酸盐基固态复相功能材料的制备方法,所述方法包括如下步骤:

53.(1)前驱体材料的制备:将m元素源、钛源、可选的碱土金属源、可选的b元素源、可选的镧系元素源混合,并制成粉末状的前驱体材料;

54.(2)钛酸盐基固态复相功能材料的制备:将所述前驱体材料在200~1500℃(例如300、400、500、600、700、800、900、1000、1100、1200、1300或1400℃)在空气中进行热处理,制备成钛酸盐基固态复相功能材料,其微观形态为非晶态(玻璃态)、玻璃-陶瓷复合态或多晶态陶瓷。

55.优选的是,在步骤(1)中,所述前驱体材料通过固相混合法、化学沉淀法、水热法、溶胶-凝胶法中的至少一种方法来制得。

56.优选的是,在步骤(2)中,所述热处理为非晶态材料热处理方法、玻璃-陶瓷复合态材料热处理方法和多晶态陶瓷材料热处理方法中的一种。

57.优选的是,为了防止在热处理过程中m元素(如li、k和na)的挥发损失,优选在原料配比时在理论计算量的基础上多加以m元素计为1wt至5wt%的m源原料。

58.优选的是,所述非晶态材料热处理方法通过如下方式(i)进行:以0.2~10℃/min(例如0.5、1、2、3、4、5、6、7、8或9℃/min)升温速率将所述前驱体材料升温至200~650℃(例如300、400、500或600℃),保温0.1~20h(例如0.5、1、1.5、2、2.5、10、15或20h),然后冷却至室温,得到非晶态的钛酸盐基固态复相功能材料。进一步优选的是,所述冷却为随炉冷却。

59.在进行所述热处理时,可以将前驱体材料放入坩埚中,然后将坩埚放到高温炉(例如管式炉、马弗炉等)进行。

60.更优选的是,所述前驱体材料是通过溶胶-凝胶法或化学沉淀法制备的粉末形式的前驱体材料。

61.另外优选的是,所述非晶态材料热处理方法可以通过如下方式(ii)进行:以0.2~10℃/min(例如0.5、1、2、3、4、5、6、7、8或9℃/min)的升温速率将所述前驱体材料升温至900~1500℃(例如1000、1100、1200、1300或1400℃),保温0.1~20h(例如0.5、1、1.5、2、2.5、5、10或15h),得到熔融液,然后将所述熔融液以100℃/s~10000℃/s(200、500、1000、或5000℃/s)的降温速度降至室温,得到非晶态(具体地说为玻璃态)的钛酸盐基固态复相功能材料。

62.在进行所述热处理时,可以将前驱体粉末放入坩埚中,然后置入高温炉(如玻璃熔炉)中进行。优选的是,所述降温通过将所述熔融液从坩埚转移在低温介质(例如水或淬火油)中进行降温的方式进行,并最后进一步包括将制得的产物粉碎细化,制备成粉末形式的非晶态的钛酸盐基固态复相功能材料。另外优选的是,所述降温通过将所述熔融液转移在模具(例如耐高温模具)中然后降温的方式进行,得到目标形状的非晶态的钛酸盐基固态复相功能材料。

63.无论采用所述方式(i)还是采用所述方式(ii),都可以制得的非晶态材料。

64.优选的是,所述玻璃-陶瓷复合态材料热处理方法通过如下步骤进行:将非晶态的钛酸盐基固态复相功能材料在500~900℃(例如600、700或800)保温0.1~20h(例如0.5、1、1.5、2、2.5、5、10或15h)条件下进行退火热处理,使其非晶态基体内生长出晶体,然后冷却至室温,制得玻璃-陶瓷态的钛酸盐基固态复相功能材料;优选的是,所述冷却为随炉冷却;更优选的是,退火热处理所采用的所述非晶态的钛酸盐基固态复相功能材料由本发明上述方法制得。

65.优选的是,所述多晶态陶瓷材料热处理方法通过如下方式进行:以0.2~10℃/min(例如0.5、1、2、3、4、5、6、7、8或9℃/min)的升温速率将所述前驱体材料从室温升至780~1300℃(例如800、900、1000、1100或1200),保温0.1~20h(例如0.51、2、3、5、8/10/15huo20h),然后冷却至室温,制得多晶态的钛酸盐基固态复相陶瓷功能材料;优选的是,所述热处理在马弗炉中进行;更优选的是,所述冷却为随炉冷却;进一步优选的是,在制得多晶态的钛酸盐基固态复相陶瓷功能材料之后,还包括粉碎细化的步骤,从而制得粉末形式的多晶态的钛酸盐基固态复相陶瓷功能材料。

66.与现有技术相比,本发明制得的固态复相功能材料在具备高达108~109级相对介电常数、10-3

s/cm级离子电导率和优良铁电性的同时,用较为廉价的na、k等元素取代rb元素,使材料成本降低近百倍;另通过镧系、碱土金属等元素的掺杂,可提高复相功能材料的介电常数、降低介电损耗,且制备的复相功能材料的微观结构更稳定。此外本发明材料的制备工艺简单,成本低、重复性好且易于产业化生产。这些都比现有技术有了实质性的改进和显著的优势。本发明作为功能材料,可应用于电子元器件、高电能密度储能器等领域,具备巨大产业化潜力。

67.实施例

68.为方便理解本发明以下结合附图和实施例对本发明进行进一步详细阐述。但本发明的内容不仅仅局限于下面的实施例。此外,应理解,在阅读了本发明所记载的内容之后,本领域技术人员对本发明做各种改动,均属于本发明请求保护专利权范围。以下实施例中,如无具体说明,所述的试剂均为市售化学试剂。

69.实施例1:钛酸盐基固态复相功能多晶态陶瓷材料的制备

70.本实施例制备钛酸盐基固态复相功能多晶态陶瓷材料的方法包括如下步骤:

71.(1)前驱体材料的制备

72.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

73.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

zwt%ln化学式,选n=4,x=0.5,y=1,设计化学式为(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9的基体材料,并加入2wt%稀土元素la进行掺杂改性,该物相占材料总质量比例的95wt%,化学式为tio2的物相占材料总质量比例的5wt%。其中采用分析纯的k2co3、na2co3、baco3、tio2和nb2o5为原材料,按照化学计量比配料时,多加入1wt%的k和2wt%的na,以补充此基体材料在高温合成时k、na元素的挥发损失。

74.步骤(ii):将步骤(i)配置好的原料放置行星式球磨机中,加入球磨介质锆球和分散剂无水乙醇,其球:料:分散剂比例为3:1:4。球磨时间为24h,转速为300rpm/min,将混合后的浆料取出在80℃烘箱中烘干,制得原料混合粉料。

75.步骤(iii):将步骤(ii)中制得的原料混合粉料磨细过80目筛,制得粉末形式的前驱体材料。

76.(2)钛酸盐基固态复相功能材料的制备

77.将以上制得的前驱体材料放入氧化铝坩埚中进行热处理,制得粉末形式的以(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9 2wt%la表示的钛酸盐基固态复相功能多晶态陶瓷材料,热处理制度为以3℃/min升至850℃保温3h,后随炉冷却。

78.(3)测试材料的制备

79.为了测试所制得的钛酸盐基固态复相功能多晶态陶瓷材料的性能,利用所制得的钛酸盐基固态复相功能多晶态陶瓷材料通过包括如下步骤的方法制备片状基体,并涂覆得到银电极:

80.步骤(a):将以上制得的钛酸盐基固态复相功能多晶态陶瓷材料放入球磨罐中进行球磨,球:料:分散剂比例为3:1:4球磨速度为300rpm/min,球磨时间为24h,制得球磨浆料。

81.步骤(b):将步骤(a)中所得的球磨浆料放置80℃烘箱中,烘干,将烘干的粉体与pvb粘结剂混合均匀并造粒,再过100目筛,得到粉料。

82.步骤(c):将步骤(b)中制得的粉料经过单向压力压制成型,其压力为10mpa,压制成片状材料。

83.步骤(d):将步骤(c)中所得片状材料,放入氧化铝坩埚中,采用步骤(ii)制得的原料混合粉料,对陶瓷片进行埋烧以获得相关的碱金属气氛,防止碱金属在烧结过程中大量挥发,偏离化学计量比。烧结制度为:以2℃/min升至380℃保温5h,以确保将pvb从坯体中完全排除,并以3℃/min升至1000℃保温3h,后随炉冷却,即得到片状钛酸盐基固态复相功能多晶态陶瓷材料(其为烧结致密的多晶态陶瓷片)。

84.步骤(e):将步骤(d)中所得烧结致密的多晶态陶瓷片,经过1200目砂纸研磨抛光得到光滑的表面,并对其两侧涂覆银浆,150℃干燥固化,制得银电极,然后测试该样品的电学性能。

85.实施例2:钛酸盐基固态复相功能玻璃材料的制备

86.本实施例制备钛酸盐基固态复相功能玻璃材料的方法包括如下步骤:

87.(1)前驱体材料的制备

88.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

89.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

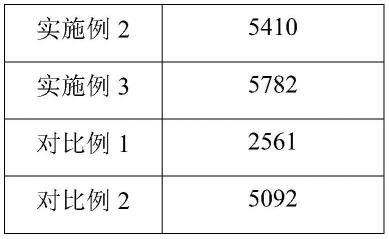

化学式,选n=4,x=0,y=1,设计化学式为(k

1.6

na

0.4

)(ti3co)o9的基体材料,并加入1wt%稀土元素sm进行掺杂改性,该物相占材料总质量比例的97wt%,二氧化钛相占材料总质量比例的3wt%。其中采用分析纯的k2co3、na2co3、coo、tio2和sm2o3为原材料,按照化学计量比配料时,多加入1wt%的k和2wt%的na,以补充此基体材料在高温合成时k、na元素的挥发损失。

90.步骤(ii):将步骤(1)配置好的原料放置行星式球磨机中,加入球磨介质锆球和分散剂无水乙醇,其球:料:分散剂比例为3:1:4。球磨时间为24h,转速为300rpm/min,将混合后的浆料取出在80℃烘箱中烘干,制得原料混合粉料。

91.(iii)将步骤(ii)中所得的原料混合粉料磨细过80目筛,制得粉末形式的前驱体材料。

92.(2)钛酸盐基固态复相功能材料的制备

93.将步骤(ii)中所得的前驱体材料放入氧化铝坩埚中,以3℃/min升温至1250℃达到熔融状态,静置保温0.5h得到澄清的玻璃液体。

94.将步骤(iii)中所得玻璃液体倒入低温介质(室温的水)中,以200℃/s的降温速度将玻璃液体降温到室温,得到玻璃颗粒(块体)。将得到的玻璃颗粒依次用玛瑙研钵研磨、行星式球磨机球磨,再过80目筛,制得粉末形式的钛酸盐基固态复相功能非晶态材料(玻璃粉体)。

95.(3)测试材料的制备

96.将步骤(2)所得的玻璃粉体经过冷等静压压制成型,其压力为100mpa,制得片状材料,并与实施例1所述的相同方法制得银电极,然后测试该样品的电学性能。

97.实施例3:钛酸盐基固态复相功能玻璃材料(99wt%na2ti2o5 1wt%tio2)的制备

98.本实施例制备钛酸盐基固态复相功能玻璃材料的方法包括如下步骤:

99.(1)前驱体材料的制备

100.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

101.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

化学式,选n=2,x=0,y=0,设计化学式为na2ti2o5的材料,该物相占材料总质量比例的99wt%,二氧化钛相占材料总质量比例1wt%。其中采用分析纯的na2co3和tio2为原材料,按照化学计量比配料时,多加入3wt%的na,以补充此基体材料在高温合成时na元素的挥发损失。

102.步骤(ii):将步骤(i)配置好的原料放置行星式球磨机中,加入球磨介质锆球和分散剂无水乙醇,其球:料:分散剂比例为3:1:4。球磨时间为24h,转速为300rpm/min,将混合后的浆料取出在80℃烘箱中烘干,制得原料混合粉料。

103.步骤(iii):将步骤(ii)中所得的原料混合粉料磨细过80目筛,制得粉末形式的前驱体材料。

104.(2)钛酸盐基固态复相功能材料的制备

105.将以上制得的前驱体材料放入氧化铝坩埚中,高温合成na2ti2o5玻璃溶液,其工艺制度为以3℃/min升至1200℃保温1h。将所得的玻璃溶液倒至模具(该模具尺寸如下:深度t=2mm)中,以200℃/s的速度迅速降温至室温,得到玻璃态片状材料,即得到钛酸盐基固态复相功能玻璃材料。

106.(3)测试材料的制备

107.步骤(5):将步骤(2)中所得的玻璃态片状材料,经过1200目砂纸研磨抛光得到光滑的表面,并采用与实施例1所述的相同方法制得银电极,然后测试该样品的电学性能。

108.实施例4:钛酸盐基固态复相功能玻璃-陶瓷材料(98wt%(li

1.62k0.18

ca

0.2

)(ti

5.4

nb

0.6

)o

13

2wt%tio2)的制备

109.本实施例制备钛酸盐基固态复相功能玻璃-陶瓷材料的方法包括如下步骤:

110.(1)前驱体材料的制备

111.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

112.步骤(i):按照化学计量比配料。具体地说,以k2co3、li2co3、caco3、tio2和nb2o5为原料,以化学式(li

1.62k0.18

ca

0.2

)(ti

5.4

nb

0.6

)o

13

化学计量比进行配料,该物相占材料总质量比例的98wt%,二氧化钛相占材料总质量比例的2wt%。按照化学计量比配料时,多加入2wt%的li和2wt%的k,以补充此基体材料在高温合成时li、k元素的挥发损失。

113.步骤(ii):将步骤(i)配置好的原料放在行星式球磨机中,加入球磨介质锆球和分散剂无水乙醇,其球:料:分散剂比例为3:1:4。球磨时间为24h,转速为300rpm/min,将混合后的浆料取出在80℃烘箱中烘干,制得原料混合粉料。

114.(iii)将步骤(ii)中所得的原料混合粉料磨细过80目筛,制得粉末形式的前驱体材料。

115.(2)钛酸盐基固态复相功能材料的制备

116.除玻璃液制备温度为1230℃保温1h除外,其余制备流程重复实施例2中的步骤(2)和(3),制备(li

1.62k0.18

ca

0.2

)(ti

5.4

nb

0.6

)o

13

玻璃粉体,将其经过冷等静压压制成型,其压力为100mpa,制得片状材料;

117.另外,除玻璃液制备温度为1230℃保温1h除外,其余制备流程重复实施例3中的步骤(2),制得(li

1.62k0.18

ca

0.2

)(ti

5.4

nb

0.6

)o

13

片状玻璃材料。将所得的片状玻璃材料置于马弗炉中进行退火热处理,退火热处理制度:以3℃/min的升温速率从室温升至640℃,保温3h,然后随炉冷却至室温,即得到钛酸盐基固态复相功能玻璃-陶瓷材料。

118.(3)测试材料的制备

119.将步骤(2)中所得的玻璃-陶瓷材料,经过1200目砂纸研磨抛光得到光滑的表面,并采用与实施例1所述的相同方法制得银电极,然后测试该样品的电学性能。

120.实施例5:钛酸盐基固态复相功能非晶态材料的制备

121.本实施例制备钛酸盐基固态复相功能非晶态材料的方法包括如下步骤:

122.(1)前驱体材料的制备

123.本实施例制备前驱体材料采用溶胶-凝胶法进行,该方法包括如下子步骤:

124.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

zwt%ln化学式,选n=2,x=0.1,y=0.05,设计化学式为(k

1.9

mg

0.1

)(ti

1.95

mn

0.05

)o5的基体材料,该物相占材料总质量比例的97wt%,化学式为tio2的物相占材料总质量比例的3wt%。其中采用分析纯的水合醋酸钾、水合醋酸镁、醋酸锰和钛酸丁酯,按照化学计量比配料;柠檬酸用量按钛酸丁酯和柠檬酸物质的量之比为4:1称取。

125.步骤(ii):将钛酸丁酯溶于乙二醇配置成第一溶液;其中钛酸丁酯与乙二醇的体积比为1:3。

126.步骤(iii):将水合醋酸钾、水合醋酸镁、醋酸锰、柠檬酸、无水乙醇和去离子水混合配置成第二溶液。

127.步骤(iv):搅拌步骤(ii)中制得的第一溶液,并同时将步骤(iii)得到的第二溶液以0.1~1ml/s(本实施例为0.8ml/s)滴加到步骤(ii)制得的第一溶液中,再滴加氨水以控制ph在5~6的范围内,最后搅拌20~40min(本实施例为30h)获得透明的第三溶液,然后将所述第三溶液陈化12~48h(本实施例为30h)得到凝胶。

128.步骤(v):将步骤3中的凝胶在80~120℃(本实施例为90℃)下干燥,得到干凝胶形式的前驱体材料。

129.(2)钛酸盐基固态复相功能材料的制备

130.将干凝胶在400℃下热处理6h,随炉冷却至室温,得到钛酸盐基固态复相功能非晶态粉体材料。

131.(3)测试材料的制备

132.将以上制得的钛酸盐基固态复相功能非晶态粉体材料经过冷等静压压制成型,其压力为100mpa,制得片状块体材料,对其两侧涂覆银浆,150℃干燥固化,制得银电极,然后测试该样品的电学性能。

133.实施例6钛酸盐基固态复相功能多晶态陶瓷材料的制备

134.本实施例制备钛酸盐基固态复相功能多晶态陶瓷材料的方法包括如下步骤:

135.(1)前驱体材料的制备

136.本实施例制备前驱体材料采用溶胶-凝胶法进行,该方法包括如下子步骤:

137.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

zwt%ln化学式,选n=4,x=0.5,y=0.3,设计化学式为(li

0.45

na

1.05

sr

0.5

)(ti

3.7

fe

0.3

)o9的基体材料,该物相占材料总质量比例的98wt%,化学式为tio2的物相占材料总质量比例的2wt%。其中采用分析纯的水合醋酸锂、水合醋酸钠、硝酸锶、硝酸铁和钛酸丁酯按照化学计量比配料;柠檬酸用量按钛酸丁酯和柠檬酸物质的量之比为4:1称取。

138.步骤(ii):将钛酸丁酯溶于乙二醇配置成第一溶液;其中钛酸丁酯与乙二醇的体积比为1:2.5。

139.步骤(iii):将水合醋酸锂、水合醋酸钠、硝酸锶、硝酸铁、柠檬酸、无水乙醇和去离子水混合配置成第二溶液。

140.步骤(iv):搅拌步骤(ii)中制得的第一溶液,并同时将步骤(iii)中得到的第二溶液以0.1~1ml/s(本实施例为0.8ml/s)滴加到步骤(ii)制得的第一溶液中,再滴加氨水以控制ph在5~6的范围内,最后搅拌20~40min(本实施例为30min),获得透明的第三溶液,然后将所述第三溶液陈化12~48h(本实施例为25h)得到凝胶。

141.步骤(v):将步骤(iv)中得到的凝胶在80~120℃下干燥,得到干凝胶形式的前驱体材料。

142.(2)钛酸盐基固态复相功能材料的制备

143.将干凝胶在800℃下热处理4h,随炉冷却至室温,得到钛酸盐基固态复相功能非晶态粉体材料。

144.(3)测试材料的制备

145.除多晶态陶瓷材料的烧结温度为950℃(步骤(d)中的第二阶段保温温度)外,其余制备流程重复实施例1中步骤(3)。

146.实施例7:钛酸盐基固态复相功能多晶态陶瓷材料li2ti3o7的制备

147.本实施例制备钛酸盐基固态复相功能多晶态陶瓷材料的方法包括如下步骤:

148.(1)前驱体材料的制备

149.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

150.步骤(i):按照化学计量比配料。具体地说,以lioh和tio2为原料,按照化学式li2ti3o7化学计量比进行配料,li2ti3o7物相占材料总质量比例的90wt%,二氧化钛相占材料总质量比例的10wt%。多加入2wt%的li,以补充此基体材料在高温合成时li元素的挥发损失。

151.步骤(ii):将步骤(i)配置好的原料放在行星式球磨机中,加入球磨介质锆球和分散剂无水乙醇,其球:料:分散剂比例为3:1:4。球磨时间为24h,转速为300rpm/min,将混合后的浆料取出在80℃烘箱中烘干,制得原料混合粉料。

152.步骤(iii):将步骤(2)中所得原料磨细过80目筛,,制得粉末形式的前驱体材料。

153.(2)钛酸盐基固态复相功能材料的制备

154.将以上制得的前驱体材料放入氧化铝坩埚中,烧制得到li2ti3o7粉体。烧制制度如下:以3℃的升温速率升至850℃,保温10h,随后随炉冷却至室温,得到li2ti3o7陶瓷粉体。

155.(3)测试材料的制备

156.除多晶态陶瓷材料的烧结温度为900℃(步骤(d)中的第二阶段保温温度)外,其余

制备流程重复实施例1中步骤(3)。

157.实施例8:钛酸盐基固态复相功能玻璃材料(99wt%(na

1.8

ca

0.2

)ti2o5 1wt%tio2)的制备

158.本实施例制备钛酸盐基固态复相功能玻璃材料的方法包括如下步骤:

159.(1)前驱体材料的制备

160.本实施例制备前驱体材料采用固相混合法进行,该方法包括如下子步骤:

161.步骤(i):按照化学计量比配料。具体地说,根据(m

2-xax

)(ti

n-yby

)o

2n 1

化学式,选n=2,x=0.2,y=0,设计化学式为(na

1.8

ca

0.2

)ti2o5的材料,该物相占材料总质量比例的99wt%,二氧化钛相占材料总质量比例1wt%。其中采用分析纯的na2co3、caco3和tio2为原材料,按照化学计量比配料时,多加入2.5wt%的na,以补充此基体材料在高温合成时na元素的挥发损失。

162.其余制备流程按照实施例3中的相应流程进行。

163.性能测试

164.测试结果如下表1和图1至6所示。其中图1显示了实施例1(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9 2wt%la基多晶态陶瓷的sem图。图2显示了实施例1(k

1.2

na

0.3

ba

0.5

)(ti3nb)o9 2wt%la基多晶态陶瓷材料的电滞回线图(p-e图)。图3显示了实施例2k

1.6

na

0.4

ti3coo9基玻璃-陶瓷的sem图。图4显示了实施例3na2ti2o5玻璃材料的sem图。图5显示了实施例3na2ti2o5玻璃材料的xrd图。图6显示了实施例1至7中不同材料与离子阻塞电极构成的器件的交流阻抗图谱。表1显示实施例中不同材料的各项电学性能对比。

165.表1

[0166][0167]

首先,从表1和图6中可以看出,所有实施例中制备的钛酸盐基固态复相功能材料都具备108~109级的静介电常数、107ω.cm及以上级的电子电阻率、10-3

s/cm及以上级的离子电导率和超低频介电损耗≤1的材料特性参数。其次,图2为(k

0.8

na

0.2

)

1.5

ba

0.5

ti3nbo9基多晶态陶瓷材料的电滞回线图,由此可见该材料具有优良的铁电性。再其次,从各实施例中可以看出,锂、钠、钾元素取代铷元素后,材料的相对介电常数和离子电导率并无明显下降,说明使用相对便宜的锂、钠和钾替代昂贵的铷是完全可行的。另外,添加一定量的掺杂元素来

取代主体结构中的钛元素,不会引起材料的相对介电常数和离子电导率明显下降,且通过镧系、碱土金属元素的掺杂,可提高功能材料的电子电阻,降低介电损耗,对于这种复相功能材料应用于电子元器件、可再充电储能器件等领域有重要的意义。

[0168]

最后说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。