一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法

技术领域

1.本发明涉及一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法,属于微波吸收材料技术领域。

背景技术:

2.目前,智能电子设备和通信技术的推广和应用导致了电磁干扰和电磁波辐射问题的日益突出,严重威胁着信息安全和人类健康。此外,由于雷达跟踪系统的不断创新,传统战斗武器的生存也面临着巨大的威胁。因此,对电磁波屏蔽和电磁波吸收材料的研究可以缓解这些污染问题,提高武器的生存能力。

3.电磁波吸收材料应满足以下要求:首先材料的特性阻抗应尽可能接近自由空间阻抗,其次可以尽可能地衰减入射电磁波。为满足上述要求,非磁性电磁波吸收材料的相对复介电常数应达到适中的值。y2si2o7基复合陶瓷的电磁波吸收性能和微波吸收机理尚未见报道,这可能为开发具有高温电磁吸收性能的新型材料提供了参考方向。

4.因此,迫切需要开发一种具有较低介电常数的新型材料作为电磁波吸收材料的基体。

技术实现要素:

5.本发明的目的是提出一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法,利用碳化硅作为损耗介质来实现微波衰减,利用二氧化硅作为绝缘穿透层来增强阻抗匹配特性,将y2si2o7颗粒在1400~1500℃下烧结形成珊瑚结构,形成多孔结构,有利于碳化硅在陶瓷孔隙和表面的沉积;采用化学气相渗透技术,在y2si2o7粒子上沉积碳化硅,y2si2o7粒子通过碳化硅导电层形成了一个连续的结构,多个sic-y2si2o7颗粒通过二氧化硅绝缘层连接在一起,扩大整体陶瓷颗粒,形成花椰菜状结构。此外,许多较小的孔隙转化为微米级的孔隙,在sio2/sic-y2si2o7复合陶瓷中形成裂纹。故,sio2/sic-y2si2o7复合陶瓷中的花椰菜状结构有利于增强电磁特性,包括阻抗匹配特性、电磁波反射和散射。

6.本发明使用溶胶-凝胶法制备y2si2o7粉末,y2si2o7粉末压制成型后高温焙烧得到多孔y2si2o7陶瓷,采用碳化硅化学气相渗透技术沉积,得到sic-y2si2o7复合陶瓷;sic-y2si2o7复合陶瓷在温度为1100~1200℃下氧化处理2~3h,得到sio2/sic-y2si2o7复合陶瓷。

7.一种以y2si2o7为基体的sic基微波吸收陶瓷的制备方法,具体步骤如下:

8.(1)将si(c2h5)4溶解于乙醇中得到溶液a,y(no3)3·

6h2o搅拌溶解于去离子水中得到溶液b;室温下,溶液a和溶液b搅拌混合得到凝胶c,凝胶c干燥得到干凝胶,干凝胶研磨成凝胶粉,凝胶粉进行冷压成型后置于温度为1400~1500℃的空气中烧结热处理2~3h,得到y2si2o7粉末;

9.(2)y2si2o7粉末经碳化硅化学气相渗透技术沉积,得到sic-y2si2o7复合陶瓷;

10.(3)sic-y2si2o7复合陶瓷经氧化处理,得到sio2/sic-y2si2o7复合陶瓷。

11.所述步骤(1)凝胶c中si元素与y的摩尔比为1:1,凝胶c依次置于温度为70~100℃下干燥2~3h和温度为120~150℃下干燥2~3h;

12.所述步骤(2)碳化硅化学气相渗透的气源为ch3sicl3,温度为1000~1100℃,压强为5~6kpa,h2为载气,ar为稀释气,渗透沉积时间为80~85h;

13.所述步骤(3)氧化处理温度为1100~1200℃,处理时间为2~3h。

14.本发明的有益效果是:

15.(1)本发明采用化学渗透气相和氧化技术合成了具有菜花状结构的sic2/sic-y2si2o7复合陶瓷,适当的碳化硅导电层避免了导电损耗和极化损耗,二氧化硅绝缘层增强了阻抗匹配特性,构建了有利于微波能量耗散的微米级孔隙结构;

16.(2)本发明sic2/sic-y2si2o7陶瓷具有良好的相稳定性和耐水蒸汽腐蚀性能,可用于制备高达1500℃的温度下使用的环境屏障涂层;

17.(3)本发明方法操作过程简便,易于实施,适合于规模化工业生产应用。

附图说明

18.图1为实施例3纳米多孔y2si2o7陶瓷的sem图;

19.图2为实施例3纳米sic-y2si2o7复相陶瓷的sem图;

20.图3为实施例3纳米sio2/sic-y2si2o7复相陶瓷的sem图;

21.图4为实施例3纳米sio2/sic-y2si2o7复相陶瓷的tem图;

22.图5为实施例3纳米sic-y2si2o7和sio2/sic-y2si2o复合陶瓷的拉曼光谱。

具体实施方式

23.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

24.实施例1:一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法,具体步骤如下:

25.(1)将si(oc2h5)4搅拌溶解于乙醇中得到溶液a,y(no3)3·

6h2o搅拌溶解于去离子水中得到溶液b;室温下,溶液a和溶液b搅拌混合得到凝胶c,其中凝胶c中si元素与y的摩尔比为1:1,凝胶c置于温度为80℃下干燥2h,再置于温度为130℃下干燥2h得到干凝胶,干凝胶放入玛瑙球磨罐中研磨2h形成凝胶粉,凝胶粉进行冷压成型后置于温度为1400℃的热空气中烧结热处理2h得到y2si2o7粉末;其中冷压成型的压强为8mpa;

26.(2)y2si2o7经碳化硅化学气相渗透沉积,得到sic-y2si2o7复合陶瓷;其中气源为ch3sicl3,温度为1000℃,压强为5kpa,h2为载气,ar为稀释气,渗透沉积时间为80h;

27.(3)sic-y2si2o7复合陶瓷经氧化处理即得sio2/sic-y2si2o7微波吸收复合陶瓷;其中氧化处理温度为1100℃,氧化处理时间为2h;

28.本实施例sio2/sic-y2si2o7微波吸收复合陶瓷表面的碳化硅与氧反应形成二氧化硅,导致部分碳化硅被破坏,缺陷含量增加;此外,一些非晶态碳层在高温氧环境下被破坏,也导致了缺陷含量的增加。

29.实施例2:一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法,具体步骤如下:

30.(1)将si(oc2h5)4搅拌溶解于乙醇中得到溶液a,y(no3)3·

6h2o搅拌溶解于去离子水中得到溶液b;室温下,溶液a和溶液b搅拌混合得到凝胶c,其中凝胶c中si元素与y的摩尔比为1:1,凝胶c置于温度为90℃下干燥2h,再置于温度为140℃下干燥2h得到干凝胶,干凝胶放入玛瑙球磨罐中研磨2h形成凝胶粉,凝胶粉进行冷压成型后置于温度为1500℃的热空气中烧结热处理2h得到y2si2o7粉末;其中冷压成型的压强为9mpa;

31.(2)y2si2o7经碳化硅化学气相渗透沉积,得到sic-y2si2o7复合陶瓷;其中气源为ch3sicl3,温度为1100℃,压强为5kpa,h2为载气,ar为稀释气,渗透沉积时间为82h;

32.(3)sic-y2si2o7复合陶瓷经氧化处理即得sio2/sic-y2si2o7微波吸收复合陶瓷;其中氧化处理温度为1100℃,氧化处理时间为3h;

33.本实施例sio2/sic-y2si2o7微波吸收复合陶瓷表面的碳化硅与氧反应形成二氧化硅,导致部分碳化硅被破坏,缺陷含量增加;此外,一些非晶态碳层在高温氧环境下被破坏,也导致了缺陷含量的增加。

34.实施例3:一种以y2si2o7为基体的sio2/sic基微波吸收陶瓷的制备方法,具体步骤如下:

35.(1)将si(oc2h5)4搅拌溶解于乙醇中得到溶液a,y(no3)3·

6h2o搅拌溶解于去离子水中得到溶液b;室温下,溶液a和溶液b搅拌混合得到凝胶c,其中凝胶c中si元素与y的摩尔比为1:1,凝胶c置于温度为100℃下干燥3h,再置于温度为150℃下干燥2h得到干凝胶,干凝胶放入玛瑙球磨罐中研磨2h形成凝胶粉,凝胶粉进行冷压成型后置于温度为1500℃的热空气中烧结热处理3h得到y2si2o7粉末;其中冷压成型的压强为9mpa;

36.(2)y2si2o7经碳化硅化学气相渗透沉积,得到sic-y2si2o7复合陶瓷;其中气源为ch3sicl3,温度为1100℃,压强为6kpa,h2为载气,ar为稀释气,渗透沉积时间为85h;

37.(3)sic-y2si2o7复合陶瓷经氧化处理即得sio2/sic-y2si2o7微波吸收复合陶瓷;其中氧化处理温度为1200℃,氧化处理时间为3h;

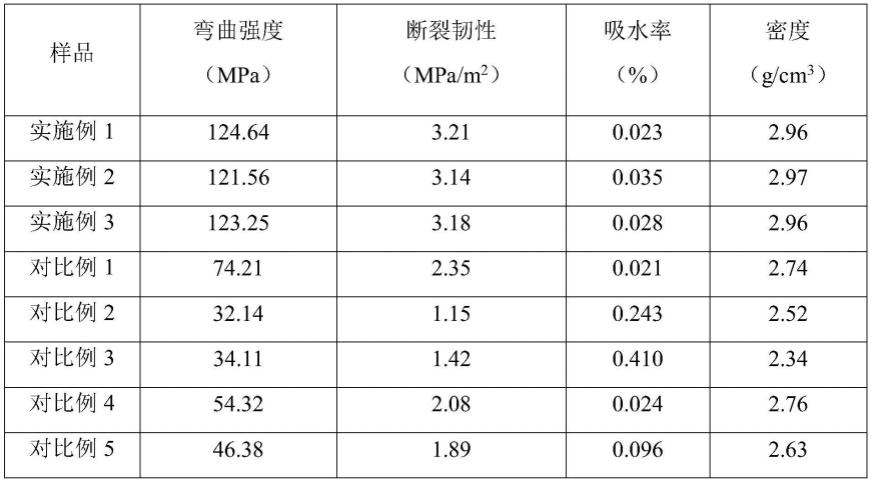

38.本实施例sic/y2si2o7复合陶瓷的sem见图2,y2si2o7颗粒(白色)被碳化硅导电层(灰色)覆盖,与y2si2o7相比,sic/y2si2o7复合陶瓷只有少量的孔隙;纳米sio2/sic-y2si2o7复相陶瓷的sem见图3,sio2/sic-y2si2o7复合陶瓷表面粗糙,多个sic/y2si2o7颗粒通过二氧化硅绝缘层连接在一起,扩大整体陶瓷颗粒,形成花椰菜状结构,许多较小的孔隙转化为微米级的孔隙,在sio2/sic-y2si2o7复合陶瓷中形成裂纹;

39.sio2/sic-y2si2o7复相陶瓷的tem见图4,纳米碳化硅、y2si2o7和非晶态结构在sic-y2si2o7复合陶瓷中分布均匀,在基体中还观察到具有5nm的非晶碳;与sic-y2si2o7复合陶瓷相比,sio2/sic-y2si2o7复合陶瓷中不仅出现了纳米碳化硅和y2si2o7,而且还出现了二氧化硅,但由于温度为1100℃的氧化反应,非晶碳层消失;

40.sic-y2si2o7和sio2/sic-y2si2o7复合陶瓷的拉曼光谱见图5,d和g波段的强度比(id/ig)可以评价石墨化的程度;sic-y2si2o7的id/ig值为0.96;而sio2/sic-y2si2o7的id/ig值增加到1.06,说明石墨化程度降低;结果可以看出,其表面的碳化硅与氧反应形成二氧化硅,导致部分碳化硅被破坏,缺陷含量增加;此外,一些非晶态碳层在高温氧环境下被破坏,也导致了缺陷含量的增加。

41.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作

出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。