1.本技术涉及雾化技术领域,具体是涉及一种雾化器和电子雾化装置。

背景技术:

2.电子雾化装置由雾化组件、电池和控制电路等部分组成,雾化组件作为电子雾化装置的核心元件,其能否稳定供液决定了雾化效果和使用体验。

3.现有技术中,有些雾化组件由金属发热丝缠绕棉绳或纤维绳组成,雾化液与棉芯两端接触,然后传输至中心发热丝处加热雾化。然而,采用这种雾化组件的电子雾化装置会遇到雾化液供应不充足的问题,导致雾化组件出现抽吸焦味。

技术实现要素:

4.有鉴于此,本技术提供一种雾化器和电子雾化装置,以解决现有雾化器和电子雾化装置中雾化组件供液不充足,抽吸产生焦味的问题。

5.为了解决上述技术问题,本技术提供的一个技术方案为:提供一种雾化器,包括:雾化器包括:储液仓、底座组件和换气基座,底座组件具有容置槽;换气基座设置于所述容置槽内;所述换气基座上形成换气通道,所述换气通道的第一端与所述雾化器的外部连通,第二端与所述储液仓连通。

6.其中,所述底座组件包括底座和沉台,底座包括底座本体和侧壁;其中,侧壁由底座本体朝向储液仓的表面延伸形成,所述侧壁开设所述容置槽;沉台作为所述换气基座,设置于所述容置槽内;所述沉台上开设有所述换气槽;所述换气槽从所述沉台靠近所述储液仓的一端延伸至远离所述储液仓的另一端。

7.其中,所述底座组件包括底座和沉台,底座包括底座本体和侧壁;其中,侧壁由底座本体朝向储液仓的表面延伸形成,所述侧壁开设所述容置槽;沉台作为所述换气基座,设置于所述容置槽内;所述沉台与所述容置槽之间形成换气槽;所述换气槽从所述沉台靠近所述储液仓的一端延伸至远离所述储液仓的另一端。

8.其中,所述沉台靠近所述储液仓的一端低于所述侧壁本体靠近所述储液仓的一端。

9.其中,所述底座本体靠近所述储液仓的表面具有积液仓,所述换气通道的第一端延伸至所述积液仓的底部并与所述积液仓连通。

10.其中,所述底座本体还具有连通孔,所述换气通道通过所述连通孔与所述雾化器的外部连通。

11.其中,所述底座组件还包括第一密封件,第一密封件设置于所述底座靠近所述储液仓的一侧;所述第一密封件包括第一密封件本体、凸起部和凸台,第一密封件本体盖设在所述底座上;凸起部设置于所述第一密封件本体靠近所述底座的表面并覆盖所述换气槽;凸台设置于所述第一密封件本体远离所述底座的表面并具有换气口;所述换气口与所述换气槽连通。

12.其中,所述底座的侧壁为环形设置的闭合侧壁,对所述第一密封件形成支撑。

13.其中,所述雾化器还包括雾化组件,雾化组件设置于所述第一密封件本体远离所述底座的表面,用于在通电时加热并雾化气溶胶生成基质以形成气溶胶,所述雾化组件与所述凸台间隔设置。

14.其中,所述雾化器还包括:发热顶盖,设置于第一密封件远离所述底座的一侧,与所述第一密封件配合形成雾化腔且固定所述雾化组件;所述发热顶盖设有出气口,所述出气口与所述雾化腔和气溶胶通道连通。

15.其中,所述出气口的边缘为不规则形。

16.其中,所述底座组件具有长度方向和宽度方向,所述换气基座沿所述长度方向设置。

17.其中,所述换气基座的数量分别为两个,所述换气基座设置在所述底座组件长度方向的两端。

18.为了解决上述技术问题,本技术提供的另一个技术方案为:提供一种电子雾化装置,包括:雾化器和电源组件,所述雾化器为如上述任一项所述的雾化器;电源组件与所述雾化器连接,用于向所述雾化器供电。

19.本技术的有益效果:区别于现有技术,本技术提供的雾化器和电子雾化装置中,雾化器包括储液仓、底座组件和换气基座,底座组件具有容置槽;换气基座设置于所述容置槽内;所述换气基座上形成换气通道,所述换气通道的第一端与所述雾化器的外部连通,第二端与所述储液仓连通。通过在底座组件上设置换气基座形成换气通道,该换气通道在抽吸过程中调节雾化腔和储液仓的气压平衡,提高换气效率,同时可以防止雾化组件供液不充足,抽吸产生焦味的问题。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

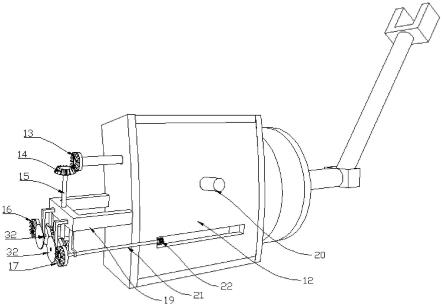

21.图1是本技术提供的电子雾化装置一实施例的结构示意图;

22.图2为本技术提供的雾化器的一实施例的爆炸结构示意图;

23.图3为本技术提供的雾化器的一实施例的剖视结构示意图;

24.图4为本技术提供的底座的一实施例的第一视角的结构示意图;

25.图5为本技术提供的底座的一实施例的第二视角的结构示意图;

26.图6为本技术提供的第一密封件的一实施例的第一视角的结构示意图;

27.图7为本技术提供的第一密封件的一实施例的第二视角的结构示意图;

28.图8为本技术提供的第一密封件的一实施例的第三视角的结构示意图;

29.图9为本技术提供的发热顶盖的一实施例的第一视角的结构示意图;

30.图10为本技术提供的发热顶盖的一实施例的第二视角的结构示意图;

31.图11为本技术提供的发热顶盖的一实施例的第三视角的结构示意图。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.本技术中的术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、的特征可以明示或者隐含地包括至少一个该特征。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

35.请参阅图1,图1是本技术提供的电子雾化装置的一实施例的结构示意图。电子雾化装置可用于液态基质的雾化。电子雾化装置包括相互连接的雾化器2和电源组件1。雾化器2用于存储液态气溶胶生成基质并雾化气溶胶生成基质以形成可供用户吸食的气溶胶,液态气溶胶生成基质可以是药液、植物草叶类液体等液态基质。雾化器2具体可用于不同的领域,比如,医疗、美容、休闲吸食等。电源组件1可以包括控制电路、电池、支架、壳体、气流传感器、顶针等。电池用于为雾化器2供电,以使得雾化器2能够雾化气溶胶生成基质形成气溶胶;气流传感器,如咪头,用于检测电子雾化装置中气流变化,控制电路根据气流传感器检测到的气流变化控制雾化器2是否工作。雾化器2与电源组件1可以是一体设置,也可以是可拆卸连接,根据具体需要进行设计。

36.请参阅图2至图3,图2为本技术提供的雾化器的一实施例的爆炸结构示意图,图3为本技术提供的雾化器的一实施例的剖视结构示意图。

37.本技术中的雾化器2可以包括底座30、第一密封件40、发热顶盖50、雾化组件60、壳体70及第二密封件80。其中,壳体70具有储液仓10、气溶胶通道90和收容腔(图未标),收容腔与储液仓10连通。储液仓10环绕气溶胶通道90设置,储液仓10用于存储气溶胶生成基质。底座30、第一密封件40和发热顶盖50均设置于收容腔内以与壳体70合围形成储液腔10。第一密封件40大体上罩设于底座30靠近储液仓10的一侧以对底座30形成密封,使储液仓10和收容腔相隔离;底座30对第一密封件40形成支撑。发热顶盖50设置于第一密封件40远离底座30的一侧,并与第一密封件40及底座30配合形成雾化腔61,且雾化腔61与气溶胶通道90连通。雾化组件60设置于第一密封件40远离底座30的一侧且至少部分位于雾化腔61内,用于在通电时加热并雾化气溶胶生成基质以形成气溶胶,其表面设置用于加热气溶胶生成基质的发热丝62。发热顶盖50还与第一密封件40配合固定雾化组件60。第二密封件80设置于

发热顶盖50与气溶胶通道90之间,用于对两者的连接处进行密封。壳体70的一端还具有抽吸口72,抽吸口72与气溶胶通道90连通,用户通过抽吸口72抽吸经雾化组件60雾化好的气溶胶。

38.雾化器2还具有换气通道20。换气通道20的两端分别连通外界大气与储液仓10,将外界气体导入储液仓10中,避免储液仓10处于过度的负压状态,实现储液仓10与外界大气的气压平衡,以利于储液仓10中的气溶胶生成基质输送至雾化组件60。本技术提供的独立设置的换气通道20,设置在底座组件上,直接与储液仓10连通,独立于下液通道设置,换气效率高且可以避免抽吸漏液。以下对本技术的换气通道20进行详细描述。

39.请参阅图4-图5,其中,图4为本技术提供的底座的一实施例的第一视角的结构示意图,图5为本技术提供的底座的一实施例的第二视角的结构示意图。换气通道20包括第一端201和第二端202,第一端201与雾化器2的外部连通,第二端202与储液仓10直接连通。在抽吸过程中调节储液仓10与雾化腔61和/或外部的气压平衡,以避免雾化组件60由于供液不足而产生焦味的问题。

40.具体的,在本实施例中,换气通道20的第一端201直接与雾化器2的外部连通,第二端202直接与储液仓10连通。本实施例中,“直接与雾化器2的外部连通”表明换气通道20不通过雾化腔61,“直接与储液仓10连通”表明换气通道20不通过下液通道。因此,换气通道20是独立设置,仅用于为储液仓10换气。在其他实施例中,第一端201也可以经过雾化器2的其他部件与外界大气连通,第二端202也可以经过第一密封件40或其他部件与储液仓10连通,本技术对此不做限制,只要其他部件不用于其他流体功能即可。

41.在本技术一实施例中,底座30可以单独形成换气通道20。具体的,在底座30的侧壁上开设从底座30底部延伸至底座30顶部的第一通孔(图未示),该第一通孔整体位于底座30的侧壁内,因此可以说底座30上可以单独形成换气通道20,而不需要与其他部件进行配合。

42.在本技术另一实施例中,第一密封件40设置于底座30靠近储液仓10的一侧,并与底座30配合形成换气通道20。具体的,底座30包括底座本体31和侧壁32,侧壁32由底座本体31朝向储液仓10的表面延伸形成。底座30的侧壁32开设换气槽33,第一密封件40覆盖换气槽33形成换气通道20。在本实施例中,侧壁32由底座本体31朝向储液仓10的表面延伸形成且在底座本体31的正投影为一个闭环。在其他实施例中,侧壁32可以为仅包括位于底座30一个或多个的支撑臂,所述支撑臂同样由底座本体31朝向储液仓10的表面延伸形成,换气槽33可设置在所述一个或多个支撑臂并与第一密封件40合围形成换气通道20。可以理解,本技术对侧壁32的形状、数量等不作限制,具有类似换气槽的侧壁或支撑臂结构,均包含在本技术的构思范围之内。

43.继续参阅图4,底座30具有长度方向和宽度方向,具体的,底座本体31具有大致呈矩形或椭圆形的底面,长度方向即沿矩形的长边方向或椭圆形的长轴方向,宽度方向即沿矩形的短边方向或椭圆形的短轴方向。在本实施例中,换气通道20沿底座的长度方向分布,且换气通道20的数量为2个,沿长度方向的两端设置。在其他实施例中,换气通道20的位置、数量可以根据需要进行调整,只要具有与本案相似的构思不应理解为对本技术保护范围的限制。

44.在本实施例中,底座30的侧壁32包括侧壁本体321和沉台322,侧壁本体321内表面开设容置槽3211。沉台322设置于容置槽3211内,沉台322上开设有换气槽33。本实施例中,

换气槽33开设于沉台322靠近底座30内腔的一侧,使得换气槽33从沉台322靠近储液仓10的一端延伸至远离储液仓10的另一端,第一密封件40覆盖换气槽33形成换气通道20。在其他实施例中,换气槽33也可以开设于沉台322的中央或其他部位,只要将换气槽33开设于沉台322上,即可达到这整体加工制造更方便的效果,本技术对此不做限制。在其他实施例中,换气槽33也可以省略,利用换气基座和容置槽之间的间隙形成换气通道。本技术采用沉台322,一方面可以方便生产加工,不需要开发新的底座30的生产模具,只需要在原有底座30模具的基础上,开设一个容置槽3211,然后单独生产具有换气槽33的沉台322的结构,两者进行匹配连接即可,方便快捷,同时能够降低生产成本。另一方面,沉台322也可以作为底座30模具出模的顶针位,方便出模,提高生产效率。底座本体31还具有连通孔38,换气通道20通过连通孔38与雾化器2的外部连通。连通孔38的大小与换气通道20靠近底座30的第一端201相适应。在本实施例中,沉台322采用塑胶材料,在其他实施例中,也可以采用其他材料。连通孔38可以设置于底座本体31的底面上,在其他实施例中,连通孔38也可以设置于底座本体31的侧面上,只要能实现与换气通道20的第一端201连通即可。另外,在其他实施例中,换气槽33也可以设置在第一密封件40上,或者在第一密封件40和底座30上均设有换气槽33,第一密封件40上的换气槽33和底座30上的换气槽33配合形成换气通道20,本技术对此不做限制。

45.其中,换气通道20可以设置一个或多个,换气通道20也可以设置为一个出气口、多个进气口36的结构,只要能实现两端分别连通雾化器2的外部和储液仓10即可。在一个实施例中,底座30具有长度方向和宽度方向,两个换气通道20对称设置于底座30沿长度方向的相对两端。

46.请参阅图4-图8,其中,图6为本技术提供的第一密封件的一实施例的第一视角的结构示意图,图7为本技术提供的第一密封件的一实施例的第二视角的结构示意图,图8为本技术提供的第一密封件的一实施例的第三视角的结构示意图。

47.在一实施例中,第一密封件40包括第一密封件本体41、第一凸起部42、第二凸起部43和凸台44。第一密封件本体41盖设在底座30上,第一密封件40采用硅胶材料,在实现与发热顶盖50和底座30连接的基础上,同时也可以保证密封性。第一凸起部42设置于第一密封件本体41靠近底座30的表面并覆盖底座30的换气槽33,从而形成换气通道20。第二凸起部43远离第一密封件本体41的表面具有第一凹槽431,第一凹槽431与发热顶盖50合围形成雾化腔61。具体地,第二凸起部43具有环形侧壁,环形侧壁围设成第一凹槽431。环形侧壁的相对两侧具有第一缺口4311,雾化组件60设置于雾化腔61内且雾化组件60的两端分别从第一缺口4311延伸出去并暴露在储液仓10中。第一缺口4311的形状和大小与雾化组件60的外表面相匹配,在安装时,第一缺口4311的侧壁与雾化组件60外壁贴合设置。在第二凸起部43靠近发热顶盖50的一侧进一步设置延伸部432,该延伸部432与发热顶盖50内腔进行匹配卡接。具体地,延伸部432设置于第二凸起部43的环形侧壁远离第一密封件本体41的表面且具有与第一缺口4311对应的开口。

48.在一实施例中,底座30的侧壁32为环形设置的闭合侧壁,对第一密封件40形成支撑。具体的,底座30的侧壁32环绕设置于第一密封件40的第一凸起部42的外侧,即第一密封件40的第一凸起部42插入底座30的环形侧壁32围成的腔体内,且与第一凸起部42匹配连接,从而对第一密封件40整体形成支撑作用。

49.在一实施例中,如图6所示,第一密封件本体41的侧壁外表面设置若干密封筋411,多个密封筋411层叠设置,且环绕设置于第一密封件本体41的侧壁外表面上,底座30的侧壁32在连接时,支撑该密封筋411,用于密封底座30的和第一密封件40的连接处,同时保证储液仓10的密封性,防止漏液。

50.第一密封件40具有与换气通道20连通的换气口441。具体地,在一实施例中,第一密封件本体41远离底座30的表面设置凸台44,且凸台44上具有换气口441,换气口441与换气槽33连通。具体的,凸台44朝向储液仓10延伸,且与储液仓10连通,换气口441设置在凸台44的表面,且换气口441与换气槽33连通,进而与储液仓10连通。雾化组件60与凸台44间隔设置,可以防止雾化组件60堵住换气口441,而且有利于换气口441的气泡脱离。如果雾化组件60与凸台44靠的太近或接触,换气口441的气泡容易附着在雾化组件60上。具体的,在本实施例中,凸台44设置在雾化组件60的两侧,雾化组件60的两侧与凸台44上的换气口441错位设置。凸台44采用硅胶材料,方便进行连接,同时保持密封性。在其他实施例中,也可以采用其他材料。

51.在一实施例中,如图3和图4所示,换气通道20的路径可以是直的,也可以是曲折的。在一实施例中,换气通道20设置为曲折的,在沉台322靠近储液仓10的一端低于侧壁本体321靠近储液仓10的一端。具体的,在沉台322的顶部留有一定的间隙325,分别用于与换气槽33和换气口441连通,从而形成换气通道20。也即,换气槽33靠近第一密封件40的第二端202通过该间隙325与换气口441连通,换气通道20在沉台322靠近第一密封件40的方向弯曲,即,换气通道20在换气槽33部分是轴向设置的,在沉台322靠近第一密封件40的部分朝向水平方向弯曲,以使得换气槽33与换气口441连通。在本实施例中,沉台322的高度低于侧壁本体321的高度0.2~0.3mm,使得储液仓10不容易漏液,同时又可以起到换气的作用。在其他的实施例中,换气口441可以设置为与换气槽33在同一条线上,从换气槽33靠近换气口441的一端直接连通换气口441,形成一条笔直的换气通道20。

52.在一实施例中,如图4和图8所示,底座30的侧壁32顶部设有第一支撑部323,第一支撑部323与沉台322处于侧壁本体321的不同侧壁上,用于与第一密封件40卡接。例如,侧壁本体321包括两个相对设置的长边和两个相对设置的短边,两个沉台322分别设置于两个相对设置的短边上,两个第一支撑部323分别设置于两个相对设置的长边上。底座30内腔设有第二支撑部324,第二支撑部324的底端固定在底座本体31靠近第一密封件40的表面,顶端朝向靠近第一密封件40的一侧延伸,第一支撑部323及第二支撑部324与第一密封件40内部的凹槽或卡槽对应连接。具体的,第一密封件40靠近底座30的表面具有与第二支撑部324匹配连接的第三凹槽433,连接时,第二支撑部324插接于第三凹槽433内,实现与第一密封件40的紧密连接。第一密封件本体41和第一凸起部42之间形成向内凹进的第四凹槽434,第一支撑部323连接于第一密封件40的第四凹槽434内,用于密封底座30和第一密封件40的连接处,实现与第一密封件40的紧密连接。第一支撑部323及第二支撑部324的数量、大小和形状可以根据需要进行设置,只要能实现与第三凹槽433和第四凹槽434的匹配连接即可。第一支撑部323与第二支撑部324的高度可以设置为一致,也可以不一致,本技术对此不做限制。

53.如图2至图4所示,底座本体31靠近储液仓10的内表面具有积液仓34,换气通道20的第一端201延伸至积液仓34的底部并与积液仓34连通,用于在减小储液仓10的压力的同

时冷凝液和渗漏的雾化液能沿换气通道20回流到回流储液仓10,避免漏液。底座30内腔底部设有第一保持部35和进气口36,进气口36用于进气。一方面,从该进气口36进入的气体可以进入雾化腔61,携带气溶胶之后进入气溶胶通道90。另一方面,从该进气口36进入的气体也可以依次通过连通腔361和积液仓34进入换气通道20进行换气。进气口36的周围设有凸出于进气口36的第二保持部37,第一保持部35和第二保持部37用于锁住积液仓34中的冷凝液和从储液仓10泄漏的雾化液。在进气口36上设有单向阀48,单向阀48可以覆盖进气口36,在气体从进气口36进入时,单向阀48可以打开,不进入气体时,单向阀48为闭合状态。同时,雾化腔61中的气体和积液仓34中的液体不能从进气口36流出。因此,单向阀48在保证进气口36进气的同时,防止积液仓34中的液体流出。另外,单向阀48在远离进气口36的一侧固定于积液仓34中,且在单向阀48的该侧结构上开设有多个通孔,该多个通孔可以使得第二支撑部324和电极47分别通过,对单向阀48进行固定,防止单向阀48因气体进入进气口36而发生偏移。

54.在一实施例中,如图4和图5所示,底座30的底座本体31与侧壁32的连接处设有一个或多个凸筋311,当设置多个凸筋311时,多个凸筋311环绕设置于侧壁32的外壁上,多个凸筋311与底座本体31与侧壁32均紧密连接,用于密封底座30的侧壁32和壳体70,保证储液仓10的密封性,防止漏液。

55.在一实施例中,底座本体31上还开设有第一电极孔39,第一电极孔39可以设置于进气口36的两侧或者周围,其形状、大小和数量可以根据具体需要进行设置,本技术对此不做限制。

56.如图4、图7和图8所示,第一密封件40还包括第二通孔45和第二电极孔46,第二通孔45设置于第一凹槽431底部中心位置,将进气口36与雾化腔61连通。第二电极孔46设置于第一凹槽431的底部且与第一电极孔39连通,以使雾化组件60的发热体通过该第二电极孔46与电极47电连接。在一个实施例中,两个第二电极孔46分别设置于第二通孔45的相对两侧。该第二通孔45的形状、大小和数量可以根据具体需要进行设置,本技术对此不做限制。第二电极孔46与第一电极孔39的大小相适应,位置处于同一条线上。

57.请参阅图9-图11,图9为本技术提供的发热顶盖的一实施例的第一视角的结构示意图,图10为本技术提供的发热顶盖的一实施例的第二视角的结构示意图,图11为本技术提供的发热顶盖的一实施例的第三视角的结构示意图。

58.在一实施例中,发热顶盖50包括本体部51和连接部52,本体部51位于连接部52靠近第一密封件40的一侧,连接部52用于与气溶胶通道90连接,本体部51用于与第一密封件40连接。具体地,在本实施例中,本体部51为靠近第一密封件40一侧开口的矩形体,连接部52为圆筒形,本体部51和连接部52的连接处为圆弧形的连接角。

59.如图3、图6和图11所示,本体部51靠近第一密封件40的表面具有第二凹槽514,该第二凹槽514用于与第一密封件40的延伸部432卡接。该第二凹槽514的底壁中心设有出气口511,出气口511将雾化腔61与气溶胶通道90连通。出气口511的边缘为不规则形,即出气口511边缘设置为不平滑的状态,例如出气口511边缘设置成锯齿状或波浪状。出气口511设置为该结构可以对气溶胶通道90中的冷凝液进行挂壁和导流,以便于冷凝液回流到雾化腔61,以减少抽吸漏液。在其他实施例中,出气口511形状和大小可以根据需要进行设置,本技术对此不做限制。

60.如图3、图9和图10所示,发热顶盖50的连接部52,向远离本体部51的一侧延伸,且连接部52的延伸端开设有多个卡槽521。卡槽521用于与第二密封件80进行配合卡接,使得卡槽521与第二密封件80紧密连接,以对气溶胶通道90和发热顶盖50进行密封。

61.发热顶盖50的连接部52的局部侧壁的厚度小于其他部分侧壁的厚度。即,对连接部52的侧壁厚度局部减薄形成减薄部522,例如,连接部52的侧壁为圆环形,将连接部52的侧壁的弧形外表面部分切成平面。该结构可以促进液体流通,避免其附近形成积液。局部减薄的侧壁与设有卡槽521的侧壁为不同侧的侧壁,即减薄部与卡槽521位于不同侧。在一个实施例中,两个卡槽521与两个减薄部沿着连接部52的圆环形侧壁交替设置。优选,等间隔设置,即,两个卡槽521的连线与两个减薄部的连线垂直。

62.如图3、图7和图9所示,在一实施例中,发热顶盖50设置于第一密封件40远离底座30的一侧,同时第一密封件40与发热顶盖50共同对雾化组件60形成支撑和固定。

63.具体的,如上所述,第一密封件40的第二凸起部43和第一密封件本体41相连接的表面形成第一缺口4311。同时,发热顶盖50靠近第一密封件40的一侧的本体部51上具有第二缺口512,第一缺口4311与第二缺口512对应设置,形成容纳雾化组件60的容纳腔,且共同对雾化组件60进行固定。第一缺口4311和第二缺口512的形状和大小与雾化组件60的端部相匹配,在安装时,第一缺口4311和第二缺口512的侧壁与雾化组件60端部外表面贴合设置,并进行匹配连接。

64.可选的,在第二缺口512朝向发热顶盖50的连接部52延伸的一侧开设有凹凸部513,该凹凸部513与雾化组件60连接,可以形成另一条换气通道20进行换气,该换气通道需经过下液通道和雾化腔61,然后到达积液仓34进行换气。在本实施例中,该凹凸部513为可有可无的结构,其设置或者不设置对本技术的结构和功能的实现没有影响。

65.在一实施例中,如图2所示,雾化器2还包括底盖71,底盖71设置在远离抽吸口72的一端,且套设于底座30的底部外表面,与壳体70配合连接。具体的,在壳体70靠近底盖71的一端外侧壁上设有凸块701,在底盖71与壳体70的外侧壁连接处具有与凸块701相匹配的凹陷711,凸块701和凹陷711配合卡接,以实现壳体70和底盖71和连接固定。可以理解,在其他实施例中,凸块701也可以设置在底盖71上,凹陷711也可以设置在壳体70上,两者同样可以方便地进行卡接。另外,壳体70和底盖71的连接方式也可以设置为螺纹、卡扣等,本技术对此不做限制。

66.本技术提供的雾化器和电子雾化装置中,雾化器包括:储液仓、底座组件和换气基座,底座组件具有容置槽;换气基座设置于所述容置槽内;所述换气基座上形成换气通道,所述换气通道的第一端与所述雾化器的外部连通,第二端与所述储液仓连通。通过在底座组件上设置换气基座形成换气通道,该换气通道在抽吸过程中调节雾化腔和储液仓的气压平衡,提高换气效率,同时可以防止雾化组件供液不充足,抽吸产生焦味的问题。

67.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。