ag系磷酸盐基无机抗菌耦合棉纤维的制备方法

技术领域

1.本发明属于织物整理技术领域,具体涉及ag系磷酸盐基无机抗菌耦合棉纤维的制备方法,应用于抗菌棉散纤维、棉纱、棉混纺纱和服装、非植入式医疗、卫生保健织物等。

背景技术:

2.棉散纤维,是原棉纤维、或原棉经梳联、并条后的纤维,是棉纱、棉混纺纱以及服装、非植入式医疗、卫生保健织物的原材料。随人民群众生活水平提高,对抗菌织物的抗菌性提出广谱、高效、耐洗、而且制备方法环保的技术需求。ag

、cu

、cu

2

、zn

2

、zr

4

等无机抗菌剂,安全性高已广泛应用。但是,无机抗菌剂与水扩散而相溶,不耐洗,目前主要应用于一次性织物。无机抗菌剂应用于棉散纤维技术难度大,因为

①

棉散纤维主要成分是有机纤维素,是由葡萄糖分子连接而形成的线性高分子化合物,与无机抗菌剂不发生化学键结合,

②

无机抗菌剂与棉散纤维的耦合技术复杂、技术不成熟。

3.中国专利(公开号:cn102634977a)“原位络合法制备抗菌纤维、织物的方法”和中国专利(公开号:cn103122581a)“产品手感柔软的原位络合法制备抗菌纤维的方法”采用硅烷偶联剂,将棉纤维加入硅烷偶联剂溶液中,置于空气反应,使偶联剂聚合并固定于纤维上,将反应后的纤维置于含无机抗菌离子的溶液中吸附处理。中国专利(公开号:cn112176728a)“一种抗菌、抗病毒、除臭棉纤维及其制备方法和应用”将无机抗菌剂中含有的金属离子与植酸形成抗菌络合物,将β-环糊精与抗菌络合物混合,然后与棉纤维混合,棉纤维与β-环糊精/抗菌剂复合物中的β-环糊精接枝交联。上述现有技术中制备的产品,或基于物理吸收不耐洗,或基于形成络合物难于释放无机抗菌离子,且硅烷偶联剂或β-环糊精和植酸均为有机物,阳光照射容易老化分解,不耐长期使用,长效性差。

技术实现要素:

4.本发明的目的在于克服现有技术的不足之处,提供了ag系磷酸盐基无机抗菌耦合棉纤维的制备方法,解决了上述背景技术中的问题。

5.本发明解决其技术问题所采用的技术方案是:提供了ag系磷酸盐基无机抗菌耦合棉纤维的制备方法,包括如下步骤:

6.(1)将碱金属磷酸盐和碱土金属磷酸盐与水相混合,添加银盐,磁力搅拌1.5-2.5h,密闭后进行120-125℃、1.5-2.5h加热活化形成无机抗菌溶胶;所述银盐为硝酸银或硫酸银;

7.(2)将所述无机抗菌溶胶通过强度为0.1~0.5mw/cm2、波长为350nm~380nm的紫外照射5~60min,使银盐通过光分解聚集成ag核,制备得到成核化的无机抗菌溶胶;

8.(3)将棉纤维浸泡于成核化的无机抗菌溶胶中1~10min后,取出、甩干,通过强度为0.1~1.5mw/cm2、波长为350nm~380nm的紫外照射30~60min,使磷酸盐无机粒子羟基化,并在棉纤维表面原位通过脱水与纤维素分子原位接枝;同时,银盐在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子,制备得到ag系磷酸盐基无机抗菌耦合棉纤维。

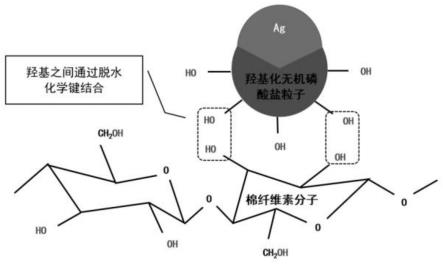

9.基于棉纤维的纤维素分子结构中的每个葡萄糖单元上,有三个游离羟基,基于硝酸银遇光分解还原,基于磷酸盐本身具有亲水性,巧妙地在棉纤维表面、在紫外光照射激发下,光照射促进磷酸盐粒子表面羟基化,表面羟基化的磷酸盐粒子的羟基与纤维素分子葡萄糖单元上的羟基之间,通过脱水,如图1所示,将磷酸盐粒子与纤维素分子嫁接,同时,硝酸银紫外光照射下分解,ag

在磷酸盐粒子表面原位还原,固定在磷酸盐粒子表面。硝酸银遇光分解还原产生的银纳米粒子与棉纤维之间,是通过磷酸盐粒子进行耦合,不是通过有机物连接;硝酸银遇光分解还原产生的银纳米粒子与磷酸盐粒子,同是无机性质,能够牢固耦合在一起;无机的磷酸盐粒子与有机的纤维素分子之间,通过脱水发生化学键而耦合,因此,这样的无机抗菌棉纤维结构是一种耦合牢固的结构,如图2所示。

10.在本发明一较佳实施例中,所述步骤(1)中,将碱金属磷酸盐和碱土金属磷酸盐与水相混合,添加银盐及助剂,所述助剂为硝酸铜或硝酸锌。

11.在上述硝酸银紫外光照射下在磷酸盐粒子表面原位分解还原为ag纳米粒子的同时,硝酸铜在紫外光照射下也会光分解,同时,铜离子或锌离子在紫外光照射下,通过借助硝酸银光分解产生的电子以及通过ag纳米粒子为核,光还原为cu纳米粒子或zn纳米粒子。ag纳米粒子和cu纳米粒子或zn纳米粒子固定在磷酸盐粒子表面。

12.在本发明一较佳实施例中,所述银盐为硝酸银,所述碱金属磷酸盐、碱土金属磷酸盐、水、硝酸银的质量比为6:0.5:100:0.0013~1.3。

13.在本发明一较佳实施例中,所述银盐为硝酸银;当助剂为硝酸铜时,所述碱金属磷酸盐、碱土金属磷酸盐、水、硝酸银和硝酸铜之和的质量比为6:0.5:100:0.0013~1.3,且硝酸银的比例至少为0.001,硝酸铜的比例至少为0.0003;当助剂为硝酸锌时,所述碱金属磷酸盐、碱土金属磷酸盐、水、硝酸银和硝酸硝酸之和的质量比为6:0.5:100:0.0016~1.6,且硝酸银的比例至少为0.001,硝酸锌的比例至少为0.0006。

14.在本发明一较佳实施例中,所述银盐为硫酸银,所述碱金属磷酸盐、碱土金属磷酸盐、水和硫酸银的质量比为6:0.5:100:0.0023~2.3。

15.在本发明一较佳实施例中,所述银盐为硫酸银;当助剂为硝酸铜时,所述碱金属磷酸盐、碱土金属磷酸盐、水、硫酸银和硝酸铜之和的质量比为6:0.5:100:0.0023~2.3,且硫酸银的比例至少为0.002,硝酸铜的比例至少为0.0003;当助剂为硝酸锌时,所述碱金属磷酸盐、碱土金属磷酸盐、水、硫酸银和硝酸硝酸之和的质量比为6:0.5:100:0.0026~2.6,且硫酸银的比例至少为0.002,硝酸锌的比例至少为0.0006。

16.在本发明一较佳实施例中,所述步骤(2)中,紫外光源安装在无机抗菌溶胶的液体上方,无机抗菌溶胶的液体高度为1~10cm。银盐为硝酸银时照射时间5~10min,银盐为硫酸银时照射时间30~60min。

17.在本发明一较佳实施例中,所述步骤(3)中,紫外强度0.8~1.2mw/cm2,照射时间40~45min。

18.上述制备方法中,优选在密闭聚四氟乙烯容器中120℃2h加热,保证水热进行硝酸银或硫酸银在抗菌溶胶中ag

还原成ag粒子之前的成核活化;溶胶通过紫外(185nm~380nm)、紫外强度0.1~0.3mw/cm2照射5~10min或30~60min,能够进行硝酸银或硫酸银在抗菌溶胶中ag

还原成ag纳米粒子之前的光分解聚集成核,同时,溶胶的高度为1~10cm保证了紫外光的照射,溶胶高度超过10cm,紫外光难于照射到;棉散纤维与羟基化后的无机抗

菌溶胶混合,浸泡1~10min后,取出,甩干后,通过紫外(185nm~380nm)照射(最优紫外照射波长为(350nm~380nm),最优紫外强度0.8~1.2mw/cm2,照射时间最优40~45min),该特征是在棉纤维表面,在紫外光照射激发下,光照射促进磷酸盐粒子表面羟基化,表面羟基化的磷酸盐粒子的羟基与纤维素分子葡萄糖单元上的羟基之间,通过脱水,将磷酸盐粒子与纤维素分子嫁接,同时,硝酸银或硫酸银紫外光照射下在磷酸盐粒子表面原位分解还原,固定在磷酸盐粒子表面。

19.在本发明一较佳实施例中,所述棉纤维包括棉散纤维或含有棉散纤维的制品,具体包括以棉散纤维为原料通过梳联、预并条、条并卷、并条、粗纱、细纱、结筒等工艺制备的棉纱或棉混纱等。

20.本技术方案与背景技术相比,它具有如下优点:

21.1、本发明方法制备的ag系磷酸盐基无机抗菌耦合棉纤维具备以下特点:

22.(1)合理的ag/p/o、(ag,cu)/p/o或(ag,zn)/p/o元素比例,保证了抗菌性能;

23.在单独使用硝酸银或硫酸银的情况下,制备得到的棉纤维中以p元素含量(atom%)为1,ag/p/o元素的比例为0.002~2.0/1/4.0~12.0;添加硝酸铜助剂,(ag,cu)/p/o元素的比例为0.002~2.0/1/4.0~12.0,最优比例为0.006~0.60/1/8~10;添加硝酸锌助剂,(ag,zn)/p/o元素的比例为0.002~2.0/1/4.0~12.0,最优比例为0.006~0.60/1/8~10;该特征保证了抗菌性能,ag或(ag,cu)、(ag,zn)比例小于下限值,抗菌性能不足,该比例高于上限值,会影响棉纤维的颜色;

24.针对p/o之间元素比例特征,棉纤维分子本身含有o元素,o元素一部分来源于棉纤维,另一部分来源于磷酸盐粒子,o元素小于4时,与棉纤维耦合的磷酸盐粒子少,o元素高于12时,与棉纤维耦合的磷酸盐粒子过多,棉纤维表面容易发粘;

25.(2)合理的(na,k)/ca/p/s元素的比例,保证了耦合的稳定性;

26.在使用硝酸银的情况下,(na,k)/ca/p元素的比例为1~2/0.05~0.1/1;使用硫酸银,则(na,k)/ca/p/s元素的比例为1~2/0.05~0.1/1/0.01~0.4,该特征保证了无机的磷酸盐粒子与有机的纤维素分子之间,通过脱水发生化学键而耦合,少量的s元素以硫酸盐形式存在,硫酸盐与磷酸盐混合,相比单独的磷酸盐,强化了与有机的纤维素分子的耦合;

27.(3)不含si元素;

28.避免了有机物偶联剂的应用,抗老性能优越,洗涤多次仍具备优异的抗菌效果:

29.2、本发明利用纤维素分子结构特征、磷酸盐的亲水性等,巧妙地在棉纤维表面、在紫外光照射激发下,将磷酸盐粒子与纤维素分子嫁接;再利用紫外光分解作用将ag

在磷酸盐粒子表面原位还原,固定在磷酸盐粒子表面;在添加助剂的情况下,还借助银盐光分解产生的电子以及通过ag纳米粒子为核,光还原为cu纳米粒子或zn纳米粒子。ag纳米粒子和cu纳米粒子或zn纳米粒子固定在磷酸盐粒子表面;制备方法设计巧妙,无需采用强酸、强碱,没有产生大量废液或有害重金属,环保。

附图说明

30.图1实施例1羟基化无机磷酸盐粒子与纤维素分子脱水化合键合示意图;

31.图2实施例1无机抗菌棉散纤维的分子结构示意图;

32.图3实施例1无机抗菌棉散纤维表面eds元素分析的区域;

具体实施方式

33.一、实施例1~6为采用了硝酸银

34.实施例1:

35.将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.13份的硝酸银。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

36.无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.1mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度设定为6cm,照射时间5min。得到ag成核化的无机抗菌溶胶。

37.棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,agno3在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子。得到一种环保无机抗菌耦合棉散纤维。

38.将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,棉散纤维表面eds元素分析的区域如图3所示,每个样品至少取五个区域测试,取平均值,结果如表1所示。以p元素含量(atom%)为1,ag/p/o元素的比例为0.067/1/9.4。na/ca/p元素的比例为1.17/0.08/1。si的含量为0%,不含si元素。

39.表1

40.elementatomic%ok80.21nak10.01mgk0.00alk0.00sik0.00pk8.52sk0.00kk0.00cak0.69tik0.00fek0.00cuk0.00znk0.00zrl0.00agl0.57totals100.00

41.将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

42.实施例2:

43.将实施例1中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.067/1/9.4。k/ca/p元素的比例为1.20/0.08/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

44.实施例3:

45.将实施例1中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.067/1/9.4。(na,k)/ca/p元素的比例为1.19/0.08/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

46.实施例4:

47.将实施例1中的0.13份的硝酸银替换成0.0013份硝酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.003/1/9.6。na/ca/p元素的比例为1.18/0.09/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

48.实施例5:

49.将实施例1中的0.13份的硝酸银替换成0.0026份硝酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.007/1/9.5。na/ca/p元素的比例为1.16/0.07/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

50.实施例6:

51.将实施例1中的0.13份的硝酸银替换成1.3份硝酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.57/1/9.4。na/ca/p元素的比例为1.17/0.08/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

52.二、实施例7~13为采用了硝酸银,并添加硝酸铜

53.实施例7:

54.将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.10份的硝酸银和0.03份的硝酸铜。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

55.无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.1mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度设定为6cm,照射时间5min。得到ag成核化的无机抗菌溶胶。

56.棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,硝酸银在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子,硝酸铜紫外线照射下也会光分解,同时,铜离子在紫外光照射下,通过借助硝酸银光分解产生的电子以及通过ag纳米粒子为核,光还原为cu纳米粒子。ag纳米粒子和cu纳米粒子固定在磷酸盐粒子表面。得到一种环保无机抗菌耦合棉散

纤维。

57.将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,结果如表2所示。以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.063/1/8.5。na/ca/p元素的比例为1.21/0.066/1。si的含量为0%,不含si元素。

58.表2

59.elementatomic%ok78.49nak11.12mgk0.00alk0.00sik0.00pk9.20sk0.00kk0.00cak0.61tik0.00fek0.00cuk0.13znk0.00zrl0.00agl0.45totals100.00

60.将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

61.实施例8:

62.将实施例7中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.061/1/9.0。k/ca/p元素的比例为1.10/0.068/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

63.实施例9:

64.将实施例7中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.066/1/8.6。(na,k)/ca/p元素的比例为1.13/0.062/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

65.实施例10:

66.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成0.001份硝酸银和0.03

份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.017/1/8.6。na/ca/p元素的比例为1.19/0.065/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

67.实施例11:

68.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成0.001份硝酸银和0.0003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.002/1/8.8。na/ca/p元素的比例为1.15/0.067/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

69.实施例12:

70.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成0.002份硝酸银和0.003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.006/1/8.4。na/ca/p元素的比例为1.19/0.064/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

71.实施例13:

72.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成1份硝酸银和0.03份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.55/1/8.8。na/ca/p元素的比例为1.18/0.068/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

73.比较例1:

74.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成0.001份硝酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.001/1/8.7。na/ca/p元素的比例为1.16/0.066/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

75.比较例2:

76.将实施例7中的0.10份的硝酸银和0.03份的硝酸铜替换成0.003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,cu/p/o元素的比例为0.001/1/8.8。na/ca/p元素的比例为1.15/0.068/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

77.实施例11与比较例1相比,ag和cu的混合,相比单独的ag,耐洗和抗菌性能显著提高,至少需要0.001份硝酸银和0.0003份的硝酸铜;实施例11与比较例2相比,ag和cu的混合,相比单独的cu,耐洗和抗菌性能显著提高,至少需要0.001份硝酸银和0.0003份的硝酸铜。

78.三、实施例14~20采用硝酸银,并添加硝酸锌

79.实施例14:

80.将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.10份的硝酸银和0.06份的硝酸锌。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

81.无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.1mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度

设定为6cm,照射时间5min。得到ag成核化的无机抗菌溶胶。

82.棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,硝酸银在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子,同时,锌离子在紫外光照射下,通过借助硝酸银光分解产生的电子以及通过ag纳米粒子为核,光还原为锌纳米粒子。ag纳米粒子和锌纳米粒子固定在磷酸盐粒子表面。得到一种环保无机抗菌耦合棉散纤维。

83.将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,结果如表3所示。以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.089/1/9.2。na/ca/p元素的比例为1.30/0.074/1。si的含量为0%,不含si元素。

84.表3

85.elementatomic%ok78.89nak11.18mgk0.00alk0.00sik0.00pk8.54sk0.00kk0.00cak0.63tik0.00fek0.00cuk0.00znk0.28zrl0.00agl0.48totals100.00

86.将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

87.实施例15:

88.将实施例14中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.086/1/9.0。k/ca/p元素的比例为1.21/0.07/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

89.实施例16:

90.将实施例14中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.088/1/9.1。(na,k)/ca/p元素的比例为1.28/0.074/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

91.实施例17:

92.将实施例14中的0.10份的硝酸银和0.06份的硝酸锌替换成0.001份硝酸银和0.06份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.033/1/9.0。na/ca/p元素的比例为1.29/0.075/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

93.实施例18:

94.将实施例14中的0.10份的硝酸银和0.06份的硝酸锌替换成0.001份硝酸银和0.0006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.002/1/9.3。na/ca/p元素的比例为1.30/0.075/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

95.实施例19:

96.将实施例14中的0.10份的硝酸银和0.06份的硝酸锌替换成0.002份硝酸银和0.006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.006/1/9.1。na/ca/p元素的比例为1.30/0.073/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

97.实施例20:

98.将实施例14中的0.10份的硝酸银和0.06份的硝酸锌替换成1份硝酸银和0.06份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.56/1/9.2。na/ca/p元素的比例为1.31/0.073/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

99.比较例3:

100.将实施例14中的0.10份的硝酸银和0.06份的硝酸锌替换成0.006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,zn/p/o元素的比例为0.001/1/9.0。na/ca/p元素的比例为1.30/0.071/1。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

101.实施例18与比较例1相比,ag和zn的混合,相比单独的ag,耐洗和抗菌性能显著提高,至少需要0.001份硝酸银和0.0006份的硝酸锌;实施例18与比较例3相比,ag和zn的混合,相比单独的zn,耐洗和抗菌性能显著提高,至少需要0.001份硝酸银和0.0006份的硝酸锌。

102.四、实施例21-26采用硫酸银

103.实施例21:

104.将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.23份的硫酸银。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

105.无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.5mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度

设定为6cm,照射时间45min。得到ag成核化的无机抗菌溶胶。

106.棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,硫酸银在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子。得到一种环保无机抗菌耦合棉散纤维。

107.将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,结果如表4所示。以p元素含量(atom%)为1,ag/p/o元素的比例为0.07/1/9.52。na/ca/p/s元素的比例为1.20/0.085/1/0.037。si的含量为0%,不含si元素。

108.表4

[0109][0110][0111]

将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

[0112]

实施例22:

[0113]

将实施例21中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.07/1/9.5。k/ca/p/s元素的比例为1.20/0.09/1/0.04。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0114]

实施例23:

[0115]

将实施例21中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.07/1/9.4。na/ca/p/

s元素的比例为1.19/0.086/1/0.039。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0116]

实施例24:

[0117]

将实施例21中的0.23份的硫酸银替换成0.0023份硫酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.003/1/9.5。na/ca/p/s元素的比例为1.18/0.09/1/0.01。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

[0118]

实施例25:

[0119]

将实施例21中的0.23份的硫酸银替换成0.0046份硫酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.006/1/9.4。na/ca/p/s元素的比例为1.18/0.07/1/0.011。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0120]

实施例26:

[0121]

将实施例21中的0.23份的硫酸银替换成2.3份硫酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.60/1/9.3。na/ca/p/s元素的比例为1.21/0.08/1/0.4。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0122]

五、实施例27-33采用硫酸银,并添加硝酸铜

[0123]

实施例27:

[0124]

将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.20份的硫酸银和0.03份的硝酸铜。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

[0125]

无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.5mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度设定为6cm,照射时间45min。得到ag成核化的无机抗菌溶胶。

[0126]

棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,硫酸银在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子,同时,铜离子在紫外光照射下,通过借助硫酸银光分解产生的电子以及通过ag纳米粒子为核,光还原为cu纳米粒子。ag纳米粒子和cu纳米粒子固定在磷酸盐粒子表面。得到一种环保无机抗菌耦合棉散纤维。

[0127]

将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,结果如表5所示。以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.09/1/9.8。na/ca/p/s元素的比例为1.37/0.08/1/0.037。si的含量为0%,不含si元素。

[0128]

表5

[0129]

elementatomic%ok79.26nak11.00

mgk0.00alk0.00sik0.00pk8.05sk0.30kk0.00cak0.66tik0.00fek0.00cuk0.12znk0.00zrl0.00agl0.61totals100.00

[0130]

将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

[0131]

实施例28:

[0132]

将实施例27中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.091/1/9.0。k/ca/p/s元素的比例为1.30/0.078/1/0.039。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0133]

实施例29:

[0134]

将实施例27中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.089/1/9.6。(na,k)/ca/p/s元素的比例为1.23/0.082/1/0.037。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0135]

实施例30:

[0136]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成0.002份硫酸银和0.03份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.018/1/8.9。na/ca/p/s元素的比例为1.29/0.085/1/0.016。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0137]

实施例31:

[0138]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成0.002份硫酸银和0.0003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.002/1/9.6。na/ca/p/s元素的比例为1.25/0.087/1/0.014。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

[0139]

实施例32:

[0140]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成0.002份硫酸银和0.003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.006/1/9.4。na/ca/p/s元素的比例为1.29/0.084/1/0.024。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0141]

实施例33:

[0142]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成2份硫酸银和0.03份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,cu)/p/o元素的比例为0.53/1/9.8。na/ca/p/s元素的比例为1.18/0.078/1/0.35。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0143]

比较例4:

[0144]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成0.002份硫酸银,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,ag/p/o元素的比例为0.001/1/9.7。na/ca/p/s元素的比例为1.26/0.076/1/0.013。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

[0145]

比较例5:

[0146]

将实施例27中的0.20份的硫酸银和0.03份的硝酸铜替换成0.003份的硝酸铜,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,cu/p/o元素的比例为0.001/1/9.8。na/ca/p/s元素的比例为1.25/0.086/1/0。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

[0147]

实施例31与比较例4相比,ag和cu的混合,相比单独的ag,耐洗和抗菌性能显著提高,至少需要0.002份硫酸银和0.0003份的硝酸铜;实施例31与比较例5相比,ag和cu的混合,相比单独的cu,耐洗和抗菌性能显著提高,至少需要0.002份硫酸银和0.0003份的硝酸铜。

[0148]

六、实施例34-40采用硫酸银,并添加硝酸锌

[0149]

实施例34:

[0150]

将6份磷酸氢二钠和0.5份磷酸氢钙与100份水相混合,添加0.20份的硫酸银和0.06份的硝酸锌。磁力搅拌2h。转移至聚四氟乙烯容器,密闭后进行120℃2h加热活化形成无机抗菌溶胶。

[0151]

无机抗菌溶胶通过紫外(350nm~380nm)、紫外强度0.5mw/cm2照射,进行ag

通过光分解聚集成核。一边磁力搅拌,一边紫外照射。紫外光源安装在溶胶液体上方。溶胶的高度设定为6cm,照射时间45min。得到ag成核化的无机抗菌溶胶。

[0152]

棉散纤维与ag成核化的无机抗菌溶胶混合,浸泡3min后,取出,甩干后,通过紫外(350nm~380nm)照射,紫外强度1.0mw/cm2、照射时间40min。磷酸盐无机粒子羟基化,并在棉散纤维表面原位通过脱水与纤维素分子原位接枝,同时,硫酸银在磷酸盐无机粒子表面原位光分解还原,形成ag纳米粒子,同时,锌离子在紫外光照射下,通过借助硫酸银光分解产生的电子以及通过ag纳米粒子为核,光还原为zn纳米粒子。ag纳米粒子和zn纳米粒子固定在磷酸盐粒子表面。得到一种环保无机抗菌耦合棉散纤维。

[0153]

将无机抗菌耦合棉散纤维,采用装配在su-70型号扫描电子显微镜上的oxford inca能谱仪(eds)对样品进行元素分析,结果如表6所示。以p元素含量(atom%)为1,(ag,

zn)/p/o元素的比例为0.104/1/9.4。na/ca/p/s元素的比例为1.327/0.079/1/0.036。si的含量为0%,不含si元素。

[0154]

表6

[0155][0156][0157]

将无机抗菌耦合棉散纤维,耐洗性能,按照fz/t 73023-2006附录c的洗涤方法,洗涤50次;金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌测试按照gb/t 201510-2008进行检测;结果,抗菌率,金黄色葡萄球菌≥99.9%、大肠杆菌≥99.9%、白色念珠菌≥99.9%,抗菌级别达到fz/t 73023-2006要求的aaa级。

[0158]

实施例35:

[0159]

将实施例34中的6份磷酸氢二钠替换成6份磷酸氢二钾,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.096/1/9.1。k/ca/p/s元素的比例为1.31/0.078/1/0.038。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0160]

实施例36:

[0161]

将实施例34中的6份磷酸氢二钠替换成3份磷酸氢二钾和3份磷酸氢二钠,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.095/1/9.2。(na,k)/ca/p/s元素的比例为1.33/0.081/1/0.037。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0162]

实施例37:

[0163]

将实施例34中的0.20份的硫酸银和0.06份的硝酸锌替换成0.002份硫酸银和0.06份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.032/1/9.4。na/ca/p/s元素的比例为1.30/0.081/1/0.016。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0164]

实施例38:

[0165]

将实施例34中的0.20份的硫酸银和0.06份的硝酸锌替换成0.002份硫酸银和0.0006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.003/1/9.3。na/ca/p/s元素的比例为1.30/0.08/1/0.014。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤20次,达到的抗菌级别为aa级。

[0166]

实施例39:

[0167]

将实施例34中的0.20份的硫酸银和0.06份的硝酸锌替换成0.002份硫酸银和0.006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.006/1/9.4。na/ca/p/s元素的比例为1.31/0.078/1/0.014。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0168]

实施例40:

[0169]

将实施例34中的0.20份的硫酸银和0.06份的硝酸锌替换成2份硫酸银和0.06份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,(ag,zn)/p/o元素的比例为0.57/1/9.6。na/ca/p/s元素的比例为1.32/0.078/1/0.37。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤50次,达到的抗菌级别为aaa级。

[0170]

比较例6:

[0171]

将实施例34中的0.20份的硫酸银和0.06份的硝酸锌替换成0.006份的硝酸锌,得到的无机抗菌棉散纤维,以p元素含量(atom%)为1,zn/p/o元素的比例为0.001/1/9.3。na/ca/p/s元素的比例为1.30/0.08/1/0。si的含量为0%,不含si元素。耐洗性能和抗菌性能:洗涤10次,达到的抗菌级别为a级,抗菌性能差。

[0172]

实施例38与比较例4相比,ag和zn的混合,相比单独的ag,耐洗和抗菌性能显著提高,至少需要0.002份硫酸银和0.0006份的硝酸锌;实施例38与比较例6相比,ag和zn的混合,相比单独的zn,耐洗和抗菌性能显著提高,至少需要0.002份硫酸银和0.0006份的硝酸锌。

[0173]

本发明的制备方法能够大幅提高棉纤维耐洗、抗菌性能以及抗老化性能,且不限于棉散纤维,同样可以适用于以棉散纤维为原料通过梳联、预并条、条并卷、并条、粗纱、细纱、结筒等工艺制备的棉纱或棉混纱。应用于抗菌棉散纤维、棉纱、棉混纺纱和服装、非植入式医疗、卫生保健织物等领域。

[0174]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。