原始so2部分预转化的制硫酸技术

技术领域

1.本发明涉及一种接触法制硫酸工艺,具体为原始so2部分预转化的制硫酸技术。

背景技术:

2.随着技术的进步,特别是有色金属富氧冶炼,冶炼来的so2浓度高达30%以上,进一步推动转化设备生产强度的提高,进入转化反应的so2浓度提高到14%-24%,氧硫比降到0.6-0.8,气量减少,生产设备强度大幅度提高。

3.目前受催化剂耐温极限限制,对于处理高浓度so2转化的多种方法,各有利弊,采用直接入转化的方法最为经济。随着so2浓度提高和氧硫比的降低,产生了一个突出的问题,转化器一段出口平面上温度及不均匀,有时相差>100℃,这使生产效率降低、系统控制困难,这种现象只发生在转化一段出口,后面各段一般都没有这样的问题,这和二氧化硫反应动力学有关。

4.so2转化的动力学是相当复杂的问题,国内外很多专家都想解决这个问题,但都不尽人意,主要是一段的动力学模型难以建立,因为so2反应速度:

[0005][0006]

dx—在dt时间内转化的百分率;

[0007]

dt—时间;

[0008]

p

so2

、p

o2

和p

so3

分别是二氧化硫、氧气和三氧化硫的分压。

[0009]

现有技术设计的转化工段开始时so3的分压等于0,所以在一定温度条件下起始反应速度会无穷大,使得只要反应器进口平面上温度或催化剂有微小的差异,就会使最终反应结果产生很大差别,特别像so2浓度高(14-24%)、氧硫比低(0.6-0.8)的条件下一段出口温度极不均匀。

技术实现要素:

[0011]

(一)解决的技术问题

[0012]

针对现有技术的不足,本发明提供了原始so2部分预转化的制硫酸技术来解决上述问题。

[0013]

(二)技术方案

[0014]

为实现上述目的,本发明提供如下技术方案:原始so2部分预转化的制硫酸技术,包括实施该技术的装置,装置包括so2风机,预换热器,预加热炉,预转化器,一转加热炉,转化工段换热器和主转化器,so2风机的输出端与预换热器和转化工段换热器的输入端连通,预换热器的输出端与预加热炉的输入端连通,预加热炉的输出端与预转化器的输入端连通,预转化器和转化工段换热器的输出端均与一转加热炉的输入端连通,一转加热炉的输出端与主转化器的输入端连通。

[0015]

优选的,所述装置还包括一段出口与二段进口间换热设备,主转化器上设置有一

段出口和二段进口,主转化器上的一段出口的输出端均与一段出口与二段进口间换热设备和预换热器的输入端连通,一段出口与二段进口间换热设备和预换热器的输出端均与主转化器上的二段进口连通。

[0016]

优选的,所述so2风机对原始so2烟气进行分流输送。

[0017]

优选的,所述so2风机将0.1%

‑‑

10%的原始so2烟气输送至预换热器内,将90—99.9%的原始so2烟气输送至转化工段换热器内。

[0018]

优选的,所述主转化器的输入端加入有微量so3气体。

[0019]

(三)有益效果

[0020]

与现有技术相比,本发明的有益效果是:低氧硫比的烟气一段转化反应稳定可控,出口平面温度均匀,可处理0.6-0.8的低氧硫比、so2浓度14-24%的烟气,较现有技术可降低50%的烟气量,装置投资节约30%以上,余热回收提高35%以上,该原始so2部分预转化的制硫酸技术不增加任何动力消耗。

附图说明

[0021]

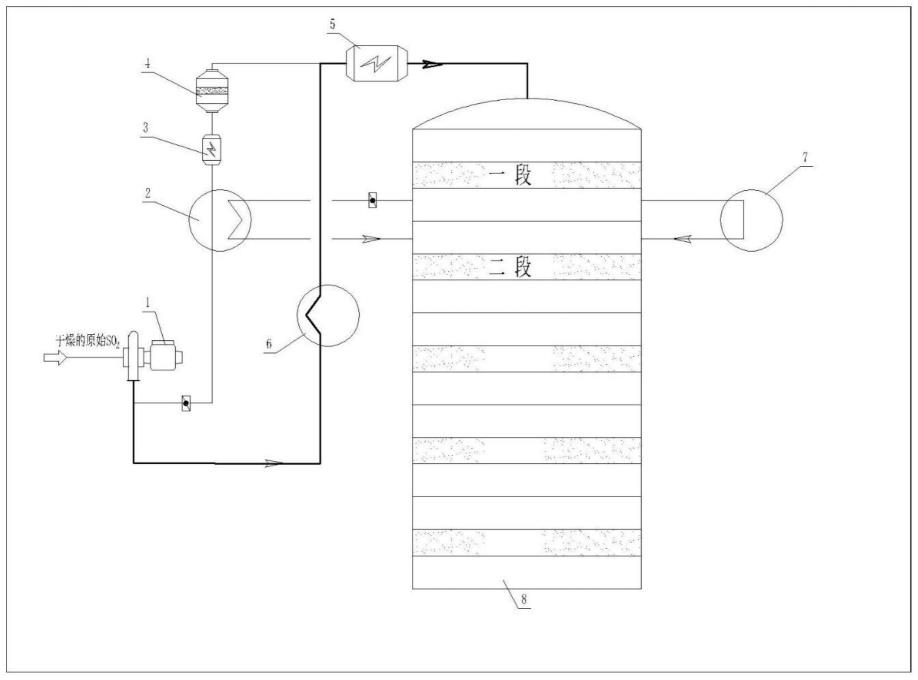

图1为本发明的结构示意图。

[0022]

图中:1、so2风机;2、预换热器;3、预加热炉;4、预转化器;5、一转加热炉;6、转化工段换热器;7、一段出口与二段进口间换热设备;8、主转化器。

具体实施方式

[0023]

下面将结合实施例中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

本发明提供一种技术方案:原始so2部分预转化的制硫酸技术,包括实施该方法的装置,装置包括so2风机1,预换热器2,预加热炉3,预转化器4,一转加热炉5,转化工段换热器6和主转化器8,so2风机1的输出端与预换热器2和转化工段换热器6的输入端连通,预换热器2的输出端与预加热炉3 的输入端连通,预加热炉3的输出端预转化器4的输入端连通,预转化器4 和转化工段换热器6的输出端均与一转加热炉5的输入端连通,一转加热炉5 的输出端与主转化器8的输入端连通。

[0025]

装置还包括一段出口与二段进口间换热设备7,主转化器8上设置有一段出口和二段进口,主转化器8上的一段出口的输出端均与一段出口与二段进口间换热设备7和预换热器2的输入端连通,一段出口与二段进口间换热设备7和预换热器2的输出端均与主转化器8上的二段进口连通,满足“3 2”“3 1”“4 1”或“5 1”两次转化制硫酸流程需要,提高热能回收效率。

[0026]

so2风机1对原始so2烟气进行分流输送,将0.1%

‑‑

10%的原始so2烟气输送至预换热器2内,将90—99.9%的原始so2烟气输送至转化工段换热器6内,分流的0.1%

‑‑

10%的烟气用预加热炉3或主转化器8上的一段出口的高温气体进行加热到催化剂起燃温度,再进入预转化器4内反应,反应后的气体与其余并联进行换热的90—99.9%原始so2烟气混合进入主转化器8内一段转化,这时进入转化一段so2气体中已经有一定量的so3气体。

[0027]

主转化器8的输入端加入有微量so3气体,使so2转化反应稳定可控,出口平面温度稳定均匀。

[0028]

工作原理:首先通过so2风机1引导原始so2烟气输送到管道内,一部分原始so2烟气通过预换热器2和预加热炉3加热至催化剂起燃温度后进预转化器4内,其余部分原始so2烟气通过转化工段换热器6加热至催化剂起燃温度后与预转化器4来的含so3的气体混合,然后混合的烟气通过一转加热炉5到主转化器8内进行一段反应,最后反应后的高温烟气经一段出口与二段进口间换热设备7和预换热器2降温后进二段反应。

[0029]

在处理0.6-0.8的低氧硫比、so2浓度14-24%的烟气时,部分原始so2烟气经预转化器4转化反应生成小量so3,再与其余原始so2气体混合后进入主转化器8的一段区域,改变主转化器的一段区域so2转化的动力学,使其具有一定量的so3浓度,改变的平衡关系,让so2转化一段反应控制在一定的速度内,使反应比较均匀稳定,出口平面温度均匀,现有技术设计的转化工段由于开始时so3的分压等于0,所以,在一定温度条件下起始反应速度会无穷大,只要反应器进口平面上温度或催化剂有微小的差异,就会使最终反应结果产生很大差别,特别是so2浓度高达14-24%、氧硫比低至0.6-0.8 的条件下,一段出口平面温度及不均匀,而后各段因进口气体已经有so3,反应速度可控,出口平面温度就比较均匀。

[0030]

例如so2浓度为18.35%、氧浓为14.7%时,分流1.0%的原始so2气体先进行转化,按42%的转化率,产生的so3气体含量为18.35x0.01x0.42%=0.077%。尽管so3量只有0.077%,但已经有一定比值,这与∞相比,相差n个数量级,可使so2反应控制在一定的速度下进行。所以,这样的气体组成进入一段转化,类似于二、三段转化,出口温度可控,不会产生一段出口平面温度偏差100℃以上的情况。

[0031]

尽管参照前述实施例对本发明专利进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明专利的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。