升降结构及车辆adas标定装置

技术领域

1.本技术属于车辆维修及标定设备技术领域,更具体地说,是涉及一种升降结构及车辆adas标定装置。

背景技术:

2.先进驾驶辅助系统(advanced driver assistant system),简称adas,是利用安装于车上的各式各样的传感器,在第一时间收集车内外的环境数据,进行动静态物体的辨识、侦查与追踪等技术上的处理,从而能够让驾驶员在最快的时间察觉可能发生的危险,以引起注意和提高安全性和主动安全技术。

3.现有的adas标定装置主要是用于小汽车标定,其标靶的尺寸和重量较轻,挂载高度较低,整个adas标定装置的高度小、重量轻,对整个adas标定装置的移动性能和稳定性能要求较低。对于重型卡车,其车辆高度较高,标靶大,挂载位置高,质量大。现有的adas标定装置的高度较小,且稳定性较差,无法满足重型卡车标靶挂载要求。

技术实现要素:

4.本技术实施例的目的在于提供一种升降结构,以解决现有技术中存在的adas标定装置的高度较小,且稳定性较差的技术问题。

5.为实现上述目的,本技术采用的技术方案是:提供一种升降结构,包括:

6.立架;

7.升降架,竖直滑动安装于所述立架上,所述升降架的下端与所述立架滑动连接;

8.导向块,安装于所述立架的上端,所述导向块与所述升降架滑动连接。

9.通过采用升降架的下端与立架滑动连接,升降架可以在立架上滑动,使得升降架的上端可由立架的上端伸出,以便于增加标靶挂载高度;通过在立架的上端安装导向块,导向块与升降架滑动连接,能够防止在升降架上升后升降架的上端摆动,有利于提高升降架的稳定性,以满足重型卡车标靶挂载的要求。

10.在一个实施例中,所述升降架包括平行设置的两个第一支撑梁和连接两个所述第一支撑梁的上端的第一连接梁,各所述第一支撑梁的下端与所述立架滑动连接;所述导向块的数量为两个,两个所述导向块分别与两个所述第一支撑梁滑动相连。

11.通过采用上述技术手段,能够使得升降架的宽度方向的两端受力均衡,以减小升降架与立架相对滑动的阻力。

12.在一个实施例中,所述导向块上开设有滑孔,所述第一支撑梁滑动插装于所述滑孔内。

13.通过采用上述技术手段,能够限制第一支撑梁摆动。

14.在一个实施例中,所述立架包括平行设置的两个第二支撑梁和与两个所述第二支撑梁连接形成矩形框架的两个第二连接梁;两个所述第一支撑梁分别位于所述第二连接梁的两端,且各所述第一支撑梁的下端与相应的所述第二支撑梁滑动连接,所述导向块安装

于所述第二连接梁上。

15.通过采用上述技术手段,能够减轻立架的重量,并保障立架与升降架之间的稳定性。

16.在一个实施例中,所述第二连接梁上开设有第一滑槽,所述第一滑槽沿所述第二连接梁的长度方向设置,所述第一滑槽内滑动安装有供所述导向块螺钉连接的连接块。

17.通过采用上述技术手段,便于安装导向块。

18.在一个实施例中,所述立架上安装有两个导轨,两个所述导轨分别位于所述第一连接梁的两端,各所述导轨沿所述第一支撑梁的长度方向设置,各所述第一支撑梁上安装有与相邻的所述导轨滑动连接的滑块。

19.通过采用上述技术手段,能够引导两个第一支撑梁沿竖直方向移动。

20.在一个实施例中,各所述第一支撑梁上安装有用于供展臂组件连接的连接座,所述滑块安装于所述连接座上。

21.通过采用上述技术手段,便于展臂的安装,且能够与展臂组件配合增强升降架的稳定性。

22.在一个实施例中,所述立架上开设有第二滑槽,所述第二滑槽沿所述第一支撑梁的长度方向设置,所述第二滑槽内滑动安装有供所述导轨螺钉连接的螺母条。

23.通过采用上述技术手段,便于导轨的安装。

24.在一个实施例中,所述导向块为pom件。

25.通过采用上述技术手段,有利于减少磨损和噪音。

26.本技术实施例还提供一种adas标定装置,包括上述任一实施例中的升降结构。

27.通过采用上述技术手段,在升降架伸出后,能够增加标靶挂载高度,同时,导向块能够增强升降架和标靶的稳定性,以满足重型卡车标靶挂载要求。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

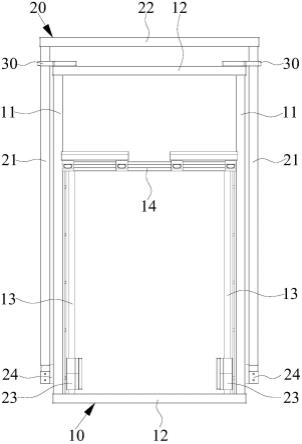

29.图1为本技术实施例提供的升降结构收缩时的正视示意图;

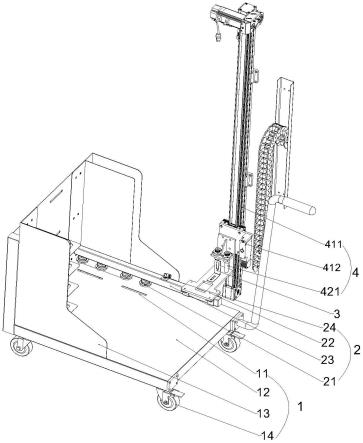

30.图2为本技术实施例提供的升降结构展开时的立体结构示意图;

31.图3为图1中升降结构的爆炸图。

32.其中,图中各附图标记:

33.10-立架;11-第二支撑梁;110-第二滑槽;12-第二连接梁;120-第一滑槽;13-导轨;14-第三连接梁;15-连接块;16-螺母条;

34.20-升降架;21-第一支撑梁;22-第一连接梁;23-滑块;24-连接座;

35.30-导向块;301-滑孔。

具体实施方式

36.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结

合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

37.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

38.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

39.此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

40.请一并参阅图1至图3,现对本技术实施例提供的升降结构进行说明。升降结构包括立架10、升降架20和导向块30,升降架20用于挂载标靶,升降架20的下端与立架10滑动连接,升降架20可以在立架10上滑动,使得升降架20的上端可由立架10的上端伸出,以便于增加标靶挂载高度;导向块30安装于立架10的上端,导向块30与升降架20滑动连接,从而能够防止在升降架20伸出后升降架20的上端摆动,有利于提高升降架20的稳定性,以满足重型卡车标靶挂载的要求。

41.在本技术的一个实施例中,请参阅图1至图3,升降架20包括第一连接梁22和两个第一支撑梁21,两个第一支撑梁21平行设置,第一连接梁22的两端分别与两个第一支撑梁21的上端相连,各第一支撑梁21的下端与立架10滑动连接。这样通过两个第一支撑梁21的下端与立架10相连,使得升降架20的宽度方向的两端受力均衡,减小升降架20升降过程中的阻力,提高升降架20的稳定性。其中,升降架20的宽度方向为第一连接梁22的长度方向,第一支撑梁21的长度方向即为竖直方向。

42.在一个实施例中,请参阅图1至图3,导向块30的数量为两个,两个导向块30分别位于第一连接梁22的两端,且各导向块30与相应的第一支撑梁21的相连。这样能够使得两个第一支撑梁21的受力一致,便于控制两个第一支撑梁21呈直线移动,防止第一支撑梁21摆动,减小升降架20升降的阻力,保障两个第一支撑梁21的稳定。当然,在其它实施例中,第一支撑梁21的数量也可以是三个,两侧的第一支撑梁21的下端分别与立架10滑动连接,中部的第一支撑梁21与导向块30滑动连接,以保障升降架20位置的稳定。

43.在本技术的一个实施例中,请参阅图1至图3,导向块30上开设有滑孔301,第一支撑梁21滑动插装于滑孔301内。通过滑孔301与第一支撑梁21配合,能够方便导向块30及第一支撑梁21的加工,且便于导向块30与第一支撑梁21的装配。当然,也可以在导向块30上开设卡槽,卡槽供第一支撑梁21滑动置入,通过卡槽卡持第一支撑梁21以限制第一支撑梁21摆动。

44.在本技术的另一实施例中,第一支撑梁21上安装有滑轨,滑轨沿第一支撑梁21的长度方向设置,导向块30与滑轨滑动连接,从而引导第一支撑梁21与第二支撑梁11呈直线移动,防止第一支撑梁21摆动。当然,在本技术的其它实施例中,也可在第一支撑梁21上开

设条形槽,通过导向块30与条形槽滑动连接,以限制升降架20的摆动。

45.在本技术的一个实施例中,请参阅图1至图3,立架10包括两个第二支撑梁11和两个第二连接梁12,两个第二支撑梁11平行设置,两个第二连接梁12平行设置,两个第二连接梁12分别位于第二支撑梁11的两端,各第二连接梁12的两端分别与两个第二支撑梁11相连,即两个第二支撑梁11和两个第二连接梁12连接形成矩形框状结构。这样一方面,便于立架10的加工,有利于减轻立架10的重量,另一方面,能够保障立架10的结构强度和稳定性。

46.在一个实施例中,请参阅图1至图3,两个第一支撑梁21分别位于第二连接梁12的两端,且各第一支撑梁21远的下端与相应的第二支撑梁11滑动连接,导向块30安装于靠近第一连接梁22的第二连接梁12上。这样可以保障各第一支撑梁21与相邻的第二支撑梁11之间的稳定性。具体地,两个第一支撑梁21沿竖直方向设置,两个第二支撑梁11沿竖直方向设置。这样便于两个第一支撑梁21与两个第二支撑梁11的滑动连接,方便控制升降架20升降过程中两个第一支撑梁21下端的间距保持一致,且通过两个第二支撑梁11能够使得立架10与升降架20的两端受力均衡,便于提高立架10与升降架20之间的稳定性,且方便加工和装配。导向块30与第二连接梁12相连,这样能够增强第二连接梁12与第二支撑梁11之间的稳定性。当然,在本技术的其它实施例中,导向块30也可以是与第二支撑梁11相连。

47.在本技术的一个实施例中,请参阅图1至图3,第二连接梁12上开设有第一滑槽120,第一滑槽120沿第二连接梁12的长度方向设置,第一滑槽120内滑动安装有连接块15,连接块15供导向块30螺钉连接。在安装导向块30时,可以通过调节连接块15在第一滑槽120中的位置,调节滑孔301的位置,使得滑孔301的位置与第一支撑梁21的位置匹配。可选地,两个第二支撑梁11位于两个第一支撑梁21的内侧,这样能够使得升降架20和导向块30位于立架10所在平面上,减小升降架20占用的厚度,提高升降架20与立架10之间的稳定性。

48.在本技术的一个实施例中,请参阅图1至图3,立架10上安装有两个导轨13,两个导轨13分别位于第一连接梁22的两端,各导轨13沿第一支撑梁21的长度方向设置,各第一支撑梁21上安装有滑块23,各滑块23与相邻的导轨13滑动连接。具体地,导轨13安装于第二支撑梁11上,第二支撑梁11的长度方向与第一支撑梁21的长度方向相同。这样通过两个导轨13与两个滑块23配合,实现第一支撑梁21与第二支撑梁11的滑动连接,便于控制升降架20呈直线移动,并能够保障升降架20的稳定。可选地,导轨13可以是安装于立架10的下端,以控制滑块23与导向块30之间的最小距离,保障升降架20升降过程中保持平稳。当然,在本技术的其它实施例中,导轨13也可以是沿第一支撑梁21的长度方向延伸至立架10的下端,以控制滑块23与导向块30之间的最小距离,保障升降架20升降过程中保持平稳。

49.可选地,滑块23的数量为两对,两对滑块23分别与两个导轨13相连,各对中两个滑块23沿导轨13的长度方向设置。这样各第一支撑梁21通过两个滑块23与导轨13相连,有利于提高第一支撑梁21与第二支撑梁11之间的稳定性。

50.在一个实施例中,请参阅图1至图3,立架10上开设有第二滑槽110,第二滑槽110沿第一支撑梁21的长度方向设置,第二滑槽110中滑动安装有螺母条16,螺母条16供导轨13螺钉连接。具体地,第二滑槽110开设于第二支撑梁11上。这样在安装导轨13时,可以调节螺母条16在第二滑槽110中的位置,以便于调整导轨13的安装位置。

51.在本技术的一个实施例中,请参阅图1至图3,各第一支撑梁21上安装有连接座24,连接座24用于供展臂组件的端部连接,滑块23安装于连接座24上。这样在一方面,方便展臂

组件的安装,另一方面,在展臂组件安装后,能够通过展臂组件连接各第一支撑梁21远离第一连接梁22的端部,从而使得升降架20与展臂组件形成矩形框状结构,提高升降架20的稳定性,并有利于降低整体的重量。当然,在其它实施例中,第一连接梁22的数量也可以是两个,位于上端的第一连接梁22的两端分别与两个第一支撑梁21的上端相连,位于下端的第一连接梁22的两端分别与两个连接座24相连,以形成矩形框状结构,提高升降架20的稳定性。

52.可选地,第一支撑梁21与相邻的滑块23分别位于第二支撑梁11的厚度方向的两侧,其中,第二支撑梁11的厚度方向为第二连接梁12的长度方向。这样便于展臂组件的安装,能够降低展臂组件到滑块23的距离,且有利于提高展臂组件的稳定性。

53.在本技术的一个实施例中,请参阅图1至图3,立架10还包括第三连接梁14,第三连接梁14的两端分别与两个第二支撑梁11沿第二支撑梁11的长度方向的中部相连。这样能够进一步增强两个第二支撑梁11之间的稳定性,提高立架10的结构强度和稳定性。可选地,第三连接梁14上安装有手柄,可通过手柄推拉立架10移动。

54.可选地,导轨13位于第三连接梁14远离导向块30的一侧,且各导轨13安装于相应第二支撑梁11靠近另一第二支撑梁11的一侧,第三连接梁14止挡滑块23的一端,下端的第二连接梁12止挡滑块23的另一端。这样能够通过第三连接梁14和第二连接梁12限制滑块23从导轨13上脱离。

55.在本技术的一个实施例中,导向块30为pom(polyformaldehyde,聚甲醛树脂)件。采用pom件能够利用pom材质的自润滑性能,提高第一支撑梁21滑动时的稳定性,避免产生粉尘,并避免在第一连接梁22滑动时产生噪音。

56.在本技术的一个实施例中,第一支撑梁21、第一连接梁22、第二支撑梁11和第二连接梁12可以是采用铝型材制成,可以利用铝型材上的条状槽作为条形槽、第一滑槽120和第二滑槽110,以便于装配。

57.本技术实施例还提供一种车辆adas标定装置,包括上述任一实施例中的升降结构。通过采用上述实施例中的升降结构,在升降架20伸出后,能够增加标靶挂载高度,同时,导向块30能够增强升降架20和标靶的稳定性,以满足重型卡车标靶挂载要求。

58.可选地,车辆adas标定装置还包括基座、驱动机构和挂载架,立架10安装于基座上,驱动机构安装于立架10上,驱动机构与升降架20相连,驱动机构用于驱动升降架20升降,挂载架用于挂载标靶,挂载架安装于升降架20上。这样可将标靶挂载于挂载架上,以保障标靶的稳定,并增加标靶挂载高度。

59.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。