1.本实用新型涉及好氧发酵设备技术领域,具体涉及一种用于好氧发酵工艺的除湿系统及密闭式好氧发酵系统。

背景技术:

2.好氧发酵是将有机固体废弃物与好氧发酵菌混合,在一定温度和湿度环境下,通过发酵使固体废弃物中的有机物分解为小分子有机物,从而腐熟为有机肥料。好氧发酵可减少机固体废弃物的堆放占地面积,除臭、灭菌,避免对环境造成污染,将有机废弃物转化为有机肥料。常用的好氧发酵有堆肥和密闭式好氧发酵装置。堆肥受环境温度和湿度影响较大,在冬天几乎无法进行,且堆肥时产生的臭气扩散到环境中易对周围居民造成困扰。密闭式好氧发酵装置由于是密闭环境,其可控性要好得多,具有可保温、发酵时间短、密闭防止臭气外泄等特点。

3.固体废弃物在密闭式好氧发酵装置的发酵仓中发酵时温度会升高同时产生大量水蒸汽,水蒸汽会导致发酵仓中的湿度过大,物料含水率过高进而抑制发酵菌的活性和废弃物的腐熟速度,因而需要进行除湿。除湿方法为将发酵仓内的湿热气抽出冷凝,排掉冷凝水,使湿热气变成干冷气。但是这样一来会导致发酵仓内的热量丧失,而热量丧失同样会抑制发酵菌的活性和废弃物的腐熟速度。

4.为了解决这个问题,一些现有技术提出在密闭式好氧发酵装置的外部连接一套热泵系统。具体地,将从密闭式好氧发酵装置中抽出的湿热气与热泵系统的蒸发器端进行热交换,使热量被蒸发器中的工质吸收,湿热气被冷凝产生冷凝水排掉,产生干冷气;工质吸热后蒸发产生工质蒸汽,工质蒸汽经由热泵系统的压缩机压缩而升压升温,并进入冷凝器中;而干冷气又与热泵系统的冷凝器端再次热交换,此时工质施放热量将干冷气升温成干热空气,干热空气被返回到密闭式好氧发酵装置的发酵仓内。如此一来,既可实现对发酵仓进行除的湿目的又可保留密闭式好氧发酵产生的热量,减少热量损耗。

5.然而,上述系统经实践中使用发现,由于湿热气体中含有二氧化硫、硫化氢等酸性气体,从密闭式好氧发酵装置中抽出的湿热气与热泵系统的蒸发器端进行热交换时,容易对热泵的蒸发器产生腐蚀。热泵系统通常为整体设备,若其蒸发器发生腐蚀,需要对热泵的蒸发器进行维修更换,甚至需要整体更换特泵系统,造成系统维护成本高。

技术实现要素:

6.(一)要解决的技术问题

7.鉴于现有技术的上述缺点、不足,本实用新型提供一种用于好氧发酵工艺的除湿系统,其能够在避免从密闭式好氧发酵装置中抽出的湿热气与热泵系统的蒸发器端接触的前提下,与热泵系统的蒸发器端进行热交换,从而既利用热泵进行热量回收,又避免湿热气对热泵产生腐蚀损害。

8.(二)技术方案

9.为了达到上述目的,本发明采用的主要技术方案包括:

10.一种用于好氧发酵工艺的除湿系统,所述除湿系统包括热泵系统、第一换热器和第二换热器;

11.所述第一换热器用于连接发酵仓排气管道,使发酵产生的湿热气与第一换热器中的第一介质进行热交换并产生干冷气和冷凝水;

12.所述热泵系统用于吸收所述第一介质的热量来加热所述第二换热器中的第二介质;

13.所述第二换热器借助其第二介质吸收的热量与所述干冷气和/或新鲜空气进行热交换并产生干热气,其中所述干热气用于发酵仓补气。

14.根据本实用新型的较佳实施例,所述热泵系统包括蒸发器、压缩机、冷凝器和膨胀阀;

15.所述第一介质吸收的热量与所述热泵系统的蒸发器热交换,使蒸发器中的工质升温蒸发产生工质蒸汽,工质蒸汽经压缩机升压升温后进入冷凝器;

16.所述热泵系统的冷凝器与所述第二换热器热交换,将第二换热器中的介质升温加热;所述第二换热器又与所述干冷气换热,将所述干冷气加热升温产生所述干热气;冷凝的工质经膨胀阀减压节流后返回到蒸发器,即完成一次循环。

17.上述方案主要用于解决现有热泵系统的蒸发器端和冷凝器端热量不平衡的问题,利用环境空气/环境冷水协助热泵系统的蒸发器,使发酵产生的湿热气快速冷凝产生冷凝水,达到除湿目的。而湿热气的热量部分被环境空气/环境冷水所吸收,因此使热泵系统内部达到热平衡。该方案尤其适用于冬天,利用温度较低的环境空气和环境冷水达到冷凝除湿的功效。该方案还能解决现有热泵系统的蒸发器端和冷凝器端中盛装氟利昂的铜管直接与发酵仓内排出的湿热气/干冷气接触,容易导致铜管腐蚀损坏的问题。本方案中引入了第一换热器和第二换热器,从而间接地利用热泵系统的蒸发器对发酵仓的湿热气进行吸热冷凝,利用冷凝器对干冷气进行放热升温,由于发酵仓排出的气体不直接与热泵系统的蒸发器/ 冷凝器的铜管直接接触,因此减少对热泵系统的锈蚀。

18.在本实用新型的较佳实释例中,所述第一换热器包括第一腔体和设于第一腔体内的第一换热管;发酵产生的湿热气进入所述第一腔体与第一换热管热交换;所述第一换热管的两端分别与一个循环冷却箱连通,所述热泵系统的蒸发器浸设于该循环冷却箱的介质中;所述循环冷却箱的介质在所述第一换热管和循环冷却箱之间循环。

19.在本实用新型的较佳实释例中,所述第一腔体设有湿热气入口、冷凝水排放口和臭气出口;发酵产生的湿热气由所述湿热气入口进入所述第一腔体内,与第一腔体内的第一换热管热交换。

20.在本实用新型的较佳实释例中,还包括一个冷却换热器;所述循环冷却箱的介质能够在所述第一换热管、冷却换热器和循环冷却箱之间循环;所述冷却换热器利用环境空气/环境冷水吸收第一换热管中介质的部分热量。利用冷却换热器释放掉第一换热管中介质的部分热量,使第一换热管中的介质保持低温,以快速冷却发酵仓排出的湿热气。

21.在本实用新型的较佳实释例中,所述冷却换热器设在靠近好氧发酵的曝气风机的位置,使冷却换热器向环境散发的热量对曝气风机的进风进行预热。

22.在本实用新型的较佳实释例中,所述第二换热器包括第二腔体和设于第二腔体内

的第二换热管;所述干冷气进入所述第二腔体,与所述第二换热管热交换;所述第二换热管的两端分别与一个循环加热箱连通,所述热泵系统的冷凝器浸设于该循环加热箱的介质中;所述循环加热箱的介质在所述第二换热管和循环加热箱之间循环。

23.在本实用新型的较佳实释例中,所述第一换热器的第一腔体与第二换热器的第二腔体以冷气连通管连接,使第一换热器的第一腔体中产生的干冷气被输送到第二换热器的第二腔体中。

24.在本实用新型的较佳实释例中,所述第二腔体设有干冷气入口、干热气出口;所述干冷气由所述干冷气入口进入第二腔体内与第二换热管热交换,产生的干热气由该干热气出口排出。

25.在本实用新型的较佳实释例中,所述冷气连通管上设有气体成分检测仪和冷气排放口;所述气体成分检测仪包括氧检测仪,用于检测所述冷气连通管中干冷气的含氧量,在含氧量高于一个阈值时,所述干冷气部分或全部通过所述冷气连通管进入所述第二换热器的第二腔体中;当含氧量低于所述阈值时,所述干冷气全部从所述冷气排放口排出,并由冷气连通管或第二腔体设置的新风入口补充新空气。

26.优选地,所述冷气连通管上设有三通阀,三通阀根据气体成分检测仪的检测结果实现不同方向的导通。

27.本实用新型涉及一种密闭式好氧发酵系统,其包括卧式滚筒发酵仓,所述密闭式好氧发酵系统设有上述任一实施例的除湿系统。

28.(三)有益效果

29.本实用新型的技术效果主要包括以下几点:

30.(1)使发酵产生的混合气体不直接与热泵系统内部容纳工质(如氟利昂)等管道接触,解决混合气体对热泵系统管道的腐蚀作用。

31.(2)由于在第一换热器中,所述第一介质的热量部分散发到环境中,只有一部分热量被热泵系统的蒸发器所吸收,因此使热泵系统内部达到热平衡,减少热泵系统工作能耗,避免浪费。

32.(3)具有使用灵活性。在冬天外部气温较低的情况下,可在不开启热泵的情况下达到除湿目的。如,仅使用第一换热器及环境空气/冷水对发酵产生的湿热气进行冷凝除湿,冷却至预定温度的干气体直接返回至发酵仓中。例如,冬季采用0℃水作为第一换热器的介质将发酵产生的湿热气冷却至30℃去除大量水蒸气后,以30℃的较干气体返回至发酵仓中即可。如此可根据外部气温条件灵活使用,节省能耗。

附图说明

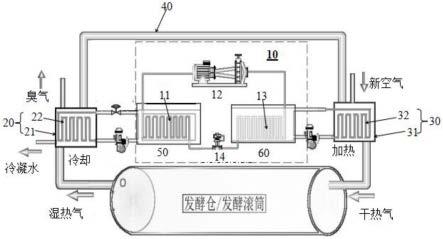

33.图1为实施例1的用于好氧发酵工艺的除湿系统的示意图。

34.图2为实施例2的用于好氧发酵工艺的除湿系统的示意图。

35.图3为实施例4的用于好氧发酵工艺的除湿系统的示意图。

具体实施方式

36.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实释方式,对本实用新型作详细描述。

37.实施例1

38.如图1所示,为本实用新型较佳实施例1的除湿系统的结构示意图。所述除湿系统包括一套热泵系统10、第一换热器20、第二换热器30、冷气连通管40、循环冷却箱50、循环加热箱60。

39.其中,热泵系统10包括蒸发器11、压缩机12、冷凝器13和膨胀阀 14,热泵系统10中容纳有工作介质(下简称工质)。

40.第一换热器20设于热泵系统10的蒸发器11的一侧。第一换热器20 包括第一腔体21和设于第一腔体21内的第一换热管22。第一换热管22 的两端分别与循环冷却箱50连通,而热泵系统10的蒸发器11则浸设于该循环冷却箱50的介质中,与该介质热交换。循环冷却箱50的介质在第一换热管22和循环冷却箱50之间循环。优选地,该介质为水。

41.发酵产生的湿热气首先进入第一换热器20的第一腔体21中,与第一换热管22热交换,湿热气被冷却降温产生冷凝水,达到除湿目的,同时产生干冷气。因此,在第一腔体21上湿热气入口、冷凝水排放口、臭气出口及干冷气出口。

42.第一换热管22中的介质吸收热量后,循环到循环冷却箱50中,其吸收的热量部分被蒸发器11所吸收,使蒸发器11中的工质蒸发产生工质蒸汽,工质蒸汽经压缩机12进行升压升温后输入冷凝器13,工质在冷凝器13中释放热量,其温度变低,经膨胀阀14减压节流后返回到蒸发器11中,完成一次循环。

43.由于循环冷却箱50以及第一换热管22与循环冷却箱50之间的连接管都会向环境中散热,因此第一换热管22从湿热气中吸收的热量只有一部分被热泵系统10的蒸发器11所吸收。此时,即使湿热气施放了大量潜热,但只有部分热量需要被蒸发器11所吸收,此时热泵系统10就不同需过高的工作功率即可完成吸纳湿热气潜热的任务。

44.第二换热器30设于热泵系统10的冷凝器13的一侧。第二换热器30 包括第二腔体31和设于第二腔体31内的第二换热管32。在第一换热器 20的第一腔体21中产生的干冷气被输送到第二腔体31中,与第二换热管32进行热交换。第二换热管32的两端分别与循环加热箱60连通,而热泵系统10的冷凝器13则浸设于该循环加热箱60的介质中。循环加热箱60的介质在第二换热管32和循环加热箱60之间循环。该介质可为水。

45.热泵系统10的冷凝器13中为高温高压的工质,可对循环加热箱60 中的水加热升温,而循环加热箱60中的水循环到第二换热管32中,可对第二换热器30的第二腔体31中的干冷气进行加热升温。第二腔体31 中的干冷气来自第一换热器20中第一腔体21中所产生的干冷气,而加热升温产生的干热气,返回至发酵仓。因此,在第二腔体31上设有干冷气入口和干热气排放口。此时,冷凝器13中的工质因释放热量变成低温工质,经膨胀阀14减压节流后返回到蒸发器11。

46.其中,第一换热器20的第一腔体21与第二换热器30的第二腔体31 之间以冷气连通管40连接,以将第一腔体21中产生的干冷气输送到第二腔体31中进行升温回用到发酵仓。

47.优选地,可在冷气连通管40上设有气体成分检测仪和冷气排放口;气体成分检测仪包括氧检测仪,用于检测冷气连通管40中干冷气的含氧量,在含氧量高于一个阈值时,干冷气部分或全部通过冷气连通管40进入第二换热器30的第二腔体31中,当含氧量低于所述阈值时,干冷气全部从冷气排放口排出,可由冷气连通管40上或者第二换热器30的第二腔

体31上的新风入口补充新的空气进来。优选地,冷气连通管40上设有三通阀,三通阀根据气体成分检测仪的检测结果实现不同方向的导通。

48.本实施例主要有两个技术效果:

49.(1)利用第一换热器,使环境空气/环境冷水协助热泵系统的蒸发器吸收发酵产生的湿热气的部分潜热,使发酵产生的湿热气快速冷凝产生冷凝水,达到除湿目的。而湿热气的热量部分被环境空气/环境冷水所吸收,因此使热泵系统10无需过高的工作功率来吸纳发酵湿热气的潜热,达到热泵系统10内部热平衡的目的。

50.(2)热泵系统10的蒸发器11和冷凝器13都不是直接与发酵产生的气体接触,因而使热泵系统10的工作管道免受发酵产气的腐蚀,延长热泵系统的使用寿命,尤其是减少对热泵压缩机12的损害。

51.现有热泵系统的蒸发器和冷凝器中盛装氟利昂的铜管直接与发酵仓内排出的湿热气/干冷气接触,容易导致铜管腐蚀损坏的问题。本方案中引入了第一换热器和第二换热器,从而间接地利用热泵系统的蒸发器对发酵仓的湿热气进行吸热冷凝,利用冷凝器对干冷气进行放热升温,由于发酵仓排出的气体不直接与热泵系统的蒸发器/冷凝器的铜管直接接触,因此减少对热泵系统的锈蚀。

52.实施例2

53.本实施例是在实施例1的基础上另设置一个冷却换热器70。循环冷却箱50的介质能够在第一换热管22、冷却换热器70和循环冷却箱50之间循环。而冷却换热器70则直接放置在空气中或浸没在环境冷水中,借此利用环境空气/环境冷水吸收第一换热管中介质的部分热量,使第一换热管22中的介质保持低温,以快速冷却发酵产生的湿热气。本实施例的效果主要在于加强热实施例1中保持热泵系统10内部热平衡的作用,充分利用环境气温或水温,该方案尤其适用于冬天,利用温度较低的环境空气和环境冷水达到冷凝除湿的功效。

54.实施例3

55.本实施例是在实施例1或2的基础上,根据外部气候条件关闭热泵系统10,直接利用第一换热器20进行工作。具体地,第一换热器20中的介质为冷水,热泵系统10不工作。

56.发酵产生的湿热气,进入第一换热器20的第一腔体21中,被冷水冷却产生冷凝水,除去部分水蒸汽后得到较干的低温气体,以该低温气体直接返回至发酵仓中使用。例如,发酵产生的湿热气为55℃,经第一换热器20的第一换热管22中的冷水降低至30℃,此时将有大量的水凝结析出,达到除湿的目的,而冷却至30℃的气体返回至发酵仓中发酵,该温度并不会对发酵仓的发酵菌产生过大冲击,实践中也是允许的。

57.实施例4

58.本实施例是在实施例2基础上,将冷却换热器70设置在靠近密闭式发酵仓的曝气风机80的位置,使冷却换热器70散到环境中的热量加热曝气风机80的进风。如此一来,尽量将热量保留在密闭式发酵仓的内部,但仍可解决热泵系统10内部蒸发器端和冷凝器端热平衡的问题。

59.最后应说明的是:以上各实释例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实释例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实释例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实释例技术

方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。