技术特征:

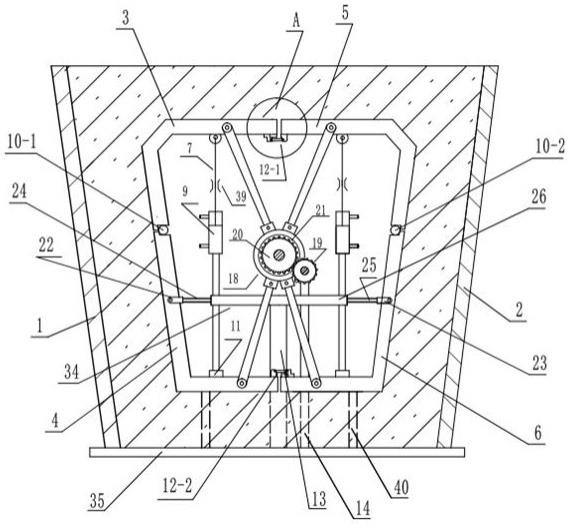

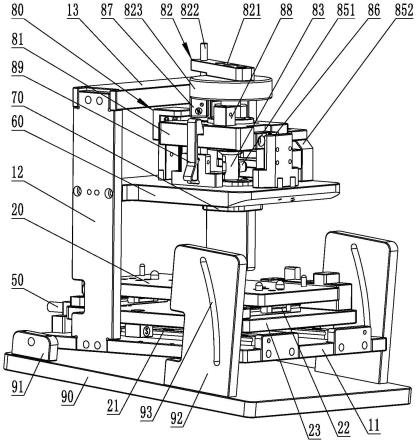

1.一种混凝土浇筑模板的自动拆装方法,其特征是,所述方法使用一个自动拆装模板,所述自动拆装模板包括外模、内模和控制部分,所述控制部分用于控制内模的装配;所述外模由左外模板(1)和右外模板(2)构成;所述内模设有四块模板、分为左上模板(3)、左下模板(4)、右上模板(5)和右下模板(6),四块模板拼接成构件浇筑所需内模的截面形状;所述内模上与外模相对的面上均铺设钢板(36);四块模板均为由水平梁和竖直梁构成的角形;处于上下位置的模板的竖直梁铰接,铰接的竖直梁在装配完成后,处于一条直线上,处于左右位置的模板的水平梁搭接,搭接的水平梁在装配完成后位于一条水平线上;水平梁在其水平铰接点上由其对应的驱动部分驱动旋转,当左上模板(3)、右上模板(5)、左下模板(4)和右下模板(6)的水平梁被各自的驱动部分驱动分别围绕各自的铰接点进行放开或收紧操作,即完成内模的装配或拆卸作业。2.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在进行内模水平梁的撑开操作时,在内模中增设驱动盘(21)和驱动部分,所述驱动部分分为四个结构相同的驱动构件,分别是左上驱动构件、左下驱动构件、右上驱动构件和右下驱动构件,四个驱动构件分别与驱动盘(21)传动连接;其中,左上驱动构件包括左上推拉杆(102)和左上卡爪(101),所述左上模板(3)与左上推拉杆(102)的一端铰接,铰接点靠近水平梁的搭接处,左上推拉杆(102)的另一端连接在左上卡爪(101)上;其余三个驱动构件与左上驱动构件的结构相同;驱动盘壳体(18)通过机架支柱(13)支承在构件制作平台(35)上;所述驱动盘(21)为固定在从动轴(17)上的圆盘,驱动盘(21)的一个侧面设有单头螺旋(21-2),单头螺旋(21-2)为1-4圈矩形螺纹,所述矩形螺纹与所述左上卡爪(101)的啮合部分构成螺纹副;其余左下卡爪(201)、右上卡爪(301)、右下卡爪(401)也与单头螺旋(21-2)构成螺纹副,但啮合点分布在单头螺旋(21-2)的不同方位;从动轴(17)上还设置从动齿轮(20),从动齿轮(20)与设置在主动轴(16)上的主动齿轮(19)啮合,主动轴(16)由电机(31)驱动,完成驱动四块模板的收或放操作。3.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在模板装配时,在内模的水平梁完成撑开操作后,在内模中增设液压支撑杆(7),所述液压支撑杆(7)为两个,分别竖直设置在左上模板(3)和左下模板(4)之间、右上模板(5)和右下模板(6)之间;所述液压支撑杆(7)中设有液压缸(9),所述液压支撑杆(7)为液压缸(9)的活塞杆;在液压支撑杆(7)和左下模板(4)之间、液压支撑杆(7)和右下模板(6)之间设有第一压力传感器(p1);当液压支撑杆被驱动时,第一压力传感器(p1)输出油压信号,若油压达到阈值后,液压缸(9)停止供油,液压支撑杆即支撑到位,当第一压力传感器(p1)输出油压信号,判断油压达标后,液压缸(9)停止供油,液压支撑杆(7)即支撑到位。4.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在模板装配时,在内模的水平梁完成撑开操作时,在内模中增设螺杆锁紧微调机构(34),所述螺杆锁紧微调机构(34)设置在左下模板(4)和右下模板(6)之间;螺杆锁紧微调机构包括:锁紧螺母(26)、左安装座(22)、右安装座(23)、左旋螺杆(24)和右旋螺杆(25);所述左安装座(22)设置在左下模板(4)侧边的中上部,左旋螺杆(24)与左安装座(22)连接,右安装座(23)设置在右下模板(6)侧边的中上部,右旋螺杆(25)与右安装座(23)连接,锁紧螺母(26)的两端分别与左旋螺杆(24)和右旋螺杆(25)构成旋向相反的螺纹副;螺杆锁紧微调机构(34) 撑开竖直梁,防止模板竖直梁的铰接点内移。

5.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在模板装配时,在内模增设锁栓机构,所述锁栓机构包括左栓座(27)、右栓座(28)、栓板(29)、栓轴(30),所述左栓座(27)分别固定在左下模板(4)或左上模板(3)的水平梁的端部,所述右栓座(28)分别固定在右下模板(6)或右上模板(5)的水平梁的端部,栓板(29)的一端铰接在左栓座(27)的开口槽内,栓板(29)的另一端插入右栓座(28)的开口槽内并被栓轴(30)所锁紧,防止水平梁意外移位。6.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在模板装配时,在内模增设水平位置检测传感器,所述水平位置检测传感器为两个,其中,第一水平位置检测传感器(s1)由第一磁钢(37-1)和第一霍尔传感器(38-1)组成,第一磁钢(37-1)和第一霍尔传感器(38-1)分别固定在左上模板(3)的水平梁的端部和右上模板(5)的水平梁的端部;第二水平位置检测传感器(s2)中的第二磁钢(37-2)和第二霍尔传感器(38-2)分别固定在左下模板(4)的水平梁的端部和右下模板(6)的水平梁的端部;所述第一磁钢(37-1)和第一霍尔传感器(38-1)之间、第二磁钢(37-2)和第二霍尔传感器(38-2)之间,均处于各自最接近的相对位置上;第一水平位置检测传感器(s1)和第二水平位置检测传感器(s2)用于检测水平梁装配是否到位。7.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,在模板装配时,所有操作由控制部分进行控制,所述控制部分包括cpu、启动按钮(qa)、第一水平位置检测传感器(s1)、第二水平位置检测传感器(s2)、第一压力传感器(p1)、电磁阀(dcf)和电机控制芯片(ic1);所述启动按钮(qa)连接在cpu的p0.0端口,所述第一水平位置检测传感器(s1)、第二水平位置检测传感器(s2)和第一压力传感器(p1)分别连接在cpu的p1.0端口-p1.2端口,所述电机控制芯片(ic1)的两个信号输入端分别连接在cpu的p2.3端口—p2.4端口,所述电磁阀(dcf)的两个线圈控制输入端分别连接在cpu的p2.1端口—p2.2端口。8.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,所述方法涉及的内模的截面形状为长方形、梯形或圆形。9.根据权利要求1所述的混凝土浇筑模板的自动拆装方法,其特征是,所述方法按下述步骤进行:a.将内模构件移动至构件制作平台(35)上,使驱动盘(21)转动,与驱动盘(21)上单头螺旋(21-2)啮合的四个卡爪向远离轴心的方向移动,四块模板被支起,完成内模的装配;b.第一水平位置检测传感器(s1)检测到第一霍尔传感器(38-1)与第一磁钢(37-1)位于一条直线上、第二水平位置检测传感器(s2)检测到第二霍尔传感器(38-2)与第二磁钢(37-2)位于一条直线上,向cpu发出信号,将驱动盘(21)停止转动;c.霍尔传感器给cpu发出信号给液压支撑杆(7)的液压缸(9)供油,驱动液压支撑杆(7)移动到位;第一压力传感器(p1)输出油压信号,由cpu与预存的压力阈值比较后,判断达标后,液压缸(9)停止供油;d.将锁栓机构中的栓板(29)一端插入右栓座(28)的开口槽内,用栓轴(30)锁紧;e.调整螺杆锁紧微调机构(34)中的锁紧螺母(26),对左下模板(4)和右下模板(6)之间的间距作精确的微调,使内模装配的预紧力达到最佳状态;f.内模装配完成,进行混凝土浇筑、振捣,完成后进入凝固和养护阶段;g.拆模时,与上述操作顺序相反,完成卸模操作。

技术总结

一种混凝土浇筑模板的自动拆装方法,所述方法使用一个自动拆装模板,所述自动拆装模板包括外模、内模和控制部分,所述外模由左外模板和右外模板构成,所述内模设有四块模板,分为左上模板、左下模板、右上模板和右下模板,所述内模还设有四个驱动构件,使四个卡爪上的啮合齿在单头螺旋的槽中作径向移动,实现四个卡爪向轴心聚拢或分散,从而完成内模的装配或拆卸。本发明利用一个驱动盘,控制四个卡爪的动作,从而使模板装配操作简单化、自动化,且拆除后可重复使用,避免了已有技术无法重复使用,造成大量钢材的废弃和浪费,节省了材料消耗,避免了废料的污染,也免除了废物后续处理的投入。入。入。

技术研发人员:张伟 焦庆丰 刘志彬 许志国 赵建华 贾亚军 李小飞 刘青臣 王菲菲 高磊 郑斌 刘春龙 庞志强 刘海英 杜伟 蔡利莎 邢大庆 杨超 王胜雷 刘鑫 何蕾 白晓鹏 孙红燕 李保卫 商艳艳 段燕燕 侯欢欢 张庆 娄亚鹏 杨同 李涛 张海龙 黄亚清 王晓燕 闫战达 耀建国 周利强 王俊强 李海鸿

受保护的技术使用者:河北广通路桥集团有限公司

技术研发日:2022.03.29

技术公布日:2022/6/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。