1.本实用新型涉及一种自动装配机,具体涉及电源插座的自动装配机。

背景技术:

2.目前,一些数码产品、车载音响、mp3、mp4等电子产品,其内部都会设置电源插座的结构,以实现供电连接。电源插座的内部结构如图1和2所示主要包括基座1以及设置在基座1上的第一导电片2和第二导电片3,在现有技术中,将第一导电片2和第二导电片3装配到基座1上,一般都是由人工操作完成,费时费力,生产效率低下。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种电源插座自动装配机,通过该装配机可以将第一导电片和第二导电片自动组装到基座上,自动化操作,生产效率大幅提升。

4.为实现上述目的,本实用新型提供了一种电源插座自动装配机,包括机体,机体上设置有用于输送基座的基座振动盘、用于输送第一导电片的第一导电片振动盘、用于输送第二导电片的第二导电片振动盘,机体上形成有第一组装工位和第二组装工位,基座振动盘的输出端上设置有用于将输送出来的基座推送到第一组装工位上的基座推送机构,第一导电片振动盘的输出端上连接有用于将输送出来的第一导电片进行90度翻转的翻转机构,所述翻转机构与第一组装工位之间设置有用于将翻转好的第一导电片推送到位于第一组装工位上的基座内的第一导电片推送机构,第一组装工位和第二组装工位之间设置有用于将第一组装工位上组装好的基座移送到第二组装工位上的移送机构,第二导电片振动盘的输出端上设置有用于将输送出来的第二导电片推送到位于第二组装工位上的基座内的第二导电片推送机构。

5.本实用新型的有益效果是:采用上述结构,工作时,基座经基座振动盘送入,第一导电片经第一导电片振动盘送入,第二导电片经第二导电片振动盘送入,送入的基座在基座推送机构的作用下被推送到第一组装工位上,第一导电片因其结构是l形,因此送入后需要通过翻转机构来对其先进行一个90度的翻转,而后再由第一导电片推送机构将翻转好的第一导电片推送到位于第一组装工位上的基座内,然后由移送机构将已经装入第一导电片的基座从第一组装工位移送至第二组装工位,此后第二导电片推送机构将送入的第二导电片推送到位于第二组装工位上的基座内,从而完成了第一、二导电片与基座的组装,整个组装过程自动化进行,生产效率得到大幅提升。

6.本实用新型可进一步设置为机体上形成有供基座在其内直线滑移的通道,所述通道的两端分别为第一组装工位和第二组装工位,所述的移送机构包括第一连接座、第二连接座、移动板、夹板,第一连接座固定装设在机体上,第二连接座滑移设置在第一连接座上,并连接有驱动其滑移的第一气缸,第二连接座的滑移方向与基座在通道内的滑移方向平行,移动板滑移设置在第二连接座上,并连接有驱动其滑移的第二气缸,移动板的滑移方向与第二连接座的滑移方向相垂直,所述夹板的一端固定在移动板上,夹板的另一端插入到

通道内,并能沿通道长度方向滑移,夹板的另一端上对应设置有供基座进入并对基座形成夹持的凹口。

7.采用上述结构,通过在所述夹板上设置凹口,不仅便于移送基座,而且在组装时还能对基座形成定位,从而便于第一、二导电片插入到基座内,以完成组装。移送机构具体移送操作如下:夹板的凹口夹持住基座,在第一气缸的作用下,第二连接座在第一连接座滑移,从而带动移动板及夹板一起滑移,进而带动基座沿通道长度方向移动,即将基座从第一组装工位推送至第二组装工位。另外,在第二气缸的作用下,移动板可以相对第二连接座移动,从而带动夹板插入到所述通道内或从所述通道内拔出,即夹板在完成一次基座推送后,可先从通道内拔出,再返回到第一组装工位处,然后插入到通道内,以形成对下一个基座的夹持及后续推送。

8.本实用新型还可进一步设置为基座推送机构包括第一推板、第二推板、第六气缸和第七气缸,基座振动盘的输出端端部连接有供基座进入并对基座形成定位的限位座,第一推板装设在第六气缸的输出端上,第一推板滑移设置在限位座上,并将进入到限位座内的基座推送至所述通道入口,第二推板装设在第七气缸的输出端上,并将通道入口处的基座推送至第一组装工位。

9.采用上述结构,基座经基座振动盘输出后,先进入到限位座内,然后第一推板在第六气缸的作用下将基座推送到通道入口处,再由第二推板在第七气缸的作用下将通道入口处的基座推送至第一组装工位。

10.本实用新型还可进一步设置为翻转机构包括转轴、翻转板和两竖直板,两竖直板并排立设在机体上,转轴转动设置在两竖直板上,并连接有驱动其转动的转动驱动机构,翻转板被夹装在两竖直板之间,翻转板的一端固定套设在转轴上,翻转板的另一端与第一导电片振动盘的输出端端部相接,并形成有供一个第一导电片进入的第一导电片安放口,第一导电片振动盘的输出端端部上对应设置有用于控制第一导电片逐一输出的阻挡机构。

11.采用上述结构,转轴在转动驱动机构的作用下转动,从而带动翻转板进行90度翻转,进而完成对第一导电片的90度翻转。

12.本实用新型还可进一步设置为所述阻挡机构包括第三气缸和阻挡块,阻挡块固定装设在第三气缸的输出端上。这样设置,阻挡块在第三气缸的作用下移动,从而使得阻挡块对第一导电片进行阻挡,进而使得第一导电片逐个输出并进入到翻转板的安放口内。

13.本实用新型还可进一步设置为两竖直板位于第一组装工位的一侧,竖直板上对应开设有供第一导电片通过并与第一组装工位相通的第一导电片过道,所述第一导电片推送机构包括第四气缸,第四气缸固定装设在机体上,第四气缸的输出端上连接有顶杆,所述第一导电片过道以及第一导电片安放口上对应设置有供顶杆穿过的穿孔。

14.采用上述结构,所述顶杆在第四气缸的作用下伸出,从而将翻转板安放口上的第一导电片顶送至位于第一组装工位上的基座内。

15.本实用新型还可进一步设置为转动驱动机构包括第五气缸、齿轮和齿条,齿轮固定套装在转轴上,第五气缸固定装设在机体上,齿条装设在第五气缸的输出端上,并与齿轮构成啮合联动,所述齿条与竖直板之间还构成滑移配合。

16.采用上述结构,齿条在第五气缸的作用下移动,从而通过齿轮的配合,带动转轴旋转,以实现对第一导电片的翻转操作。

17.本实用新型还可进一步设置为第二导电片振动盘的输出端端部连接有供第二导电片进入并对第二导电片形成定位的定位座,第二导电片推送机构包括第三推板和第八气缸,第三推板固定装设在第八气缸的输出端上,第三推板滑移设置在定位座上,并将进入到定位座内的第二导电片推送至位于第二组装工位上的基座内。

18.采用上述结构,第二导电片振动盘输出的第二导电片先进入到定位座内,然后第三推板在第八气缸的作用下伸出,从而将进入到定位座内的第二导电片推送至位于第二组装工位上的基座内,以实现第二导电片与基座的组装。

19.本实用新型还可进一步设置为定位座上升降滑动设置有承载板,所述承载板上连接有驱动其升降的第九气缸,所述承载板的上端面上对应形成用于承载第二导电片的承载部,所述承载部位于第二组装工位和第三推板之间,且承载部朝向第二组装工位的这端端部向上延伸并形成有与第二导电片构成抵靠的挡边部,第三推板上设置有向承载部方向延伸并能推送时插入到第二导电片内的推送部。

20.采用上述结构,进入到定位座内的第二导电片对应移动至所述承载板的承载部上,而后第三推板的推送部插入到第二导电片内,接着,所述承载板在第九气缸的作用下下降,第三推板继续推送,直至将第二导电片推送至位于第二组装工位上的基座内,以实现第二导电片与基座的组装。

附图说明

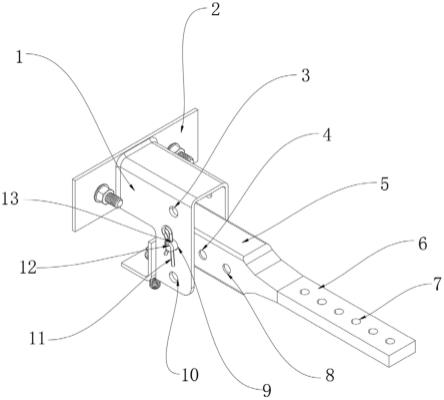

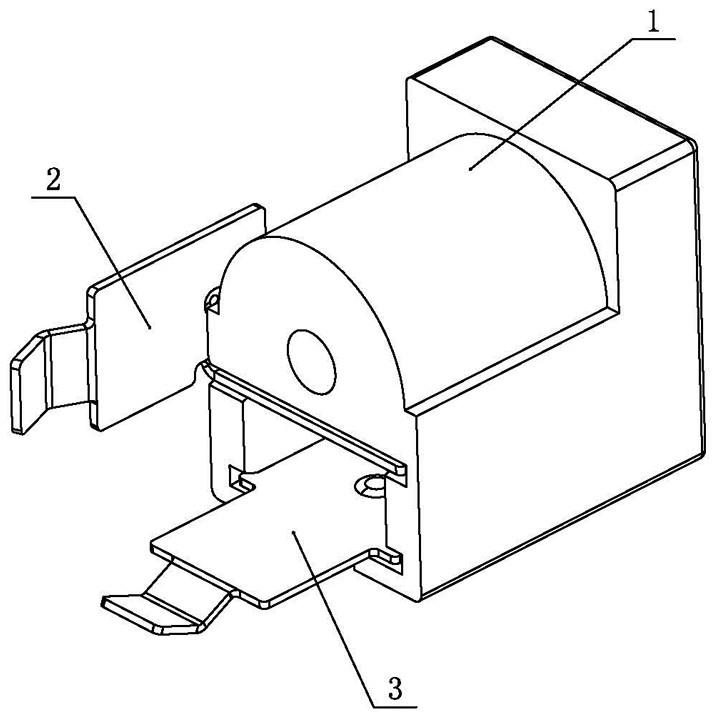

21.图1为电源插座的结构图;

22.图2为电源插座的结构分解图;

23.图3为本实用新型的结构图;

24.图4为本实用新型的局部结构图;

25.图5为基座推送机构部分的结构图;

26.图6为翻转机构部分的结构图;

27.图7为翻转板翻转前的翻转机构结构图;

28.图8为翻转板翻转后的翻转机构结构图;

29.图9为翻转板的结构图;

30.图10为第二导电片推送机构部分的结构图;

31.图11为第二导电片推送机构部分的局部结构图;

32.图12为承载板和第三推板相配合的结构图。

具体实施方式

33.如图1-12所示给出了一种电源插座自动装配机,包括机体4,机体4上设置有用于输送基座1的基座振动盘5、用于输送第一导电片2的第一导电片振动盘6、用于输送第二导电片3的第二导电片振动盘7,机体4上形成有第一组装工位41和第二组装工位42,基座振动盘5的输出端51上设置有用于将输送出来的基座1推送到第一组装工位41上的基座推送机构8,第一导电片振动盘6的输出端61上连接有用于将输送出来的第一导电片2进行90度翻转的翻转机构9,所述翻转机构9与第一组装工位41之间设置有用于将翻转好的第一导电片2推送到位于第一组装工位41上的基座1内的第一导电片推送机构10,第一组装工位41和第

二组装工位42之间设置有用于将第一组装工位41上组装好的基座1移送到第二组装工位42上的移送机构11,第二导电片振动盘7的输出端71上设置有用于将输送出来的第二导电片3推送到位于第二组装工位42上的基座1内的第二导电片推送机构12。

34.采用上述结构,工作时,基座1经基座振动盘5送入,第一导电片2经第一导电片振动盘6送入,第二导电片3经第二导电片振动盘7送入,送入的基座1在基座推送机构8的作用下被推送到第一组装工位41上,第一导电片2因其结构是l形,因此送入后需要通过翻转机构9来对其先进行一个90度的翻转,而后再由第一导电片推送机构10将翻转好的第一导电片2推送到位于第一组装工位41上的基座1内,然后由移送机构11将已经装入第一导电片2的基座1从第一组装工位41移送至第二组装工位42,此后第二导电片推送机构12将送入的第二导电片3推送到位于第二组装工位42上的基座1内,从而完成了第一、二导电片与基座的组装,整个组装过程自动化进行,生产效率得到大幅提升。

35.机体4上形成有供基座1在其内直线滑移的通道43,所述通道43的两端分别为第一组装工位41和第二组装工位42,所述的移送机构11包括第一连接座111、第二连接座112、移动板113、夹板114,第一连接座111固定装设在机体4上,第二连接座112滑移设置在第一连接座111上,并连接有驱动其滑移的第一气缸115,第二连接座112的滑移方向与基座1在通道43内的滑移方向平行,移动板113滑移设置在第二连接座112上,并连接有驱动其滑移的第二气缸116,移动板113的滑移方向与第二连接座112的滑移方向相垂直,所述夹板114的一端固定在移动板113上,夹板114的另一端插入到通道43内,并能沿通道43长度方向滑移,夹板114的另一端上对应设置有供基座1进入并对基座1形成夹持的凹口117。

36.采用上述结构,通过在所述夹板114上设置凹口117,不仅便于移送基座1,而且在组装时还能对基座1形成定位,从而便于第一、二导电片插入到基座1内,以完成组装。移送机构11具体移送操作如下:夹板114的凹口117夹持住基座1,在第一气缸115的作用下,第二连接座112在第一连接座111滑移,从而带动移动板113及夹板114一起滑移,进而带动基座1沿通道43长度方向移动,即将基座1从第一组装工位41推送至第二组装工位42。另外,在第二气缸116的作用下,移动板113可以相对第二连接座112移动,从而带动夹板114插入到所述通道43内或从所述通道43内拔出,即夹板114在完成一次基座1推送后,可先从通道43内拔出,再返回到第一组装工位41处,然后插入到通道43内,以形成对下一个基座1的夹持及后续推送。

37.基座推送机构8包括第一推板81、第二推板82、第六气缸83和第七气缸84,基座振动盘5的输出端端部连接有供基座1进入并对基座1形成定位的限位座85,第一推板81装设在第六气缸83的输出端上,第一推板81滑移设置在限位座85上,并将进入到限位座85内的基座1推送至所述通道43入口,第二推板82装设在第七气缸84的输出端上,并将通道43入口处的基座1推送至第一组装工位41。

38.采用上述结构,基座1经基座振动盘5输出后,先进入到限位座85内,然后第一推板81在第六气缸83的作用下将基座1推送到通道43入口处,再由第二推板82在第七气缸84的作用下将通道43入口处的基座1推送至第一组装工位41。

39.翻转机构9包括转轴91、翻转板92和两竖直板93,两竖直板93并排立设在机体4上,转轴91转动设置在两竖直板93上,并连接有驱动其转动的转动驱动机构,翻转板92被夹装在两竖直板93之间,翻转板92的一端固定套设在转轴91上,翻转板92的另一端与第一导电

片振动盘6的输出端端部相接,并形成有供一个第一导电片2进入的第一导电片安放口921,第一导电片振动盘6的输出端端部上对应设置有用于控制第一导电片2逐一输出的阻挡机构。

40.采用上述结构,转轴91在转动驱动机构的作用下转动,从而带动翻转板92进行90度翻转,进而完成对第一导电片2的90度翻转。

41.所述阻挡机构包括第三气缸94和阻挡块95,阻挡块95固定装设在第三气缸94的输出端上。这样设置,阻挡块95在第三气缸94的作用下移动,从而使得阻挡块95对第一导电片2进行阻挡,进而使得第一导电片2逐个输出并进入到翻转板92的安放口921内。

42.两竖直板93位于第一组装工位41的一侧,竖直板93上对应开设有供第一导电片2通过并与第一组装工位41相通的第一导电片过道931,所述第一导电片推送机构10包括第四气缸101,第四气缸101固定装设在机体4上,第四气缸101的输出端上连接有顶杆102,所述第一导电片过道931以及第一导电片安放口921上对应设置有供顶杆102穿过的穿孔103。

43.采用上述结构,所述顶杆102在第四气缸101的作用下伸出,从而将翻转板安放口921上的第一导电片2顶送至位于第一组装工位41上的基座1内。

44.转动驱动机构包括第五气缸96、齿轮97和齿条98,齿轮97固定套装在转轴91上,第五气缸96固定装设在机体4上,齿条98装设在第五气缸96的输出端上,并与齿轮97构成啮合联动,所述齿条98与竖直板93之间还构成滑移配合。

45.采用上述结构,齿条98在第五气缸96的作用下移动,从而通过齿轮97的配合,带动转轴91旋转,以实现对第一导电片2的翻转操作。

46.第二导电片振动盘7的输出端端部连接有供第二导电片3进入并对第二导电片3形成定位的定位座72,第二导电片推送机构12包括第三推板121和第八气缸122,第三推板121固定装设在第八气缸122的输出端上,第三推板121滑移设置在定位座72上,并将进入到定位座72内的第二导电片3推送至位于第二组装工位42上的基座1内。

47.采用上述结构,第二导电片振动盘7输出的第二导电片3先进入到定位座72内,然后第三推板121在第八气缸122的作用下伸出,从而将进入到定位座72内的第二导电片3推送至位于第二组装工位42上的基座1内,以实现第二导电片3与基座1的组装。

48.定位座72上升降滑动设置有承载板73,所述承载板73上连接有驱动其升降的第九气缸74,所述承载板73的上端面上对应形成用于承载第二导电片3的承载部75,所述承载部75位于第二组装工位42和第三推板122之间,且承载部75朝向第二组装工位42的这端端部向上延伸并形成有与第二导电片3构成抵靠的挡边部76,第三推板122上设置有向承载部方向延伸并能推送时插入到第二导电片3内的推送部123。

49.采用上述结构,进入到定位座72内的第二导电片3对应移动至所述承载板73的承载部75上,而后第三推板122的推送部123插入到第二导电片3内,接着,所述承载板73在第九气缸74的作用下下降,第三推板122继续推送,直至将第二导电片3推送至位于第二组装工位42上的基座1内,以实现第二导电片3与基座1的组装。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。