1.本实用新型涉及机械装夹领域,尤其涉及一种角向定位加工用夹具和拉削装夹装置。

背景技术:

2.现有某型号铝制件杠杆体,即零件1具有一处小型花键孔12及一处高精度光孔11,且花键孔12的花键与高精光孔11之间有角向要求,如图1所示(图1(a)是零件1的主视图,图1(b)是图1(a)中b-b线剖视图),以花键孔12的靠近高精度光孔11一侧的花键齿的角向作为基准a,高精度光孔11对基准a有对称度要求,该花键孔12由于花键大径设计精度原因,无法使用插齿加工,而使用拉削加工存在较大难度,主要原因如下:

3.(1)普通拉工法兰在安装零件时无法确定零件的安装角向,零件的安装加工状态完全随机;

4.(2)普通拉刀杆在安装拉刀时无法确定拉刀安装角向,每次刀具安装完成后的使用状态完全随机;

5.(3)使用普通的角向定位销安装零件与刀具,每件加工准备时间长,加工效率低下。

技术实现要素:

6.本实用新型要解决的技术问题是克服现有技术的不足,提供一种装夹简便加工效率高的角向定位加工用夹具和拉削装夹装置。

7.为解决上述技术问题,本实用新型采用以下技术方案:

8.一种角向定位加工用夹具,所述夹具为拉工夹具,包括夹具本体、压板、第一紧固件,所述第一紧固件用于将压板与夹具本体连接,并将零件压紧在夹具本体和压板之间,所述夹具本体设有贯穿夹具本体两端的通孔,在通孔下方设有角向定位销,所述通孔和角向定位销的位置分别与零件的花键孔和高精光孔的位置相对应。

9.作为上述技术方案的进一步改进:

10.所述夹具本体上部水平设有拉直边,所述拉直边与通孔和角向定位销中心轴之间的连线垂直。

11.所述拉工夹具还包括双头螺栓,所述双头螺栓位于压板和夹具本体之间,所述双头螺栓的一端嵌入至夹具本体内。

12.作为一个总的构思,本实用新型还提供一种角向定位加工用拉削装夹装置,包括拉刀杆、拉刀和前述的夹具,所述拉刀杆与拉床主轴连接,所述夹具与拉床夹具安装孔连接,所述拉刀安装连接在拉刀杆上并穿过拉床夹具的通孔。

13.作为上述技术方案的进一步改进:

14.所述拉刀杆在靠近拉刀一侧方向上设有与拉刀杆中心轴垂直设置的安装槽,所述安装槽内插设有角向定位叉,所述拉刀在刀柄处设有拉刀扁台,所述角向定位叉通过与拉

刀扁台相配合实现拉刀的角向定位。

15.所述拉刀扁台的数量为两个,且关于刀柄中心轴对称设置。

16.所述角向定位叉包括叉头部,叉头部设有叉头和位于叉头之间的叉槽,叉头部插入拉刀杆的安装槽内并与安装槽相配合,且叉槽与拉刀上的拉刀扁台相配合。

17.所述拉刀杆包括刀杆外圆,刀杆外圆上设有刀杆外螺纹,通过刀杆外螺纹与拉床主轴连接,在刀杆外螺纹上安装有固定螺母,所述固定螺母用于固定拉刀杆。

18.所述拉削装夹装置还包括对刀杆,所述对刀杆用于在安装拉刀之前确定拉刀杆的安装槽具体角向位置。

19.所述对刀杆包括刀杆轴和刀杆块,所述刀杆轴一端连接在刀杆块上,另一端设有对刀扁台,所述对刀扁台与角向定位叉相匹配,所述刀杆块上设有刀杆孔,所述刀杆轴和刀杆孔的位置与零件的花键孔和高精光孔的位置相对应。

20.与现有技术相比,本实用新型的优点在于:

21.本实用新型的夹具,通过通孔和角向定位销的位置分别与零件的花键孔和高精光孔的位置相对应,确定零件的角向位置,实现零件的角向加工。

22.本实用新型的夹具,通过拉刀杆和角向定位叉,只需要调整角向校正一次,后续零件加工可直接按普通拉工的加工方法进行加工,提升加工效率。

附图说明

23.图1是零件的结构示意图。

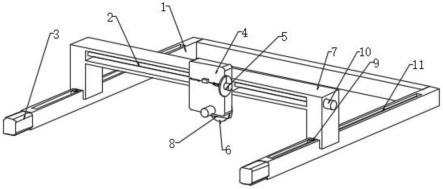

24.图2是拉工夹具和零件安装定位过程的示意图。

25.图3是拉工夹具和零件的安装后的俯视图。

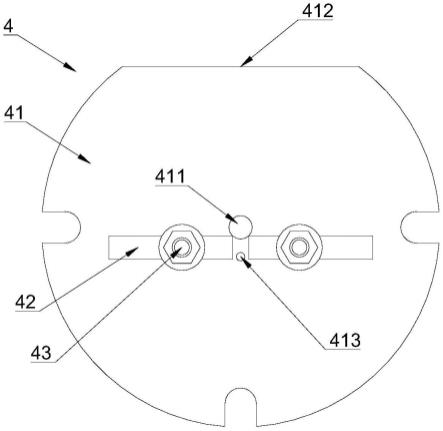

26.图4是拉工夹具的结构示意图。

27.图5是拉工夹具的俯视图。

28.图6是拉削装夹装置的安装示意图。

29.图7是拉刀杆的俯视图。

30.图8是拉刀杆的主剖视图。

31.图9是角向定位叉的结构示意图。

32.图10是拉刀的结构示意图。

33.图11是图10中d-d剖视图。

34.图12是对刀杆的结构示意图。

35.图13是对刀杆刀杆扁台处的俯视图。

36.图14是对刀杆的使用状态示意图。

37.图中各标号表示:1、零件;11、高精光孔;12、花键孔;2、拉刀杆;21、安装槽;22、刀杆外螺纹;23、固定螺母;3、角向定位叉;31、叉槽;4、拉工夹具;41、夹具本体;411、通孔;412、拉直边;413、角向定位销;42、压板;43、第一紧固件;431、紧固螺母;432、紧固螺栓;433、垫片;44、双头螺栓;5、拉刀;51、拉刀扁台;7、对刀杆;71、刀杆轴;711、对刀扁台;72、刀杆块;721、刀杆孔;8、活动定位销。

具体实施方式

38.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。除非特殊说明,本实用新型采用的仪器或材料为市售。

39.实施例1:

40.如图2至5所示,本实施例的一种角向定位加工用夹具,夹具为拉工夹具4,包括夹具本体41、压板42、第一紧固件43,第一紧固件43用于将压板42与夹具本体41连接,并将零件1压紧在夹具本体41和压板42之间,夹具本体41设有贯穿夹具本体41两端的通孔411,在通孔411下方设有角向定位销413,通孔411和角向定位销413的位置分别与零件1的花键孔12和高精光孔11的位置相对应。

41.夹具本体41上部水平设有拉直边412,拉直边412与通孔411和角向定位销413中心轴之间的连线垂直。在拉床上安装拉工夹具4时,使用水平仪可将拉工夹具4拉直边412校平,控制拉工夹具4的安装角向。

42.拉工夹具4还包括双头螺栓44,双头螺栓44位于压板42和夹具本体41之间,双头螺栓44的一端嵌入至夹具本体41内。

43.第一紧固件43包括紧固螺母431、紧固螺栓432、垫片433,紧固螺栓432用于连接压板42和夹具本体41,紧固螺母431用于锁紧紧固螺栓432,垫片433套设于紧固螺栓432外且位于压板42和夹具本体41之间。

44.双头螺栓44一端嵌入夹具本体41内,另一端抵紧于压板42。

45.本实施例中,压板42、第一紧固件43、双头螺栓44为两套且对称设置。

46.本实施例中,通孔411贯穿夹具本体41左右两端且位于夹具本体41中部,是高精度的。

47.如图2和3所示,本实用新型拉工夹具4的使用方法:在安装零件1时,先将零件1放置在夹具本体41上,零件1的高精光孔11与角向定位销413相配合,然后通孔411内安装活动定位销8固定零件1花键孔12的安装位置,再压紧压板42。活动定位销8外壁和通孔411内壁相匹配。

48.如图6所示,本实用新型的一种角向定位加工用拉削装夹装置,包括拉刀杆2、拉刀5和前述夹具,拉刀杆2与拉床主轴连接,夹具与拉床夹具安装孔连接,拉刀5安装连接在拉刀杆2上并穿过拉床夹具的通孔411。

49.如图7至11所示,本实施例中,拉刀杆2在靠近拉刀5一侧方向上设有与拉刀杆2中心轴垂直设置的安装槽21,安装槽21内插设有角向定位叉3,拉刀5在刀柄处设有拉刀扁台51,角向定位叉3通过与拉刀扁台51相配合实现拉刀5的角向定位。

50.如图9所示,角向定位叉3包括叉头部,叉头部设有叉头和位于叉头之间的叉槽31,叉头部插入拉刀杆2的安装槽21内并与安装槽21相配合,且叉槽31与拉刀5上的拉刀扁台51相配合。角向定位叉3叉头部的叉头和叉槽31是高精度的。

51.如图11所示,拉刀扁台51的数量为两个,且关于刀柄中心轴对称设置。两拉刀扁台51的角向和刀刃的角向相关。以水平线为基准a,拉刀刀刃和拉刀扁台51关于水平线对称,且水平线穿过拉到刀刃刃尖,与零件1的花键孔12和高精光孔11的角向相对应。

52.拉刀杆2包括刀杆外圆,刀杆外圆上设有刀杆外螺纹22,通过刀杆外螺纹22与拉床主轴连接,在刀杆外螺纹22上安装有固定螺母23,固定螺母23用于固定拉刀杆2。本实施例

中,固定螺母23反向固定拉刀杆2,安装槽21内壁与角向定位叉3外侧配合。

53.如图12至14所示,本实施例中,拉削装夹装置还包括对刀杆7,对刀杆7用于在安装拉刀5之前确定拉刀杆2的安装槽21具体角向位置,用于模拟零件1和拉刀5的安装状态。

54.如图12至13所示(图12(a)是对刀杆7的主视图,图12(b)是图12(a)对刀杆7的右视图,图13左侧附图为对刀杆7对刀扁台711处局部放大图,图14右侧附图为图13左侧附图中c-c剖视图)),本实施例中,对刀杆7包括刀杆轴71和刀杆块72,刀杆轴71的结构与拉刀5结构相似,模拟拉刀5的安装状态,刀杆块72的结构与零件1结构相似,用来模拟零件1的安装状态刀杆轴71一端连接在刀杆块72上,另一端设有对刀扁台711,对刀扁台711与角向定位叉3相匹配,刀杆块72上设有刀杆孔721,刀杆轴71和刀杆孔721的位置与零件1的花键孔12和高精光孔11的位置相对应。本实施例中,刀杆轴71位于刀杆孔721正上方。

55.本实用新型的一种角向定位加工用的拉削装夹装置的使用方法,包括以下步骤:

56.步骤s1:将拉工夹具4经过水平仪校平后安装在拉床上。

57.步骤s2:将拉刀杆2安装在拉床上,注意刀杆外螺纹22先不用固定螺母23拧紧。

58.步骤s3:将对刀杆7从拉工夹具4上装入,带对刀扁台711的一端装入拉刀杆2内。

59.步骤s4:将角向定位叉3装入拉刀杆2的安装槽21内,同时不断调整拉刀杆2的安装角向,直至角向定位叉3能正确的装进拉刀杆2说明角向校正完毕,拧紧拉刀杆2上的固定螺母23,反向固定好拉刀杆2。

60.步骤s5:取下角向定位叉3与对刀杆7,在拉工夹具4上安装零件1,零件1高精光孔11与夹具上角向定位销413配合,待拉削的花键孔12与拉工夹具4上通孔411大致对齐,从拉工夹具4的另一端面插入活动定位销8,确定零件1的安装位置,用压板42固定零件1后将活动定位销8取出。

61.步骤s6:安装拉刀5拉削零件1的花键孔12。

62.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。