1.本实用新型涉及一种重油油气的处理装置,尤其涉及一种包括沥青等高凝点重油油气的处理装置,属于石油炼化技术领域。

背景技术:

2.自上20世纪60年代起,发达国家就将油气回收处理作为降低油品蒸发损耗及防止油气污染的重点技术加以研究推广,并且立法控制油气排放浓度。日本、美国在60、70 年代就已成功研制出了油气回收装置,形成了成套的活性炭吸附法、贫油吸收法、冷凝法油气回收装置;德国也在近年推出了使用膜分离技术的油气回收成套置,使油气回收技术得到了进一步发展。中国是从20世纪80年代起开始有组织地进行这方面的开发研究及技术引进,同样取得了一定的成果。虽然从20世纪70年代起,中国国内推广应用浮顶罐储油,大大地降低了油罐储存保管损耗和收发油损耗。但是,中国国内大部分油气处理工艺以及处理设施主要是针对轻油油气处理,随着环保要求的日益严格,我国原油进口量的日益增大,针对重油油气处理的处理方案也越来越受重视。

3.沥青等重油的油气组分复杂,包括碳环烃、环烃衍生物及其他化合物,如苯芘、苯并蒽、咔唑、二苯并呋喃、菲啶等。现阶段,因重油油气成分复杂,且回收经济效益有限,国内炼化普遍采用通气孔直接通大气的方式将油气直接排放至大气,与我国创建绿色环保的化工生产方式的大方向不符。

4.现行常用的油气处理方式主要有以下几种:1、冷凝法。2、吸收法。3、吸附法。4、膜分离法。5、燃烧法。

5.重油尾气收集过程中存在易凝结的特点,而传统的冷凝吸收的方式,需将重油油气冷却到-130℃,才能将重油油气中的c2及以上组分完全冷凝下来。此方法成本很高,且在冷凝过程中存在油气中重组分凝结后堵塞冷凝器的风险。

6.膜分离法在使用在重油油气过程中,会出现油气中出现的胶装凝油附着在分离膜上,影响分离效果的情况。

技术实现要素:

7.本实用新型所要解决的第一个技术问题是针对上述的技术现状而另外提供一种水冷水洗结合燃烧的高凝点重油油气处理装置。

8.本实用新型所要解决的第二个技术问题是针对上述的技术现状而另外提供一种成本低、流程短且运行稳定的高凝点重油油气处理装置。

9.本实用新型解决上述技术问题所采用的技术方案为:一种高凝点重油油气处理装置,其特征在于该装置包括

10.重油储罐,具有顶部的油气呼出管线、压力计及氮封机构;

11.水封水洗罐,上部具有油气入口、补气口和补水口,底部具有排水口和含油污水排放口,内部具有负压水封及位于负压水封下方的正压水封,前述的油气入口与油气呼出管

线连接,前述的补气口伸入负压水封的水封层,前述的补气口外接补气管,里端伸入水封水洗罐内并连接有雾化喷头,该雾化喷头靠近油气入口的里端布置,该水封水洗罐还具有排气口,该排气口外接后路气相管线,该后路气相管线上设有与前述压力计联锁的开关阀并通向焚烧处理装置;前述的含油污水排放口位于正压水封底部并外接第一排污管;

12.二次水封罐,具有连接管和第二排污管,该连接管外端连接前述水封水洗罐的排水口,内端进入二次水封罐的水封层,前述第二排污管里端伸入二次水封罐的水封层;

13.重油储罐内的油气经油气呼出管线进入水封水洗罐内,雾化喷头对油气进行喷淋,降温冷却,将油气中的重组分充分冷却凝结,形成的含油污水经连接管进入二次水封罐内,再从第二排污管排放,前述的氮封机构的氮封压力维持在200pa~500pa,前述重油储罐的气相压力达到800pa时,前述的开关阀打开,前述重油储罐的气相压力达到 1000pa时,油气突破水封层进入后路气相管线。

14.进一步,所述的水封水洗罐上设有液位计。

15.进一步,所述的后路气相管线上设有阻火器,该阻火器的前端和后端均设有第一就地压力表和第二就地压力表。第一就地压力表和第二就地压力表用于观察阻火器是否堵塞。

16.作为优选,所述氮封机构包括主路上的氮封调节阀、前闸阀、后闸阀及与主路并联的旁路上的截止阀、限流孔板及切断阀,前述的氮封调节阀位于前闸阀与后闸阀之间,前述的限流孔板位于截止阀与切断阀之间,前述的氮封调节阀与压力计联锁。

17.进一步,所述的后路气相管线上设有就地温度计及远传压力表。

18.进一步,所述二次水封罐连接有高点放空管线。

19.与现有技术相比,本实用新型的优点在于:设置水封水洗罐,一方面控制重油储罐操作工况下维持稳定,另一方面可以通过雾化喷淋的方式将重油油气冷却下来,冷却后的重组分污油随着新鲜水一起作为含油污水排出,轻组分随着油气一起进入后续的焚烧处理设施,充分氧化达到国家环保排放标准后排放,可以有效避免油气直排的情况。针对沥青尾气气味较重,重组分及石蜡成分较多易凝结的情况,水冷后脱硫的预处理方式有成本低、流程短、运行稳定等优点,因而具有较强的可实施性。因重油中轻组分较少,本工艺流程中c4及以下组分未考虑回收,考虑氧化排放,综合考虑此方法较为经济。因此,本工艺流程在治理炼厂重油油气方面值得进一步推广。

附图说明

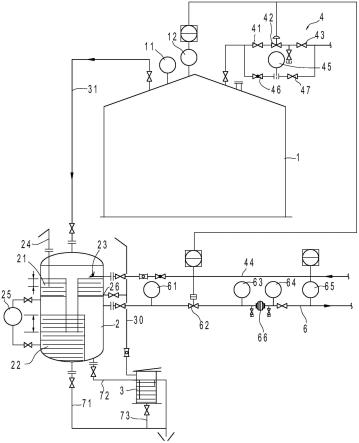

20.图1为实施例流程示意图。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述。

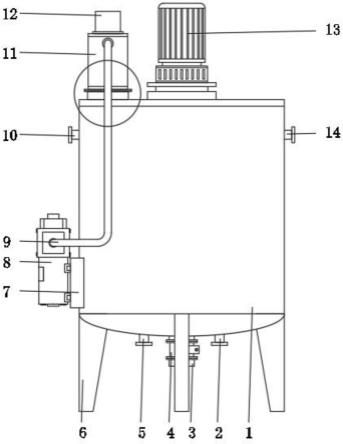

22.如图1所示,本实施例中的高凝点重油油气处理设备包括重油储罐1、水封水洗罐 2和二次水封罐3。

23.重油储罐1具有顶部的油气呼出管线31、压力计及氮封机构4;本实施例中的压力计包括就地压力计11和远传压力计12,远传压力计12与氮封调节阀42联锁。

24.水封水洗罐2上部具有油气入口、补气口和补水口,底部具有排水口和含油污水排

放口,内部具有负压水封21及位于负压水封21下方的正压水封22,水封层具有排渣口 26。水封水洗罐2上设有液位计25。

25.油气入口与油气呼出管线31连接,补气口伸入负压水封21的水封层,补气口外接补气管24,补水口连接有补水管44,补水口里端伸入水封水洗罐2内并连接有雾化喷头23,该雾化喷头23靠近油气入口的里端布置,该水封水洗罐2还具有排气口,该排气口外接后路气相管线6,该后路气相管线6上设有与压力计联锁的开关阀62并通向焚烧处理装置;含油污水排放口位于正压水封22底部并外接第一排污管42。当重油储罐 1负压时,空气通过补气口,突破水封补入,避免重油储罐1出现负压等危险工况。

26.二次水封罐3具有连接管72和第二排污管73,该连接管72外端连接水封水洗罐2 的排水口,内端进入二次水封罐3的水封层,第二排污管73的里端伸入二次水封罐3 的水封层;二次水封罐3连接有高点放空管线30。二次水封罐可以确保油气也不会进入污水管网。

27.后路气相管线6上设有阻火器66,该阻火器66的前端和后端均设有第一就地压力表63和第二就地压力表64。后路气相管线6上还设有就地温度计61及远传压力表65。

28.本实施例中的氮封机构4包括主路上的氮封调节阀42、前闸阀41、后闸阀43及与主路并联的旁路上的截止阀46、限流孔板45及切断阀47,氮封调节阀42位于前闸阀 41与后闸阀43之间,限流孔板45位于截止阀46与切断阀47之间,氮封调节阀42与压力计联锁。氮封调节阀42检修时,通过旁路截止阀控制流量,通过限流孔板45控制压力。

29.重油储罐1内的油气经油气呼出管线31进入水封水洗罐2内,雾化喷头23对油气进行喷淋,降温冷却,将油气中的重组分充分冷却凝结,形成的含油污水经连接管72 进入二次水封罐3内,再从第二排污管73内排出,氮封机构4的氮封压力维持在 200pa~500pa,重油储罐1的气相压力达到800pa时,开关阀62打开,重油储罐1的气相压力达到1000pa时,油气突破水封层进入后路气相管线6。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。